Fabrication de PCB FR-4 | High-Tg, Faible Perte, HDI | Express en 12 Heures

Fabrication de PCB multicouches FR-4, du standard au high-Tg avec microvias HDI, impédance contrôlée à ±5% (plus ou moins cinq pour cent), empilements à faible perte pour 10–25 Gbps, et constructions express en 12 heures. Obtenez un devis rapide aujourd'hui.

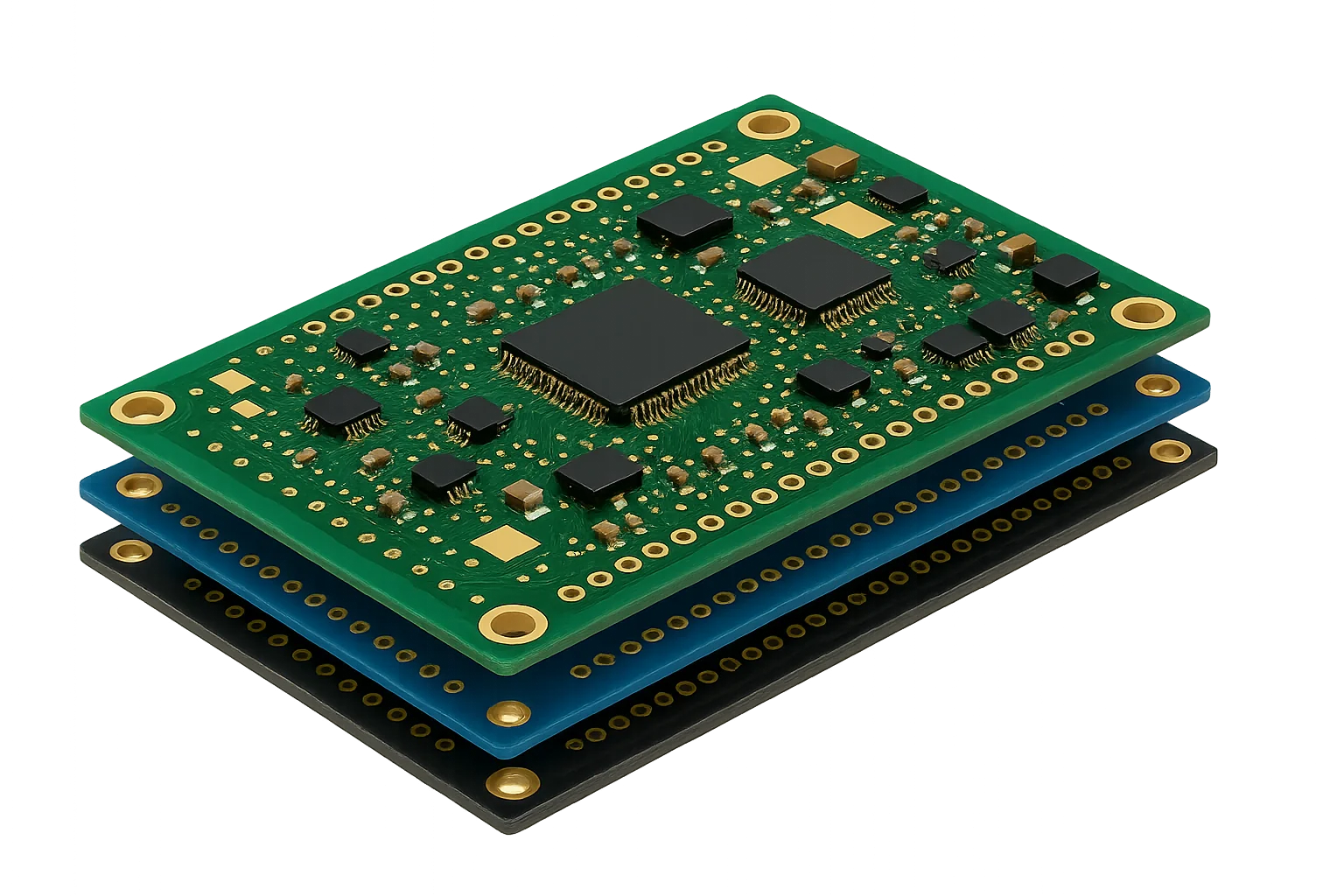

Sélection de grade FR-4 et équilibre coût-performance

Stratégie matérielle correspondant aux objectifs thermiques et de signalLe FR-4 standard (Tg 130–140°C) convient aux conceptions grand public et embarquées générales avec une chaleur modérée. Le Mid-Tg (150–160°C) ajoute une marge pour les multicouches plus denses et les chauffages localisés. Le High-Tg (170–180°C) supporte plusieurs cycles de refusion sans plomb jusqu'à 260°C (deux cent soixante degrés Celsius) et une opération ambiante plus élevée dans les environnements automobiles ou industriels. Pour les couches de signal au-dessus de 10–12 Gbps, le FR-4 à faible perte (Df 0.009–0.012) réduit l'insertion loss d'environ 0.1–0.2 dB par pouce (selon la géométrie). Nos capacités en PCB multicouches et PCB HDI permettent des empilements hybrides pour équilibrer coût et performance.

Risque critique : Une sélection de matériaux inadéquate ou une sur-lamination peut provoquer une récession des fibres de verre, une carence en résine ou un délaminage lors de multiples cycles de refusion, surtout en opérant près de Tg ou sous charge de courant élevée. Un mauvais contrôle diélectrique peut aussi déformer les cibles d'impédance au-dessus de 10 Gbps (dix gigabits par seconde).

Notre solution : Nous validons chaque matériau FR-4 avec des tests de conformité IPC-4101 et IPC-6012, en surveillant l'expansion en axe Z et Td (>300°C — supérieur à trois cents degrés Celsius). Un écoulement contrôlé du prepreg et des empilements symétriques assurent une lamination plane et une impédance stable (±5% — plus ou moins cinq pour cent). Pour les environnements haute vitesse ou haute température, nos solutions PCB High-Tg et matériaux haute fréquence offrent une marge de fiabilité supplémentaire.

- Choix de Tg : 130–140°C, 150–160°C, 170–180°C (cent trente à cent quatre-vingts degrés Celsius)

- FR-4 standard Dk ≈ 4.2 avec tolérance serrée ; Df 0.015–0.020 à 1 GHz

- Options à faible perte avec Df 0.009–0.012 pour les liaisons haute vitesse

- Contrôle du CTE en axe Z pour les assemblages sans plomb multi-refusion

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

Excellence manufacturière : Enregistrement, placage et validation

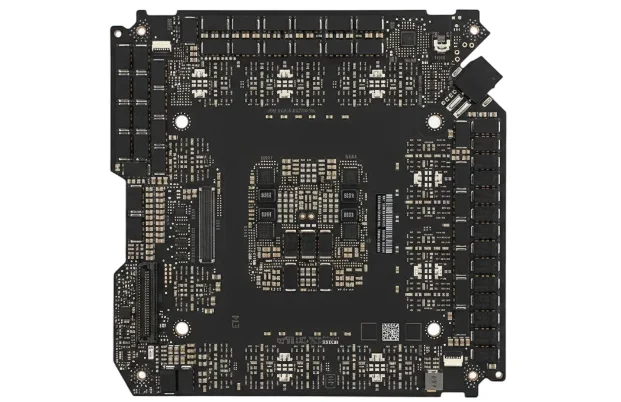

Contrôle des processus avec surveillance statistique et tests à 100 %L'imagerie laser directe (LDI) offre une précision d'enregistrement de ±12.5 µm (plus ou moins douze virgule cinq micromètres) à travers la lamination séquentielle. Le perçage mécanique supporte des trous de 0.20 mm (huit mil) ; les microvias laser atteignent 0.075 mm (trois mil). Le placage par impulsion inverse maintient la variation d'épaisseur du cuivre des vias à ±10% (plus ou moins dix pour cent) pour une cohérence d'impédance. Les constructions RF et haute vitesse utilisent des coupons TDR pour confirmer l'impédance à ±5% (plus ou moins cinq pour cent) ; pour la méthodologie, voir notre guide de contrôle d'impédance.

Les flux HDI incluent le désmear plasma, les microvias remplis et les empilements planarisés (1+n+1 à 3+n+3) supportant un pas de BGA de 0.3 mm. La couverture s'étend avec AOI, rayons X et test électrique à 100 % ; les critères d'acceptation s'alignent sur IPC-A-600/IPC-6012—voir les notes dans la performance IPC-6012.

- Imagerie LDI et enregistrement de perçage précis

- Microvias laser remplis ; lamination séquentielle jusqu'à 3+n+3

- Placage par impulsion inverse pour une épaisseur de cuivre uniforme

- Corrélation TDR à ±5% (plus ou moins cinq pour cent) d'impédance

Matrice de Capacités et Performances des PCB FR-4

Paramètres du prototype à la production en volume

| Paramètre | Capacité Standard | Capacité Avancée | Norme |

|---|---|---|---|

Nombre de Couches | 1–8 couches (un à huit) | Jusqu'à 32 couches (jusqu'à trente-deux) | IPC-2221 |

Matériaux de Base | FR-4 Tg 130–150°C | High-Tg 170–180°C ; faible perte ; options sans halogène | IPC-4101 |

Épaisseur de la Carte | 0.8–2.4 mm (zéro virgule huit à deux virgule quatre millimètres) | 0.4–6.0 mm (zéro virgule quatre à six virgule zéro millimètres) | IPC-A-600 |

Poids du Cuivre | 1–2 oz (35–70 µm — trente-cinq à soixante-dix micromètres) | 0.5–6 oz (17.5–210 µm — dix-sept virgule cinq à deux cent dix micromètres) | IPC-4562 |

Trace/Espace Minimum | 100/100 µm (quatre/quatre mil ; cent par cent micromètres) | 50/50 µm (deux/deux mil ; cinquante par cinquante micromètres) | IPC-2221 |

Taille Minimale des Trous | 0.20 mm (huit mil ; mécanique) | 0.10 mm (quatre mil ; mécanique) / 0.075 mm (trois mil ; laser) | IPC-2222 |

Technologie de Via | Trou traversant | Aveugles/Enterrés, Via-in-Pad, Microvias | IPC-6012 |

Taille Maximale du Panneau | 571.5 × 609.6 mm (panneau standard) | Jusqu'à 571.5 × 1200 mm (option surdimensionnée) | Manufacturing capability |

Contrôle d'Impédance | ±10% (plus/moins dix pour cent) | ±5% (plus/moins cinq pour cent) | IPC-2141 |

Finition de Surface | HASL Sans Plomb, OSP, ENIG | ENEPIG, Argent par Immersion, Or Dur/Doux | IPC-4552 |

Tests de Qualité | 100% AOI et test électrique | Sonde volante, ICT, Rayons X, test d'impédance TDR | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Industry standards |

Délai de Livraison | 24 h – 3 jours (vingt-quatre heures à trois jours) | Express 12 heures (douze heures, dépend de la complexité) | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

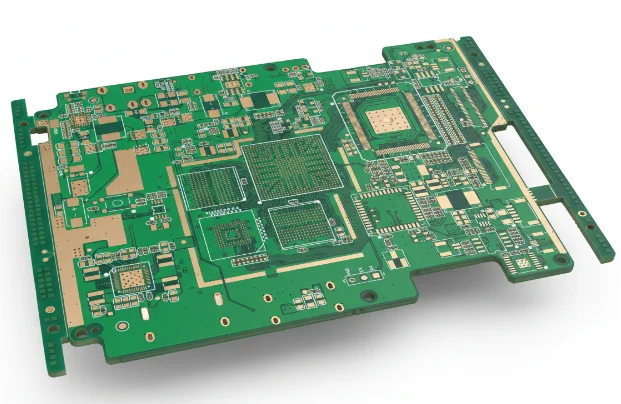

Considérations de conception : Empilement, impédance et pertes

Choisissez le FR-4 standard pour un usage général ; passez à des matériaux à faible perte lorsque les budgets d'insertion se resserrent ou lorsque les canaux dépassent 10–12 Gbps. Les empilements hybrides peuvent placer des matériaux à faible perte sous les paires à haute vitesse tout en conservant des noyaux FR-4 ailleurs. Pour des conseils de modélisation et des tolérances, consultez le contrôle d'impédance et les matériaux haute fréquence. Si le routage dense ou l'échappement BGA entraîne des tailles inférieures à 75 µm (soixante-quinze micromètres), envisagez les PCB HDI.

Assurance qualité : Méthodes de test et critères d'acceptation

Les contrôles des stratifiés entrants suivent la norme IPC-TM-650 ; les contrôles DSC Tg visent une précision de ±2°C (plus ou moins deux degrés Celsius). Les microsections confirment un placage ≥20 µm Classe 2 / ≥25 µm Classe 3 (supérieur ou égal à vingt / vingt-cinq micromètres) avec un retrait contrôlé et des limites de vides <0,5 % (inférieur à zéro virgule cinq pour cent). La réflectométrie dans le domaine temporel (TDR) vérifie l'impédance à ±5 % à l'aide d'échantillons adaptés à l'empilement. Pour les détails d'acceptation, consultez nos notes sur l'IPC-6012.

Applications industrielles

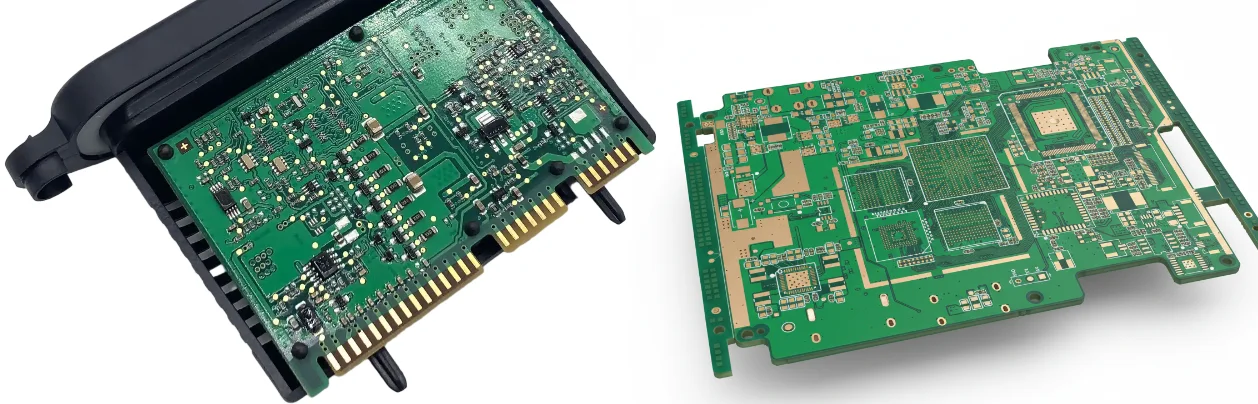

Les ECU automobiles bénéficient du FR-4 à haut Tg pour la marge thermique sous le capot ; les commandes industrielles nécessitent des plans de cuivre plus épais et un espacement diélectrique robuste ; les cartes de ligne télécom/datacom combinent le contrôle d'impédance avec des couches à faible perte pour maintenir les ouvertures des yeux. Pour la préparation à l'assemblage et des transitions plus rapides du prototype au pilote, consultez nos services d'assemblage SMT.

Assurance ingénierie et certifications

Expérience : Chaque programme FR-4 comprend des revues DFM/DFT, une stratégie d'échantillons et des fenêtres de stratification ajustées à l'équilibre du cuivre et à la teneur en résine.

Expertise : L'enregistrement, l'épaisseur du placage et l'espacement diélectrique sont surveillés avec SPC ; les objectifs Cpk (par exemple, Cpk ≥ 1,33 — supérieur ou égal à un virgule trois trois) sont appliqués sur les paramètres critiques.

Autorité : La qualité d'exécution est conforme à IPC-A-600/IPC-6012 avec 100 % d'AOI et des tests électriques ; les audits sont soutenus par ISO 9001 et IATF 16949/ISO 13485 le cas échéant.

Fiabilité : Le MES relie les lots de fournisseurs, la sérialisation des panneaux et les résultats TDR pour la traçabilité et une analyse rapide des causes racines.

- Points de contrôle SPC pour l'épaisseur du cuivre, l'enregistrement des perçages et la température/pression de stratification

- Corrélation TDR/VNA pour les conceptions critiques en impédance

- Revues de microsections et données d'acceptation jointes aux panneaux sérialisés

Questions fréquentes

Quand dois-je choisir un FR-4 à haut Tg ou à faible perte ?

Comment maintenez-vous une tolérance d'impédance de ±5 % ?

Quelle documentation avez-vous besoin pour un devis rapide ?

Pouvez-vous prendre en charge les fonctionnalités HDI pour les BGA denses ?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.