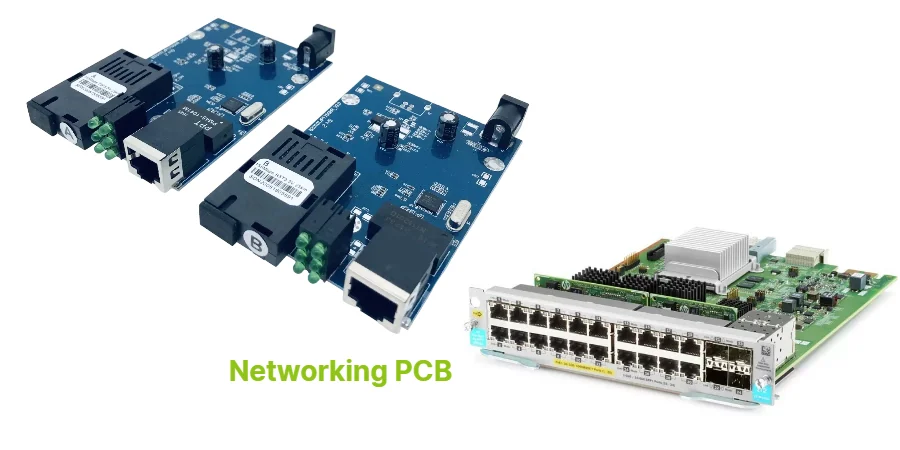

Les PCB pour réseaux constituent l'épine dorsale de notre monde connecté, des routeurs et commutateurs d'entreprise aux infrastructures télécoms et passerelles IoT. Highleap PCB Factory (HILPCB) est spécialisée dans la fabrication et l'assemblage de ces cartes complexes, avec un accent sur le contrôle d'impédance, la gestion des EMI et la transmission fiable des signaux. Notre expertise aide les ingénieurs à relever les défis des interfaces numériques hautes vitesses, de la coexistence RF, de la distribution d'alimentation et de la gestion thermique.

Exigences des PCB pour Réseaux et Priorités de Routage

Les équipements réseau modernes exigent une précision dans la conception et le choix des matériaux pour maintenir l'intégrité du signal et la compatibilité électromagnétique :

Interfaces hautes vitesses : Les équipements supportant Ethernet 1G–400G, les architectures SerDes et les connexions backplane nécessitent un appariement minutieux des longueurs/phases, une impédance contrôlée et une gestion attentive des moignons de vias. Nos capacités en PCB haute fréquence garantissent des canaux multi-Gbps fiables.

Sections RF et sans fil : Les technologies Wi-Fi, 5G, LTE et autres sans fil exigent une attention particulière à la conception microstrip/stripline et au choix des matériaux. Notre fabrication de PCB Rogers supporte les antennes, filtres et frontaux RF sensibles.

Architectures multicouches : Les cartes réseau typiques utilisent 8–20+ couches avec des plans de masse dédiés et des vias de couture stratégiques pour maintenir l'intégrité du signal et gérer les EMI.

Périphériques réseau : Les solutions complètes incluent souvent des cartes filles, des répartiteurs de cages SFP/QSFP, des cartes de distribution d'alimentation POE et des modules de gestion pour des configurations de produits flexibles.

Pratique de conception critique : Maintenez toujours des plans de référence continus sous les paires hautes vitesses, évitez les coupures de plans de masse dans les chemins de signal et implémentez des barrières de vias aux transitions de couches pour contrôler les EMI.

Choix des Matériaux et Empilements pour les Équipements Réseaux

Le choix des matériaux pour les PCB réseau nécessite un équilibre entre les exigences de performance et les contraintes de coût pour optimiser le produit final. La plupart des conceptions bénéficient d'une approche hybride, commençant par du FR-4 haute Tg comme base pour les plans de contrôle et les interfaces basse vitesse. Ce matériau offre une excellente stabilité thermique, une résistance mécanique et des performances de signal raisonnables à un prix économique. La nécessité de stratifiés premium dépend principalement du budget de perte de signal et des exigences de fréquence. Pour les canaux Ethernet 10G-100G ou les sections RF sensibles, l'incorporation sélective de stratifiés à faible perte comme les matériaux Rogers améliore considérablement les caractéristiques d'insertion et la qualité du signal tout en gardant les coûts globaux de la carte gérables.

Les structures HDI avancées jouent un rôle crucial dans les équipements réseau modernes, particulièrement autour des composants BGA denses et des tableaux de connecteurs. L'implémentation de microvias skip/stacked dans ces zones encombrées réduit les moignons de signal, minimise les transitions de couches et crée des canaux de routage plus propres qui améliorent à la fois l'intégrité du signal et les rendements de fabrication. Le choix de la finition de surface impacte significativement la fiabilité à long terme, avec l'ENIG ou l'argent immersion offrant la combinaison optimale de planarité pour les composants à pas fin et de résistance à la corrosion pour les interfaces de connecteurs à haut cycle qui doivent maintenir une résistance de contact constante sur des années d'opération dans divers environnements.

La gestion de la CEM représente un défi particulier pour les PCB réseau combinant des circuits numériques hautes vitesses et des capacités sans fil. Les stratégies efficaces incluent l'implémentation de traces de garde et de vias de couture autour des sections de conversion d'alimentation bruyantes, l'établissement de points de liaison de châssis propres évitant les boucles de masse et l'isolation soigneuse des structures de blindage des chemins de retour de signal sauf aux points de connexion désignés. Cette approche intégrée du choix des matériaux, de la conception des empilements et de la planification CEM garantit que les équipements réseau répondent à la fois aux exigences de performance et réglementaires. Notre calculateur d'impédance en ligne aide les concepteurs à aligner les géométries de traces avec des paramètres matériels spécifiques pour un contrôle précis de l'impédance sur toutes les lignes de transmission critiques.

Assemblage, Tests et Fiabilité sur le Terrain

Les équipements réseau fonctionnent souvent en continu pendant des années dans divers environnements, nécessitant un assemblage robuste et des tests complets :

Assemblage avancé : Nous gérons les ASICs à pas fin, les modules RF spécialisés et les boîtiers de blindage avec des profils de refusion contrôlés et une vérification stricte de la coplanarité grâce à nos installations d'assemblage sophistiquées.

Inspection complète : L'AOI et l'inspection aux rayons X des joints cachés assurent la qualité de l'assemblage avant les tests fonctionnels.

Validation fonctionnelle : Nous supportons les tests d'établissement de lien (1G/10G/100G), les tests de taux d'erreur binaire sur des ports échantillons, les tests de charge POE et le profilage thermique dans des conditions de flux d'air spécifiées.

Documentation : Toutes les constructions incluent des certifications matérielles détaillées, des journaux de test et une traçabilité des lots pour l'assurance qualité et la conformité réglementaire.

Amélioration de la fiabilité : Envisagez de spécifier un revêtement conformel pour les installations en haute humidité, vérifiez le contrôle des mèches de soudure des cages SFP/QSFP et implémentez des chemins de décharge ESD appropriés vers les points de masse du châssis.

Coût, Délais et Essentiels d'Approvisionnement

Comprendre les principaux facteurs de coût et planifier en conséquence améliore à la fois les performances et les résultats budgétaires :

Principaux facteurs de coût : Nombre de couches, pourcentage de matériaux à faible perte, structures de vias HDI, densité de connecteurs/cages et sections RF spécialisées nécessitant des stratifiés premium.

Délais typiques : Prototypes 7–12 jours ouvrés ; séries de production 2–4 semaines selon la complexité de l'empilement et les exigences de test.

Checklist de documentation : Notes de fabrication complètes, tables d'impédance, spécifications de finition, cartes de back-drill (le cas échéant), zones d'exclusion RF, points de liaison de châssis et une matrice de test détaillée.

Avant de finaliser les conceptions, utilisez notre visionneuse Gerber pour une vérification pré-livraison et collaborez avec notre équipe d'ingénierie sur l'empilement et le choix des matériaux pour éviter des révisions coûteuses.

Pourquoi Choisir HILPCB pour les Projets de PCB Réseaux

Expertise en hautes vitesses et RF : Expérience avérée avec les architectures Ethernet jusqu'à 400G, les dispositions de coexistence RF et les combinaisons de matériaux optimisées qui contrôlent les coûts sans sacrifier les performances.

Discipline de fabrication : Utilisation stratégique de l'HDI là où il apporte de la valeur, avec des tolérances conservatrices ailleurs pour maximiser le rendement de production et la fiabilité.

Tests complets : Support complet pour la validation de mise en service, les tests BER sur des voies échantillons et la caractérisation thermique/POE pour une confiance terrain.

Questions Fréquemment Posées

Ai-je toujours besoin de matériaux Rogers/PTFE pour les PCB Réseaux ?

Non—de nombreuses conceptions utilisent efficacement du FR-4 haute Tg pour les sections numériques et réservent les PCB Rogers ou autres matériaux à faible perte uniquement pour les portions RF ou les liaisons hautes vitesses exceptionnellement longues.Comment assurez-vous l'intégrité du signal à travers les tableaux de connecteurs denses et les ASICs ?

Nous établissons les paramètres d'empilement tôt, implémentons un éventail HDI via PCB HDI si nécessaire, appliquons le back-drilling pour réduire les moignons et vérifions la géométrie avec notre calculateur d'impédance.Pouvez-vous assembler des cartes haute densité avec blindages RF et BGAs à pas fin ?

Oui—nos processus d'assemblage avancés gèrent les composants à pas fin et les sections blindées avec une inspection AOI, aux rayons X et des tests fonctionnels complets.Quels sont les délais typiques pour les prototypes et les productions ?

Les prototypes nécessitent généralement 7–12 jours ouvrés ; les séries de production prennent en moyenne 2–4 semaines selon le nombre de couches, les exigences HDI et les spécifications de test.Comment abordez-vous les préoccupations CEM et ESD ?

Nous examinons la continuité des plans, l'implémentation des barrières de vias, les traces de garde, la stratégie de liaison de blindage et les points de masse du châssis pendant la phase DFM pour prévenir les problèmes CEM/ESD avant la production.Fabriquez-vous des produits périphériques pour PCB Réseaux ?

Oui—nous produisons régulièrement des cartes filles, des modules d'alimentation POE, des cartes d'interface et des PCB de gestion dans le cadre de solutions réseau complètes.Quelle documentation dois-je fournir pour une fabrication efficace ?

Incluez des tables d'impédance détaillées, des spécifications de finition, des exigences d'empilement, des paramètres de back-drill, des empreintes de connecteurs avec zones d'exclusion associées, zones RF et exigences de test fonctionnel. Utilisez notre visionneuse Gerber avant la soumission finale pour identifier les problèmes potentiels de fabrication.