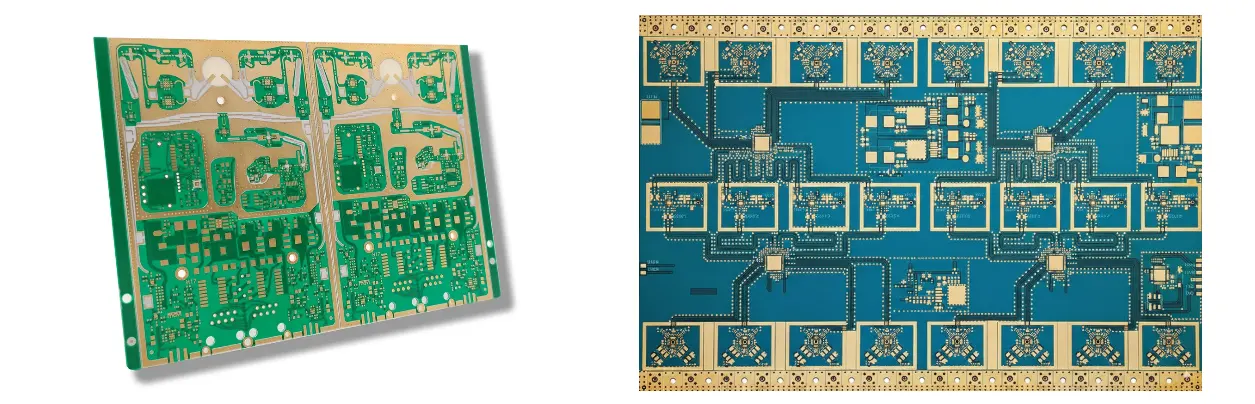

Fabrication de PCB haute fréquence | RF et ondes millimétriques à faible perte | Impédance ±5% | Caractérisation VNA

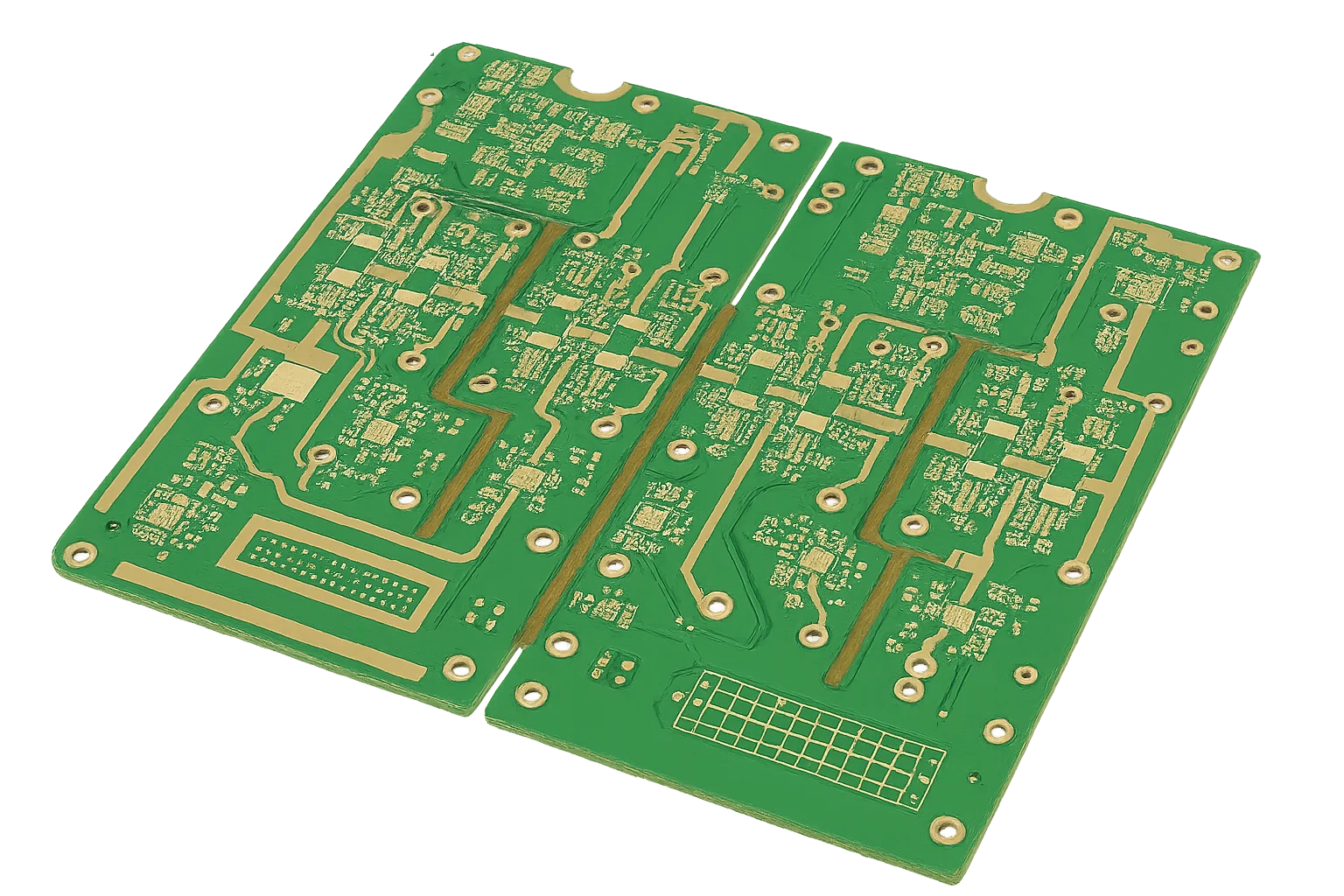

PCB RF et micro-ondes pour les fréquences sub-6 GHz à ondes millimétriques : matériaux à perte ultra-faible (Df ≤0,0009 — inférieur ou égal à zéro virgule triple zéro neuf), impédance contrôlée ±5% (plus ou moins cinq pour cent) avec validation TDR/VNA, empilements hybrides pour réduire les coûts de 40 à 60% (quarante à soixante pour cent). Délai rapide de 3 à 5 jours (trois à cinq jours) disponible.

Sélection de Matériaux Haute Fréquence et Compromis de Performance

Optimisez les pertes, la stabilité de phase et le coût total de possessionLorsqu'ils fonctionnent au-dessus de ~500 MHz à 1 GHz (environ cinq cents mégahertz à un gigahertz), les matériaux FR-4 standard présentent une tangente de perte plus élevée et une variation de la constante diélectrique, ce qui dégrade l'intégrité du signal. Nous adaptons les matériaux à la fréquence et au budget : RO4000 ou FR-4 à faible perte pour les systèmes inférieurs à 6 GHz (inférieurs à six gigahertz), et PTFE ou stratifiés chargés de céramique pour les applications mmWave de 24 à 86 GHz (vingt-quatre à quatre-vingt-six gigahertz). Les matériaux à faible perte typiques offrent Df 0,001–0,003 (zéro virgule zéro zéro un à zéro virgule zéro zéro trois), maintenant une impédance stable et une cohérence de phase. Pour des comparaisons approfondies, consultez notre guide des matériaux de PCB haute fréquence et notre portefeuille Rogers PCB.

Les empilements hybrides placent les couches RF sur des diélectriques premium tout en acheminant les couches non critiques sur du FR-4, réduisant ainsi le coût total des matériaux de 40 à 60 % (quarante à soixante pour cent). Lors de la conception des canaux, nous combinons la modélisation d'impédance avec l'optimisation de la rugosité du cuivre — les feuilles à profil bas (Ra ≤1,5 μm — inférieur ou égal à un virgule cinq micromètres) réduisent les pertes conductrices de 15 à 25 % (quinze à vingt-cinq pour cent) à des fréquences supérieures à 10 GHz (dix gigahertz). La gestion thermique et l'adaptation du coefficient de dilatation sont vérifiées selon les normes de fiabilité des PCB haute fréquence IPC-6018.

Risque Critique : Des vides de résine excessifs, une variation incontrôlée de Dk ou des cycles de pressage médiocres peuvent provoquer un décalage de phase et une dérive d'impédance au-delà de ±5 % (plus/moins cinq pour cent), entraînant des réflexions ou une fermeture de l'œil à des débits de données élevés. Une rugosité du cuivre incohérente augmente également les pertes par insertion et limite la portée dans les liaisons RF à haute vitesse.

Notre Solution : Nous validons la constante diélectrique (Dk) et le facteur de dissipation (Df) selon IPC-TM-650 et simulons les pertes de transmission via un solveur de champ 3D. La modélisation des empilements garantit une adaptation d'impédance à ±3 % (plus/moins trois pour cent) en utilisant la corrélation TDR/VNA. Pour les modules frontaux mmWave et RF, les constructions hybrides avec PCB céramiques et PCB HDI améliorent la stabilité mécanique et la densité de routage. En savoir plus dans notre blog conseils de conception haute fréquence.

- Gamme de Dk des matériaux de 2,2 à 10,2 (deux virgule deux à dix virgule deux) avec une stabilité de ±2 % (plus/moins deux pour cent)

- Options de tangente de perte Df 0,0009–0,004 (zéro virgule triple zéro neuf à zéro virgule double zéro quatre)

- Impédance contrôlée ±5 % vérifiée par TDR (réflectométrie dans le domaine temporel)

- PTFE/céramique hybride avec FR-4 pour réduire les coûts

- Cuivre à profil bas Ra ≤1,5 μm (inférieur ou égal à un virgule cinq micromètres)

- Tolérance d'appariement de phase de 5 à 10 mil (cinq à dix mils) typique pour les paires

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

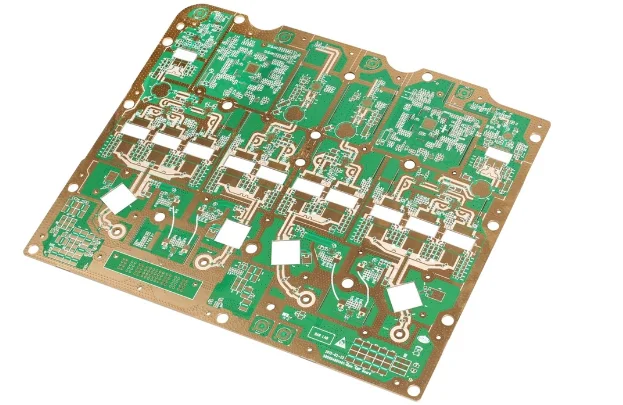

Fabrication RF spécialisée & Contrôle d'enregistrement

Activation de surface PTFE, alignement multicouche et validation mmWaveLes substrats à base de PTFE nécessitent une activation plasma ou une gravure au sodium pour augmenter l'énergie de surface au-delà de 40 dynes/cm (quarante dynes par centimètre) pour l'adhérence du cuivre. L'enregistrement multicouche maintient une précision de ±25–50 μm (plus ou moins vingt-cinq à cinquante micromètres) grâce à l'alignement optique—essentiel pour les réseaux et la formation de faisceaux. Nous intégrons des fenêtres de processus RF—la stratification échelonnée atténue l'inadéquation du CTE (PTFE ~200–300 ppm/°C contre FR-4 ~45–70 ppm/°C) pour éviter le retrait de la résine et le délaminage.

Le perçage arrière réduit les moignons de via en dessous de 10 mil (dix mils) pour 25–28 Gbps ; les vias aveugles/enterrés éliminent complètement les moignons pour 30+ GHz (trente-plus gigahertz). La validation post-fabrication inclut un test E à 100 % (cent pour cent), un TDR sur coupon et des balayages de paramètres S VNA jusqu'à 40–67 GHz (quarante à soixante-sept gigahertz). Pour les leviers de coût/délai, consultez le guide de devis d'assemblage.

- Adhérence PTFE ≥40 dynes/cm (supérieure ou égale à quarante dynes par centimètre)

- Précision d'enregistrement ±25–50 μm (plus ou moins vingt-cinq à cinquante micromètres)

- Routage de cavité/profondeur contrôlée ±25 μm (plus ou moins vingt-cinq micromètres)

- Moignons résiduels de perçage arrière <10 mil (moins de dix mils)

- Plaquage de bord pour un blindage typiquement −60 dB (moins soixante décibels) d'isolation

Capacités techniques des PCB RF et micro-ondes

Des frontaux sub-6 GHz (sub-six gigahertz) aux ondes millimétriques

| Paramètre | Capacité standard | Capacité avancée | Norme |

|---|---|---|---|

Layer Count | 1–20 couches (un à vingt) | Jusqu'à 48 couches (jusqu'à quarante-huit, hybride) | IPC-2221 |

Base Materials | RO4000 / FR-4 à faible perte | RT/duroid, Taconic, PTFE pur, chargé de céramique | IPC-4103 |

Dielectric Constant (Dk) | 3.0–6.15 (trois virgule zéro à six virgule un cinq) | 2.2–10.2 (deux virgule deux à dix virgule deux), stable en fonction de la fréquence | Material datasheet |

Loss Tangent (Df) | <0.004 @10 GHz (moins de zéro virgule zéro zéro quatre à dix gigahertz) | ≤0.0009 @10 GHz (inférieur ou égal à zéro virgule zéro zéro zéro neuf à dix gigahertz) | Material datasheet |

Board Thickness | 0.2–3.2 mm (zéro virgule deux à trois virgule deux) | 0.1–6.0 mm (zéro virgule un à six virgule zéro) | IPC-A-600 |

Copper Weight | 0.5–2 oz (zéro virgule cinq à deux onces) | Jusqu'à 6 oz (jusqu'à six onces) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; soixante-quinze par soixante-quinze micromètres) | 50/50 μm (2/2 mil; cinquante par cinquante micromètres) | IPC-2221 |

Impedance Control | ±10% (plus/moins dix pour cent) | ±5% (plus/moins cinq pour cent) avec TDR | IPC-2141 |

Surface Finish | ENIG, Argent par immersion, OSP | ENEPIG, Or dur/doux (prêt pour la liaison) | IPC-4552/4553 |

Quality Testing | Test électrique, TDR | Paramètres S VNA, choc thermique | IPC-9252 |

Certifications | ISO 9001, UL | IATF 16949, AS9100, MIL-PRF-31032 | Industry standards |

Lead Time | 5–10 jours (cinq à dix jours) | 3–5 jours (trois à cinq jours) en express | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

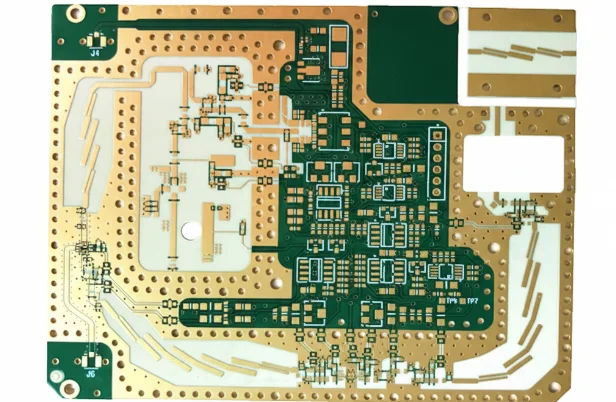

Planification d'impédance & Modélisation de rugosité du cuivre

Choisissez des structures par isolation vs perte : microstrip est ajustable mais rayonne au-dessus de ~10 GHz (dix gigahertz) ; stripline améliore l'isolation au prix d'une légère perte diélectrique ; CPW-G (guide d'ondes coplanaire avec masse) stabilise les chemins de retour pour les ondes millimétriques. Notre contrôle d'impédance inclut une corrélation avec des solveurs de champ pour des cuivres à faible profil afin de limiter les pertes induites par la rugosité. L'égalisation des délais différentiels maintient ±5 ps (plus ou moins cinq picosecondes) avec un rayon de courbure minimal ≥3× (supérieur ou égal à trois fois) la largeur de la piste.

Les transitions via dominent les discontinuités : réglage des anti-pads, clôtures de vias de masse dans un rayon de 0.5 mm (zéro virgule cinq millimètres), et back-drilling ou vias aveugles éliminent les souches qui pourraient résonner au-dessus de 20–30 GHz (vingt à trente gigahertz).

Flux de processus RF multi-étapes & Métrologie

Préchauffage du PTFE à 150–170 °C (cent cinquante à cent soixante-dix degrés Celsius) élimine l'humidité pouvant faire varier Dk de 2–4% (deux à quatre pour cent). Un plasma ou une gravure au sodium crée une micro-rugosité pour l'adhésion. La stratification hybride utilise des préimprégnés à faible écoulement (écoulement <3% — moins de trois pour cent) pour empêcher l'intrusion de résine dans les cœurs RF. La métrologie en ligne contrôle l'épaisseur diélectrique à ±5% (plus ou moins cinq pour cent) pour la stabilité d'impédance. Voir meilleures pratiques de fabrication RF.

Compromis des finitions de surface : l'argent par immersion minimise les pertes d'insertion et les PIM ; l'ENEPIG offre une longévité de liaison avec une perte modérée aux hauts GHz due au nickel. Le choix dépend des performances RF vs logistique d'assemblage.

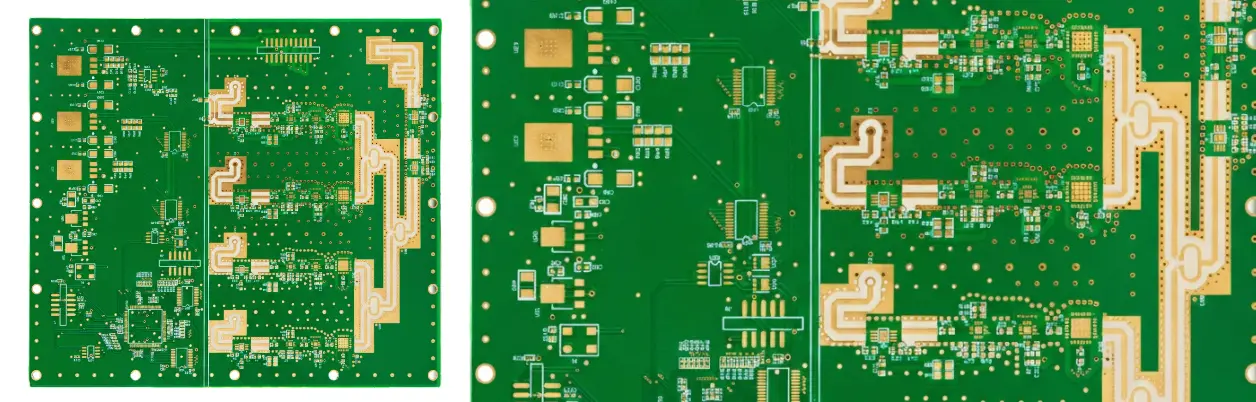

Mécanismes de perte & Atténuation des PIM

À 10 GHz (dix gigahertz), la profondeur de peau du cuivre est ~0.66 μm (environ zéro virgule soixante-six micromètres) ; une rugosité comparable à la profondeur de peau augmente la résistance effective. Les feuilles à faible profil peuvent réduire les pertes conductrices de 15–25% (quinze à vingt-cinq pour cent). Notre protocole d'intégrité du signal détecte les contaminants magnétiques et applique des procédures de manipulation propre pour supprimer les PIM <−150 dBc (moins de moins cent cinquante décibels par rapport à la porteuse).

Tests RF complets & Validation de fiabilité

Le TDR sur chaque panneau localise les variations d'impédance à ±2 mm (plus ou moins deux millimètres). Les balayages VNA jusqu'à 40–67 GHz (quarante à soixante-sept gigahertz) fournissent des paramètres S avec une incertitude de perte d'insertion de ±0.1 dB (plus ou moins zéro virgule un décibel). Les cycles thermiques de −40 °C à +125 °C (moins quarante à plus cent vingt-cinq) pour 500–1000 cycles (cinq cents à mille) limitent ΔR ≤10% (inférieur ou égal à dix pour cent). Humidité 85 °C/85% HR (quatre-vingt-cinq degrés Celsius/quatre-vingt-cinq pour cent d'humidité relative) pendant 500 h (cinq cents heures) vérifie la stabilité. Voir acceptation IPC Classe 3.

Implémentations RF spécifiques à l'application

Infrastructure 5G : formation de faisceaux sub-6 GHz et 28/39 GHz (vingt-huit/trente-neuf) avec dérive Dk ≤±0.02 (inférieur ou égal à plus/moins zéro point zéro deux). Voir Technologie PCB 5G.

Radar automobile : 24/77 GHz avec traçabilité ISO/IATF.

Satcom/Test : matériaux conformes au dégazage sous vide et répétabilité d'insertion ±0.05 dB (plus/moins zéro point zéro cinq décibels).

Mixte-signal : empilements hybrides isolant le RF des domaines numériques haute vitesse pour contrôler la diaphonie.

Assurance ingénierie & Certifications

Expérience : constructions RF/ondes millimétriques éprouvées en production avec alignement contrôlé et empilements validés.

Expertise : solveur de champ + EM 3D pour les vias/transitions ; SPC sur la stratification, le perçage et le placage ; objectifs Cpk ≥1.33 (supérieur ou égal à un point trois trois).

Autorité : IPC-6012 Classe 3, MIL-PRF-31032, IATF 16949 ; documentation prête pour audit.

Fiabilité : traçabilité MES des codes de lot aux résultats TDR/VNA ; rapports disponibles par construction.

- Contrôles de processus : épaisseur diélectrique, enregistrement, rugosité du cuivre

- Traçabilité : sérialisation, lots de composants, dossier numérique

- Validation : coupon TDR, VNA, microsections, stress environnemental

Questions fréquentes

Quand dois-je passer des matériaux FR-4 à des matériaux de qualité RF ?

Perçage arrière ou vias aveugles—comment choisir ?

Quelle finition est la meilleure pour la RF ?

Combien peut-on économiser avec des empilements hybrides ?

Comment valider l'impédance et les pertes ?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.