Votre PCB semble parfait dans le logiciel CAO. Les simulations passent. Les sélections de composants sont vérifiées. Puis la fabrication le renvoie marqué en rouge avec des violations, ou pire - les cartes sont bien fabriquées mais échouent pendant les tests. Ces problèmes gaspillent des semaines et des milliers en retouche. L'ingénierie professionnelle détecte les problèmes avant qu'ils ne deviennent des désastres coûteux.

Les services d'ingénierie HILPCB comblent le fossé entre la conception électrique et la réalité de fabrication, optimisant simultanément les performances, la fabricabilité et le coût.

Pourquoi les conceptions PCB échouent sans revue d'ingénierie

La plupart des échecs de conception remontent aux mêmes causes racines. Les concepteurs optimisent pour la fonctionnalité mais manquent les contraintes de fabrication. Les outils CAO signalent les violations basiques mais ne peuvent pas attraper les problèmes spécifiques au contexte. Personne ne valide que la conception fonctionne réellement dans le monde réel jusqu'à ce qu'il soit trop tard pour réparer facilement.

Les points d'échec communs

La fabrication rejette les conceptions pour des violations d'espacement de traces, des anneaux de cuivre insuffisants ou des problèmes de masque de soudure que les vérifications standard des règles de conception manquent. Les signaux haute vitesse échouent les tests de conformité parce que les calculs d'impédance ont ignoré les tolérances de fabrication. Les composants surchauffent parce que la gestion thermique a été une réflexion après coup. Les dimensions des cartes ne s'adaptent pas aux boîtiers parce que la coordination mécanique n'a jamais eu lieu.

La revue d'ingénierie pendant la phase de conception attrape ces problèmes quand les correctifs sont simples. Après la fabrication des cartes, la retouche coûte 10 à 50 fois plus que la prévention des problèmes en amont. Notre équipe révise les conceptions sous 24 heures, identifiant les problèmes critiques nécessitant une attention immédiate versus les optimisations qui améliorent le coût ou les performances.

Analyse DFM qui empêche réellement les problèmes de fabrication

Ajouter "vérification DFM" à votre commande ne garantit pas la fabricabilité. Comprendre ce que les fabricants vérifient réellement - et ce qu'ils sautent - vous aide à spécifier des exigences significatives qui empêchent les retards de production.

Ce que les vérifications DFM standard manquent

La plupart des outils DFM automatisés vérifient les règles d'espacement basiques et signalent les violations évidentes. Ils manquent les problèmes spécifiques au contexte qui causent de réels échecs de production. Un espacement de trace de 6 mil pourrait passer les vérifications automatisées mais causer des problèmes de rendement sur les couches externes dus à la variation de gravure. Les anneaux de cuivre qui semblent adéquats à l'écran cassent pendant le perçage quand l'accumulation de tolérances est prise en compte.

La revue DFM complète inclut

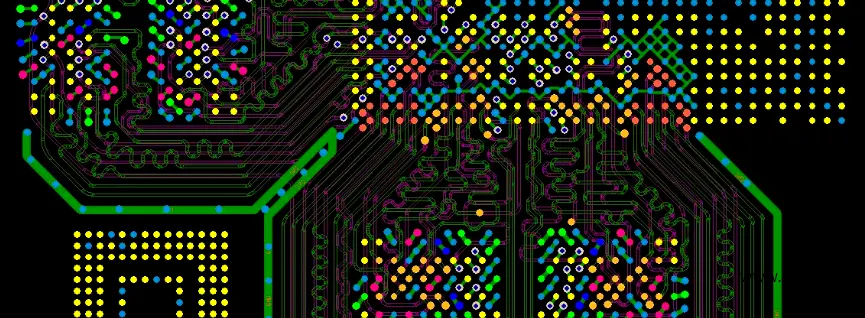

- L'analyse de géométrie de trace tenant compte des capacités de fabrication spécifiques à la couche (couches externes : 6/6 mil, couches internes : 4/4 mil minimum)

- Les calculs d'anneau de cuivre incluant les tolérances de perçage, la précision d'enregistrement et les variations d'épaisseur de placage

- La vérification du rapport d'aspect des vias pour empêcher les échecs de placage (10:1 maximum pour les trous traversants, microvias HDI pour les conceptions plus serrées)

- La revue de conception du masque de soudure s'assurant qu'aucun sliver sous 4 mil ne se brise pendant le traitement

- L'analyse d'optimisation de panneau montrant comment les dimensions de la carte affectent le coût par unité

- La vérification de compatibilité des matériaux pour les exigences spéciales comme les conceptions RF ou les applications haute température

Nos ingénieurs révisent par rapport aux capacités réelles de fabrication de PCB de notre installation, pas des règles génériques de manuel. Nous expliquons pourquoi les violations importent et fournissons des corrections spécifiques, pas seulement "corrigez ceci" sans contexte.

L'opportunité d'optimisation de panneau

Les panneaux standard mesurent 18×24 pouces. Les conceptions légèrement au-dessus de la demi-taille de panneau gaspillent un espace coûteux - une longueur de carte de 13 pouces versus 12 pouces signifie moitié moins de cartes par panneau, doublant le coût. De petits ajustements dimensionnels produisent souvent des économies dramatiques. Nous analysons vos dimensions de carte et suggérons des optimisations qui équilibrent les exigences de taille avec l'efficacité de fabrication.

Problèmes de conception haute vitesse que vous ne pouvez pas voir avant les tests

Les problèmes d'intégrité du signal n'apparaissent pas avant que les cartes subissent des tests de conformité ou des essais sur le terrain. À ce moment-là, la réparation nécessite une reconception complète. L'analyse d'ingénierie pendant la phase de conception identifie les problèmes par simulation avant que le matériel n'existe.

Quand l'ingénierie d'intégrité du signal devient critique

Les signaux numériques au-dessus de 100 MHz se comportent comme des lignes de transmission où la géométrie PCB détermine le succès ou l'échec. USB 3.0 à 5 Gbps, HDMI, Ethernet et PCIe nécessitent tous un contrôle d'impédance et une gestion appropriée du chemin de retour. Se tromper et les signaux réfléchissent, créant des violations de temporisation et des erreurs de bits.

La réalité du contrôle d'impédance

Spécifier "traces 50 ohms" ne les rend pas 50 ohms. L'impédance réelle dépend de la largeur de trace, de l'épaisseur diélectrique, du poids de cuivre et des propriétés des matériaux - tous sujets à la variation de fabrication. Les conceptions doivent tenir compte des tolérances pour s'assurer que l'impédance réelle reste dans les limites de spécification (typiquement ±10 %).

Nous calculons la géométrie de trace exacte basée sur votre stackup et tenons compte de :

- La variation d'épaisseur de placage de cuivre (±0,3 mil typique)

- La tolérance de constante diélectrique (±10 % pour FR4 standard)

- La variation d'épaisseur diélectrique (±10 % pour prepreg, ±5 % pour core)

- La variation de gravure de largeur de trace (±1 mil)

Les tests d'impédance pendant la fabrication de PCB vérifient les valeurs réelles. Sans conception appropriée tenant compte des tolérances, les résultats de test tombent souvent hors spécifications.

Exigences de routage de paires différentielles

USB, HDMI et autres interfaces différentielles nécessitent un espacement constant et un appariement de longueur serré. L'espacement détermine l'impédance différentielle tandis que le désappariement de longueur crée un décalage entre les signaux positif et négatif. Les exigences varient par interface :

- USB 3.0 : 90 Ω ±10 %, <0,5 mm de désappariement de longueur

- HDMI : 100 Ω ±10 %, <0,25 mm de désappariement de longueur

- PCIe Gen3 : 85 Ω ±10 %, <0,3 mm de désappariement de longueur

- Ethernet 1000Base-T : 100 Ω ±10 %, <0,5 mm de désappariement de longueur

Nous fournissons des directives de routage spécifiques à votre stackup et aux exigences de signal, coordonnées avec la mise en œuvre de la conception de PCB.

Gestion thermique avant que les composants ne commencent à tomber en panne

La dissipation de puissance crée de la chaleur. Sans conception thermique appropriée, les composants dépassent les ratings de température et tombent en panne - parfois pendant les tests initiaux, souvent après des semaines sur le terrain quand les coûts de garantie se multiplient.

La conception thermique commence avec le budget de puissance

Calculez la dissipation de puissance pour chaque composant générant de la chaleur significative. Les processeurs, les semi-conducteurs de puissance, les traces à courant élevé ont tous besoin d'analyse thermique. La température de jonction doit rester en dessous des ratings maximum avec une marge adéquate pour la fiabilité.

Les réseaux de vias thermiques extraient la chaleur

La chaleur générée dans le boîtier du composant doit être transférée quelque part. Les vias thermiques sous les pads thermiques fournissent des chemins à faible résistance vers les plans de cuivre internes ou les dissipateurs thermiques du côté opposé. Le nombre et le placement des vias déterminent la résistance thermique.

Pour les dispositifs de puissance dissipant 2-5 W, nous spécifions typiquement :

- 20-30 vias thermiques, 12 mil de diamètre

- Placés directement sous le pad thermique en motif de réseau

- L'espacement empêche la remontée de soudure pendant le refusionnement de l'assemblage de PCB

- Connectés à une grande zone de cuivre pour l'étalement de la chaleur

Cuivre épais pour les applications à courant élevé

Le cuivre standard 1 oz gère ~1 A par mm de largeur avant de dépasser l'élévation de température acceptable. Les alimentations et les entraînements de moteur ont souvent besoin de 5-20 A, nécessitant du cuivre 2 oz, 3 oz ou plus lourd. Nous calculons les largeurs de trace requises basées sur les niveaux de courant, la température ambiante et l'élévation de température acceptable, puis spécifions les poids de cuivre appropriés.

Processus d'ingénierie et livrables

Le support d'ingénierie commence par la revue des fichiers de conception. Nous acceptons tous les formats majeurs - Altium, Cadence, KiCAD, Eagle ou fichiers Gerber. Les fichiers de conception natifs permettent l'analyse la plus approfondie mais nous travaillons avec ce que vous avez.

La revue standard de 24 heures inclut

- L'analyse DFM complète avec des dessins annotés montrant les problèmes spécifiques

- La vérification d'impédance pour les conceptions à impédance contrôlée

- L'évaluation thermique signalant les zones à problèmes potentielles

- Les recommandations d'optimisation des coûts

- Des explications claires de pourquoi les problèmes importent et comment les réparer

Les conceptions complexes nécessitant une simulation détaillée d'intégrité du signal ou une modélisation thermique prennent 2-3 jours. Nous fournissons des retours préliminaires immédiatement pour les éléments critiques au planning.

Services d'ingénierie étendus

Au-delà de la revue DFM standard, nous offrons :

- La simulation et l'optimisation de l'intégrité du signal

- La modélisation thermique et le dimensionnement des dissipateurs thermiques

- L'analyse du réseau de distribution d'alimentation

- La conception et l'optimisation de l'empilement des couches

- La revue de sélection et de disponibilité des composants

- La consultation de conception pour test

Nos ingénieurs travaillent comme une extension de votre équipe, fournissant une expertise spécialisée sans les frais généraux du personnel à temps plein. Du prototype à la production, nous soutenons votre succès. Visitez www.hilpcb.com/fr/ pour discuter de vos besoins en ingénierie.