La sélection des matériaux détermine si votre substrat rigide-flexible survit à 1 000 cycles de flexion ou 100 000. Un fabricant de tracker de fitness a appris cette leçon coûteuse lorsque son produit a commencé à tomber en panne après 6 mois. Le problème n'était pas la conception ou la qualité de fabrication—c'était le choix du matériau. Ils ont spécifié du polyimide à base d'adhésif pour économiser 0,85 $ par unité, mais leur application nécessitait 50 000+ cycles de flexion. L'adhésif a subi une fatigue et une délaminage, causant un taux de défaillance sur le terrain de 15 %.

La reconception avec du polyimide sans adhésif a éliminé les défaillances mais a nécessité le rappel de 12 000 unités à un coût total dépassant 180 000 $. Comprendre les matériaux de substrat rigide-flexible avant la production aurait évité ce désastre.

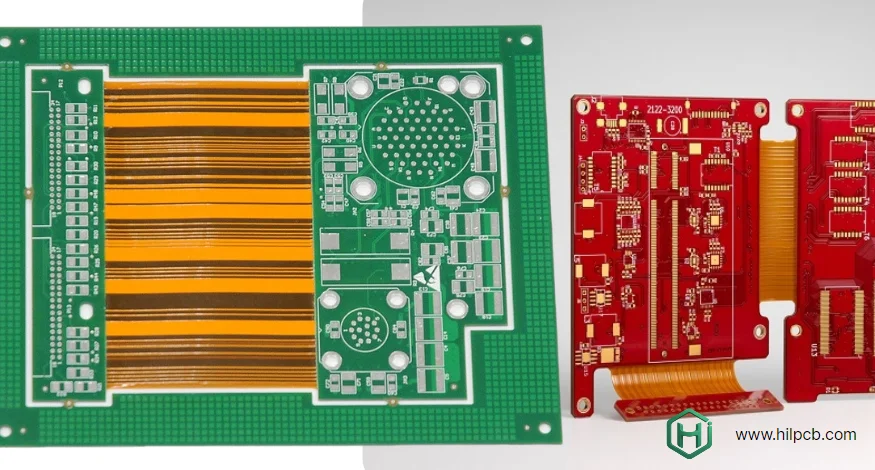

Chez HILPCB, nous guidons les clients à travers la sélection des matériaux basée sur les exigences réelles de l'application, combinant l'expertise FR4 PCB pour les sections rigides avec des connaissances spécialisées en substrat flexible pour les zones dynamiques.

Types de Films Polyimide et Sélection

Le polyimide forme la base de toutes les sections flexibles dans les substrats rigides-flexibles. Mais le "polyimide" n'est pas un matériau unique—il englobe plusieurs types de films avec des propriétés et des caractéristiques de performance significativement différentes.

Construction à Base d'Adhésif

Le polyimide à base d'adhésif utilise une couche adhésive séparée (typiquement acrylique ou époxy modifié) liant le cuivre au film de polyimide. Cette méthode de construction offre plusieurs avantages : coût matériau inférieur (8-15 $ par pied carré vs 18-30 $ pour sans adhésif), traitement plus facile avec un équipement de stratification standard, et bonne performance pour les applications statiques ou à faible cycle.

Cependant, l'adhésif crée un point faible dans les applications de flexion dynamique. La couche adhésive subit une contrainte et une déformation différentes par rapport aux couches de polyimide et de cuivre. Sur des cycles de flexion répétés, ce différentiel crée une fatigue dans l'adhésif, conduisant finalement à une délaminage cuivre-polyimide.

Quand Utiliser à Base d'Adhésif :

- Applications de flexion statique (courbure d'installation unique)

- Faible nombre de cycles (<10 000 cycles de flexion)

- Produits grand public sensibles au coût avec des exigences de durée de vie modérées

- Températures de fonctionnement inférieures à 150°C

- Applications où le poids et l'épaisseur ne sont pas des contraintes critiques

Construction Sans Adhésif

Le polyimide sans adhésif lie le cuivre directement au polyimide par des processus chimiques, éliminant entièrement la couche adhésive. Cela crée des substrats plus minces, plus légers avec une durée de flexion supérieure : 100 000-1 000 000 cycles possibles avec une conception appropriée.

La liaison chimique crée une attache au niveau moléculaire entre le cuivre et le polyimide. Cela élimine le maillon le plus faible trouvé dans les constructions à base d'adhésif. Un fabricant de dispositifs médicaux testant les deux matériaux a constaté que la construction sans adhésif survivait à 10x plus de cycles de flexion que celle à base d'adhésif en utilisant une épaisseur de cuivre et un rayon de courbure identiques.

Quand Utiliser Sans Adhésif :

- Applications de flexion dynamique (>10 000 cycles)

- Exigences de rayon de courbure serré

- Températures de fonctionnement élevées (>150°C)

- Applications critiques en poids (aérospatial, wearables)

- Dispositifs médicaux nécessitant une fiabilité maximale

- Applications où la fiabilité à long terme justifie un coût matériau plus élevé

Options de Matériaux pour les Sections Rigides

Les sections rigides dans les substrats rigides-flexibles nécessitent des considérations différentes des PCB rigides autonomes. Les matériaux doivent se lier de manière fiable aux sections flexibles tout en fournissant un support mécanique et des performances électriques adéquats.

Stratifiés FR4 Standard

Les matériaux FR4 PCB standard fonctionnent bien pour de nombreuses applications rigides-flexibles. Le FR4 offre de bonnes propriétés électriques, une fiabilité éprouvée et une rentabilité. Pour les applications fonctionnant dans des plages de température normales (-40°C à +85°C) sans exposition environnementale extrême, le FR4 fournit d'excellentes performances.

Cependant, le FR4 a des limitations pour les applications exigeantes. La température de transition vitreuse (Tg) du FR4 standard varie de 130-140°C. Pendant la stratification rigide-flexible, les matériaux subissent des températures dépassant 180°C. De multiples cycles de stratification peuvent dégrader les propriétés du FR4 standard. Pour les substrats rigides-flexibles complexes nécessitant plusieurs étapes de stratification, les matériaux à haute Tg s'avèrent plus fiables.

Matériaux à Haute Tg

Les stratifiés PCB à Haute Tg avec des températures de transition vitreuse dépassant 170°C fournissent des performances supérieures pour les applications rigides-flexibles exigeantes. Ces matériaux maintiennent des propriétés mécaniques et électriques à travers de multiples étapes de traitement à haute température sans dégradation.

Un fabricant d'électronique automobile a initialement spécifié du FR4 standard pour son substrat rigide-flexible. Pendant les tests de qualification à une température de fonctionnement de +125°C, les cartes ont subi une délaminage entre les sections rigides et flexibles. Le problème a été retracé au FR4 approchant sa température de transition vitreuse pendant le traitement et le fonctionnement. Passer à des matériaux à haute Tg a éliminé le problème tout en ajoutant seulement 1,80 $ de coût par carte.

Matériaux Spécialisés Haute Performance

Les applications nécessitant une impédance contrôlée, une faible perte à hautes fréquences ou un fonctionnement à température extrême peuvent nécessiter des matériaux spécialisés comme les stratifiés Rogers PCB. Ces matériaux fournissent :

- Des propriétés diélectriques constantes sur de larges plages de fréquences

- Un faible facteur de dissipation pour les applications haute fréquence

- Des propriétés électriques stables de -55°C à +150°C

- Une excellente conductivité thermique pour les applications de puissance

Un fabricant d'infrastructure 5G utilise des matériaux Rogers dans les sections rigides de ses assemblages d'antennes rigides-flexibles. La constante diélectrique stable sur la fréquence assure des performances d'antenne cohérentes, tandis que les propriétés thermiques du matériau dissipent efficacement la chaleur des amplificateurs de puissance.

Considérations sur le Cuivre pour les Sections Flexibles

Le type et l'épaisseur du cuivre affectent considérablement les performances du substrat rigide-flexible, en particulier dans les zones sujettes à une flexion répétée. Le cuivre électrodéposé (ED) standard utilisé dans la plupart des PCB s'avère inadapté aux applications de flexion dynamique.

Cuivre Laminé à Chaud

Le cuivre laminé à chaud (RA) offre une durée de flexion supérieure par rapport au cuivre électrodéposé. Le processus de fabrication crée une structure à grains allongés alignée avec la direction du laminage. Pendant la flexion, cette structure de grains permet au cuivre de se plier sans développer des micro-fissures qui se propagent en défaillances de circuit.

Les tests d'un fabricant de dispositifs portables ont comparé des conceptions rigides-flexibles identiques utilisant du cuivre ED vs du cuivre RA. La version en cuivre RA a survécu à 85 000 cycles de flexion avant défaillance, tandis que la version en cuivre ED a échoué à 12 000 cycles—une différence de 7x due uniquement à la sélection du cuivre.

Sélection de l'Épaisseur du Cuivre

Un cuivre plus mince offre une meilleure durée de flexion, mais réduit la capacité de transport de courant et augmente la résistance. L'équilibre dépend de votre application :

- 0,5 oz (18μm) : Durée de flexion maximale pour les applications dynamiques, adapté aux traces de signal

- 1 oz (35μm) : Bonne durée de flexion avec une capacité de courant adéquate pour la plupart des applications

- 2 oz (70μm) : Durée de flexion limitée, utilisé uniquement dans les zones de flexion statique ou la distribution d'alimentation

- 3+ oz : Ne jamais utiliser dans les zones nécessitant une flexion

Une conception de dispositif médical spécifiait à l'origine 1 oz de cuivre partout pour la simplicité de fabrication. Notre revue d'ingénierie a identifié que les traces de signal n'avaient besoin que de 0,5 oz de cuivre, offrant une amélioration de la durée de flexion de 3x. Les traces d'alimentation nécessitant une capacité de courant plus élevée sont restées à 1 oz de cuivre dans les zones supportées. Cette optimisation n'a coûté rien mais a considérablement amélioré la fiabilité.

Couche de Couverture et Matériaux de Protection

Les circuits flexibles nécessitent une protection contre l'exposition environnementale et les dommages mécaniques. La masque de soudure traditionnel utilisé sur les PCB rigides s'avère trop rigide pour les zones flexibles—il se fissure et se délamine sous la flexion.

Construction de la Couche de Couverture

La couche de couverture consiste en un film de polyimide avec de l'adhésif sur un côté, stratifié sur les traces de cuivre exposées dans les zones flexibles. Le film de polyimide correspond au matériau du substrat de base, assurant des caractéristiques de flexion compatibles. L'adhésif de la couche de couverture doit résister à la flexion sans fatigue—généralement des formulations acryliques ou époxy modifiées spécialement conçues pour les applications dynamiques.

Un chevauchement approprié de la couche de couverture empêche l'infiltration d'humidité et fournit une protection mécanique. Un chevauchement minimum de 0,5 mm au-delà des bords des pads assure un scellement fiable. Un fabricant de capteurs industriels a subi des défaillances sur le terrain dues à la corrosion par l'humidité après que la couche de couverture s'est séparée des pads. Le problème a été retracé à un chevauchement insuffisant—seulement 0,2 mm. Augmenter à 0,6 mm de chevauchement a éliminé les défaillances.

Méthodes de Protection Alternatives

Pour les zones de flexion statique ou les applications sensibles au coût, la masque de soudure flexible fournit une protection adéquate. La masque de soudure flexible coûte moins cher que la couche de couverture mais ne tolère qu'une flexion limitée. Il fonctionne bien pour les substrats rigides-flexibles où la flexion se produit une fois pendant l'assemblage mais pas pendant le fonctionnement.

Nos matériaux PCB à Haute Conductivité Thermique combinés avec une couche de couverture appropriée permettent une gestion thermique dans les sections flexibles tout en maintenant la durée de flexion—critique pour l'éclairage LED et les applications de puissance où la dissipation thermique se produit à travers les substrats flexibles.

Matériaux de Renfort et Applications

Les renforts fournissent un support mécanique dans les zones de circuit flexible pendant l'assemblage et le fonctionnement. Ils empêchent la flexion de la carte pendant le placement des composants, fournissent des points de fixation pour les connecteurs et supportent les zones où la flexion n'est pas souhaitée.

Renforts FR4

Les renforts FR4 représentent le choix le plus courant pour les substrats rigides-flexibles. Ils offrent une bonne rigidité, se lient bien en utilisant des adhésifs standard et supportent de manière rentable la plupart des applications. Les renforts FR4 utilisent typiquement une épaisseur de 0,2-0,4 mm selon les exigences de support.

La principale limitation des renforts FR4 concerne la non-concordance du coefficient de dilatation thermique (CTE) avec le polyimide. Le FR4 se dilate/contracte environ 3x plus que le polyimide pendant les cycles de température. Pour les applications subissant de larges variations de température, cette non-concordance crée une contrainte aux bords des renforts.

Renforts en Polyimide

Les renforts en polyimide correspondent au CTE des matériaux de substrat flexible, éliminant les problèmes de contrainte thermique. Cela les rend idéaux pour : les applications subissant de larges cycles de température (-55°C à +125°C), les environnements aérospatial et automobile, et les exigences de fiabilité à long terme.

L'inconvénient : les renforts en polyimide coûtent 3-5x plus cher que les alternatives FR4. Un fabricant de satellites spécifie des renforts en polyimide pour ses substrats rigides-flexibles malgré le coût plus élevé car la correspondance CTE s'avère essentielle pour survivre aux cycles de température orbitaux sur une durée de mission de 15 ans.

Renforts Métalliques

Les renforts en acier inoxydable ou en aluminium fournissent une rigidité maximale pour le support de connecteurs lourds ou les exigences de blindage électromagnétique. La technologie PCB à Noyau Métallique permet une gestion thermique intégrée lorsque les renforts métalliques servent également de dissipateurs thermiques.

Un dispositif de passerelle IoT utilise des renforts en aluminium servant un triple objectif : support des connecteurs board-to-board, fourniture de blindage EMI pour les circuits RF sensibles et dissipation de la chaleur du processeur et des amplificateurs de puissance. Cette approche intégrée a éliminé les boîtiers de blindage et les épandeurs de chaleur séparés, économisant 3,20 $ par unité tout en améliorant les performances thermiques et EMI.

Cadre de Décision pour la Sélection des Matériaux

Choisir les matériaux de substrat rigide-flexible optimaux nécessite une évaluation systématique des exigences de l'application. Utilisez ce cadre pour guider les décisions en matière de matériaux :

Étape 1 : Définir les Exigences de Flexion

- Flexion statique (courbure unique) : Polyimide à base d'adhésif acceptable

- Flexion dynamique (<10 000 cycles) : À base d'adhésif possible avec une conception appropriée

- Flexion à haut cycle (>10 000 cycles) : Polyimide sans adhésif obligatoire

Étape 2 : Évaluer l'Environnement de Fonctionnement

- Température standard (-40°C à +85°C) : Matériaux standard fonctionnent

- Température automobile (-55°C à +125°C) : Sections rigides à haute Tg requises

- Température extrême (en dessous de -55°C ou au-dessus de +125°C) : Matériaux spécialisés nécessaires

Étape 3 : Évaluer les Exigences Électriques

- Routage de signal standard : Sections rigides FR4 adéquates

- Impédance contrôlée : Matériaux à haute Tg ou Rogers recommandés

- Haute fréquence (>1 GHz) : Matériaux Rogers ou similaires à faible perte requis

Étape 4 : Considérer les Contraintes Mécaniques

- Budget d'épaisseur : La construction sans adhésif fournit l'option la plus mince

- Restrictions de poids : Les renforts en polyimide réduisent le poids vs FR4

- Support de connecteur : Renforts métalliques pour les connecteurs lourds

Prévisualisez votre conception de substrat rigide-flexible en utilisant notre outil Visionneuse PCB avant soumission. Pour des recommandations de matériaux détaillées, soumettez via la page de demande de devis pour une consultation d'ingénierie.

Foire Aux Questions - Matériaux de Substrat Rigide-Flexible

Q1 : Quelle est la différence entre le polyimide à base d'adhésif et sans adhésif ?

Le polyimide à base d'adhésif utilise une couche adhésive séparée liant le cuivre au film de polyimide. Coût inférieur mais durée de flexion limitée (typiquement <10 000 cycles). Le sans adhésif lie le cuivre directement au polyimide chimiquement—coût plus élevé mais durée de flexion 10x+. Choisissez l'adhésif pour les applications statiques/faible cycle, le sans adhésif pour la flexion dynamique ou les exigences de fiabilité élevée.

Q2 : Puis-je utiliser du FR4 standard dans les sections rigides du substrat rigide-flexible ?

Oui, le FR4 standard fonctionne bien pour de nombreuses applications fonctionnant à des températures normales sans exposition environnementale extrême. Cependant, le FR4 à haute Tg ou les stratifiés spécialisés sont recommandés pour : les applications automobiles (fonctionnement à +125°C), les conceptions complexes nécessitant plusieurs cycles de stratification, les applications nécessitant une impédance contrôlée, ou des exigences de fiabilité extrêmes.

Q3 : Comment l'épaisseur du cuivre affecte-t-elle les performances du substrat rigide-flexible ?

Un cuivre plus mince offre une meilleure durée de flexion mais réduit la capacité de courant. 0,5 oz de cuivre (18μm) survit à 5-10x plus de cycles de flexion que 1 oz de cuivre (35μm). Utilisez le cuivre le plus mince adéquat pour vos exigences de courant. Les traces d'alimentation peuvent nécessiter 1-2 oz de cuivre tandis que les traces de signal fonctionnent mieux avec 0,5 oz. N'utilisez jamais >1 oz de cuivre dans les zones nécessitant une flexion.

Q4 : Quel matériau de renfort devrais-je choisir ?

Les renforts FR4 fonctionnent pour la plupart des applications—rentables et rigidité adéquate. Choisissez les renforts en polyimide pour : les applications à cycles de température larges, les environnements aérospatial/automobile, ou la fiabilité à long terme maximale. Choisissez les renforts métalliques pour : le support de connecteurs lourds, les exigences de blindage EMI, ou les besoins de gestion thermique. Le choix du matériau ajoute 0,50-3,00 $ par carte selon l'option.

Q5 : Comment spécifier les matériaux de substrat rigide-flexible au fabricant ?

Fournissez des spécifications de matériaux complètes incluant : type de polyimide (à base d'adhésif/sans adhésif) pour les sections flexibles, stratifié de section rigide (FR4, haute Tg, Rogers, etc.), épaisseur de cuivre pour chaque couche, spécifications de couche de couverture ou de masque de soudure, type et épaisseur du renfort, plage de température de fonctionnement et cycles de flexion attendus. Soumettez la conception avec des notes détaillées via la page de demande de devis pour des recommandations de matériaux et une optimisation.