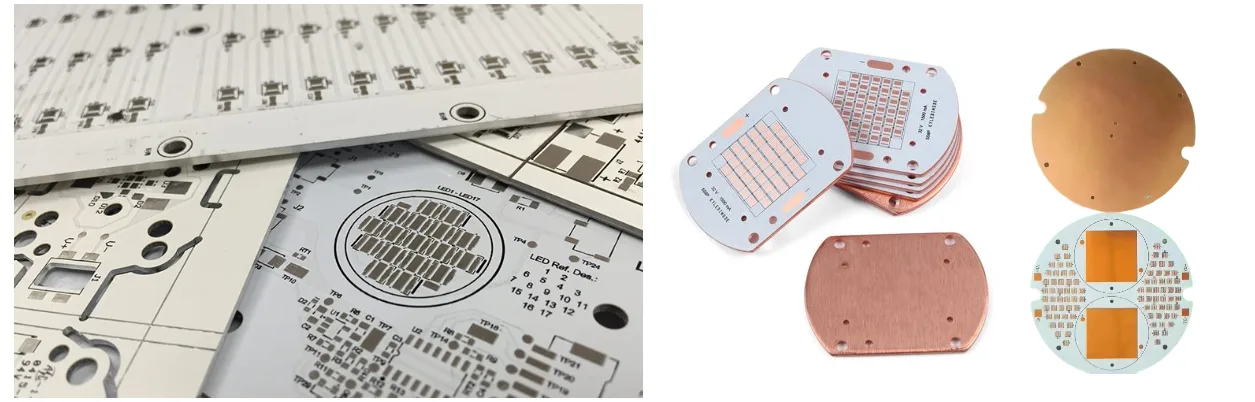

Fabrication de PCB à noyau métallique (MCPCB) | Noyaux en aluminium et cuivre | Ingénierie de chemin thermique

PCB thermiques à haute conductivité pour LED et électronique de puissance : noyaux en aluminium/cuivre, diélectriques chargés en céramique 1–8 W/m·K (un à huit), vias thermiques remplis de cuivre et stratification sous vide pour des interfaces sans vides. Validé par cyclage −40↔+125 °C (moins quarante à plus cent vingt-cinq) avec traçabilité complète par MES.

Optimisation du chemin thermique par le contrôle des matériaux et des procédés

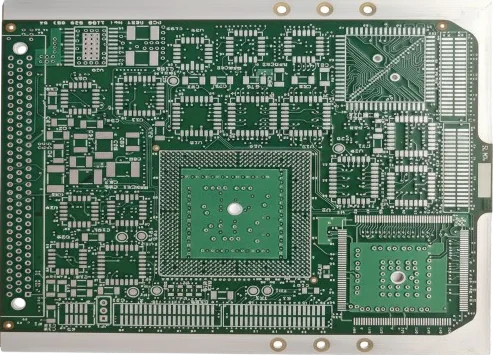

Équilibrer l'épaisseur diélectrique, la résistance thermique et l'isolationLorsque la densité de puissance dépasse ~0,5–1,0 W/cm² (environ zéro virgule cinq à un virgule zéro watt par centimètre carré) ou que les limites de température de jonction sont strictes, le PCB doit fonctionner comme un dissipateur de chaleur actif. Le PCB FR-4 standard ne fournit qu'une conductivité thermique d'environ ~0,3–0,4 W/m·K (environ zéro virgule trois à zéro virgule quatre watts par mètre-kelvin). En revanche, les PCB à noyau métallique (MCPCB) intègrent une base en aluminium ou en cuivre avec un diélectrique chargé de céramique (typiquement 1–5 W/m·K) pour réduire la résistance thermique et améliorer la fiabilité sous charge de haute puissance.

L'épaisseur diélectrique—généralement 75–150 μm (soixante-quinze à cent cinquante micromètres)—domine l'impédance thermique (Rth) et détermine la tension de claquage. Notre procédé de laminage sous vide maintient l'épaisseur à ±10% (plus ou moins dix pour cent) et assure l'intégrité diélectrique pendant les cycles thermiques. Pour la dissipation des points chauds, placez des réseaux de vias thermiques sous les dispositifs de puissance, ou associez-les à des couches de PCB à cuivre épais pour améliorer la diffusion latérale. Découvrez des méthodes de fabrication détaillées dans les guides d'assemblage MCPCB et de sélection des matériaux thermiques.

Risque critique : Une uniformité diélectrique inadéquate ou une déformation du noyau métallique peut provoquer des points chauds locaux, un claquage ou une fatigue des soudures sous charge cyclique. Une isolation des vias ou un délaminage médiocre augmente la Rth jusqu'à 30% (trente pour cent), dégradant la maintenance des lumens LED ou la fiabilité des MOSFET.

Notre solution : Nous effectuons des tests de choc thermique (−40 °C↔+150 °C — moins quarante à plus cent cinquante degrés Celsius) et une modélisation thermique basée sur l'analyse par éléments finis (FEA) pour valider les chemins de conduction et la stabilité mécanique. La planéité de surface et la liaison diélectrique sont surveillées via SPC et une conception de pile adaptée au CTE. Pour une dissipation hybride, consultez les alternatives de PCB céramique qui combinent Al₂O₃/AlN avec des substrats métalliques pour atteindre une conductivité jusqu'à 190 W/m·K (cent quatre-vingt-dix watts par mètre-kelvin).

Pour les LED, les convertisseurs EV et les systèmes d'alimentation industriels, le MCPCB constitue la base de nos solutions de PCB à haute conductivité thermique. Apprenez-en plus dans notre série sur la gestion thermique dans la conception de PCB, qui couvre l'optimisation de la pile, la densité des vias et les matériaux d'interface pour une dissipation efficace.

- Cibles de Rth système <0,5 °C/W (moins de zéro virgule cinq)

- Uniformité diélectrique ±10% (plus ou moins dix pour cent)

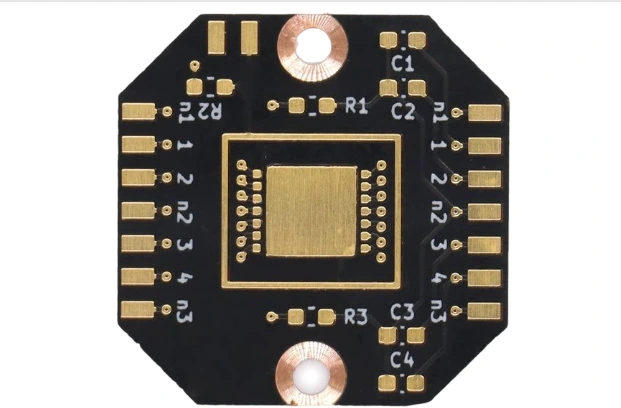

- Vias thermiques Ø0,30–0,50 mm (zéro virgule trois zéro à zéro virgule cinq zéro), pas de 1,0–1,5 mm

- Noyau Al ~140–160 W/m·K ; noyau Cu ~380–400 W/m·K (environ trois cent quatre-vingt à quatre cents)

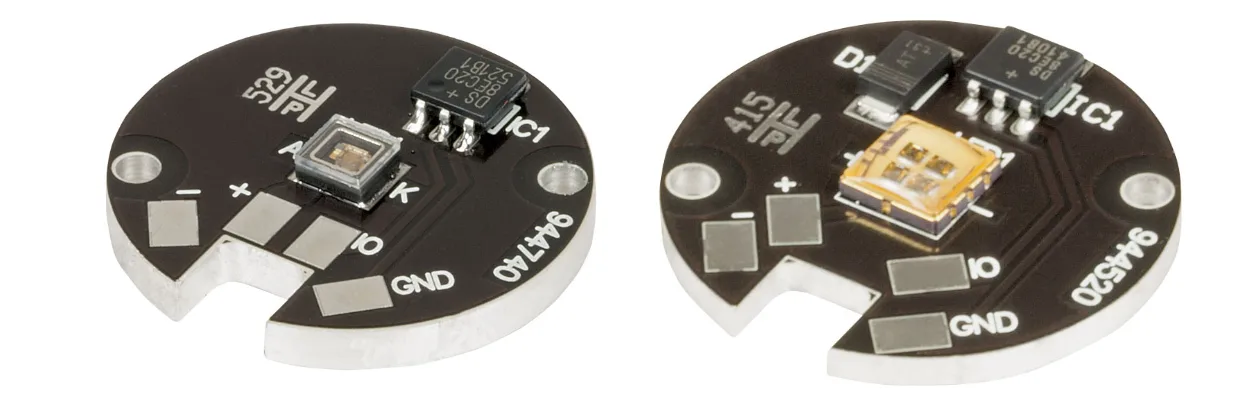

- Masque de soudure blanc pour une réflectance LED >85% (supérieure à quatre-vingt-cinq pour cent)

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

Contrôle du Procédé de Stratification et Validation de la Fiabilité

Liaison sans vide et résistance thermique reproductibleLa stratification sous vide à pression étagée (typiquement 20–30 kg/cm²) et température maximale 175–185 °C (cent soixante-quinze à cent quatre-vingt-cinq) crée des interfaces sans vide et une épaisseur diélectrique stable. La micro-gravure pré-stratification vise un Ra ~1–2 μm (un à deux micromètres) pour l'adhésion sans compromettre le contact thermique. L'uniformité de température des panneaux est maintenue à ±3 °C (plus ou moins trois).

La validation inclut des mesures thermiques ASTM D5470 (acceptation ±15% — plus ou moins quinze pour cent), 100% Hi-Pot jusqu'à 4,000 V AC (quatre mille), et des cycles −40↔+125 °C (moins quarante à plus cent vingt-cinq) pour 500–1,000 cycles avec un changement de résistance <10% (moins de dix pour cent). En savoir plus dans les tests de choc thermique et les tests de PCB au niveau de la carte.

- Zone de vide typiquement <2% (moins de deux pour cent)

- Uniformité de température ±3 °C (plus ou moins trois)

- Résistance au pelage ≥1.5 N/mm (supérieure ou égale à un virgule cinq)

- SPC sur l'épaisseur diélectrique et la pression de stratification

- Conservation des lots et enregistrements MES traveler

Spécifications techniques complètes pour MCPCB

Matériaux thermiques, isolation et routage haute puissance

| Paramètre | Capacité standard | Capacité avancée | Norme |

|---|---|---|---|

Layer Count | 1–2 couches (une à deux) | Jusqu'à 4 couches (jusqu'à quatre) | IPC-2221 |

Base Materials | Aluminium 5052/6061 | Cuivre C110, options en acier inoxydable | Material spec |

Thermal Conductivity (system) | 1.0–3.0 W/m·K (un à trois) | Jusqu'à 8.0 W/m·K (jusqu'à huit) ; cœur en cuivre ~380–400 W/m·K | ASTM D5470 |

Dielectric Thickness | 75–150 μm (soixante-quinze à cent cinquante) | ≤50 μm (inférieur ou égal à cinquante) haute performance | Manufacturer datasheet |

Board Thickness | 0.8–2.0 mm (zéro virgule huit à deux virgule zéro) | 0.5–3.2 mm (zéro virgule cinq à trois virgule deux) | IPC-A-600 |

Copper Weight | 1–3 oz (un à trois ; 35–105 μm) | Jusqu'à 10 oz (jusqu'à dix ; 350 μm) | IPC-4562 |

Min Trace/Space | 150/150 μm (6/6 mil ; cent cinquante par cent cinquante) | 100/100 μm (4/4 mil ; cent par cent) | IPC-2221 |

Min Hole Size | 0.30 mm (douze mils) | 0.20 mm (huit mils) | IPC-2222 |

Max Panel Size | 571.5 × 600 mm | 571.5 × 1200 mm | Manufacturing capability |

Breakdown Voltage | ≥3,000 V AC (supérieur ou égal à trois mille) | ≥6,000 V AC (supérieur ou égal à six mille) | IEC 60243-1 |

Surface Finish | OSP, HASL sans plomb | ENIG, Argent par immersion, ENEPIG | IPC-4552/4556 |

Quality Testing | Test électrique, Résistance thermique | Cyclage thermique, Hi-Pot, TDR (si nécessaire) | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time | 5–10 jours (cinq à dix) | 3–5 jours (trois à cinq) accéléré | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Conception pour la Gestion Thermique (DFT) Implémentation

Utilisez des plans de diffusion en cuivre sous les sources de chaleur et des champs de vias thermiques denses : typiquement 50–100 vias/cm² avec Ø0.30–0.50 mm et 1.0–1.5 mm d'espacement. Pour les chemins d'alimentation et les barres omnibus, envisagez des PCB en cuivre épais. Maintenez les zones RF/analogiques sensibles isolées avec des fentes thermiques ; pour les amplificateurs RF, évaluez les modules PCB en céramique où la conductivité et la correspondance du CTE sont critiques.

La qualité de l'interface détermine les performances du TIM : maintenez une planéité locale de ±25 μm (plus ou moins vingt-cinq micromètres) et Ra ≤3 μm (inférieur ou égal à trois) sur les champs de pastilles. Pour des compromis coût/délai, consultez notre guide de devis d'assemblage PCB.

Besoin d'une révision experte du design ?

Notre équipe d'ingénieurs fournit une analyse DFM gratuite et des recommandations d'optimisation

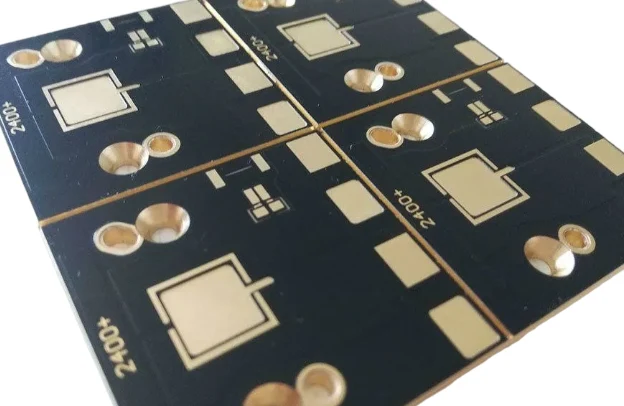

Fabrication Multi-Étapes avec Contrôles Qualité

Processus : préparation du substrat → application/lamination du diélectrique → motif/gravure → perçage/placage (si nécessaire) → masquage/finition → vérification. La cartographie automatisée d'épaisseur (9–25 points par panneau) maintient le diélectrique à ±10% (plus ou moins dix pour cent). Le balayage ultrasonique C-scan/X-ray détecte les vides >0.5 mm avec une surface totale de vides typiquement <2% (inférieure à deux pour cent). Le test Hi-Pot valide l'isolation selon la tension de conception.

Pour les assemblages combinant puissance et logique dense, hybridation avec des PCB HDI ou des PCB backplane où une portée d'interconnexion est requise. Les fenêtres de processus et les recettes sont documentées dans notre flux de fabrication.

Choix de Substrat & Diélectrique

Aluminium (5052/6061) : ~140–160 W/m·K (environ cent quarante à cent soixante), CTE ~23 ppm/°C ; meilleur rapport qualité-prix pour LED/puissance modérée.

Noyau en cuivre : ~380–400 W/m·K, CTE ~17 ppm/°C ; utilisez pour des flux extrêmes ou des sources de chaleur compactes.

Diélectrique : 1–2 W/m·K standard ; 3–5 W/m·K avancé (ajustements de traitement requis). Ultra-mince ≤50–75 μm (inférieur ou égal à cinquante à soixante-quinze) réduit Rth mais diminue l'isolation ; nous optimisons conjointement l'épaisseur et la tension. Pour l'intégration module-système, consultez l'assemblage de boîtier.

SPC, Validation de Lot & Documentation

L'inspection entrante vérifie l'alliage, l'épaisseur et l'état de surface ; les lots de diélectrique sont contrôlés par échantillonnage via des méthodes ASTM. Les cartes SPC suivent l'épaisseur du diélectrique, le % de vides, la résistance au pelage et la résistance thermique avec Cpk ≥1.33 (supérieur ou égal à un point trois trois). La validation First Article inclut D5470, Hi-Pot et microsections ; les rapports de lot sont conservés pour les audits automobile/médical. Voir la fabrication IPC Classe 3 pour les critères d'acceptation.

LED, Conversion de Puissance et Automobile

Éclairage LED : les lampadaires/feux automobiles ciblent une résistance thermique jonction-à-dissipateur <1 °C/W (moins de un) en utilisant des MCPCB en aluminium et des masques à haute réflectivité.

Conversion de puissance : noyau en cuivre pour modules IGBT/MOSFET avec un flux thermique >5–10 W/cm² (supérieur à cinq à dix).

Automobile : cyclage thermique −40↔+125 °C avec traçabilité et conformité PPAP. Pour les cavaliers flexibles près des zones chaudes, associez à une PCB flexible.

Assurance Ingénierie & Certifications

Expérience : production en volume de MCPCB pour LED et électronique de puissance.

Expertise : stratification sous vide, vias remplis de cuivre, métrologie de planéité/Ra ; SPC sur les paramètres critiques.

Autorité : IPC-6012 Classe 2/3, IATF 16949, ISO 13485 ; rapports de lot et de suivi prêts pour audit.

Fiabilité : le MES relie les lots fournisseurs, la sérialisation et les données de test thermique ; documentation conservée selon les exigences clients.

- Contrôles : fenêtres de pression/température de stratification, épaisseur diélectrique, % de vides

- Traçabilité : codes de lot, sérialisation des unités, suivi numérique

- Validation : test thermique D5470, Hi-Pot, cyclage thermique et microsections

Questions fréquentes

MCPCB vs. standard FR-4: when should I migrate?

Aluminum or copper core—how do I choose?

How many thermal vias are needed under a power device?

What isolation voltages can you support?

Which finish is best for thermal pads and LEDs?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.