Quando la precisione incontra la realtà nell'automazione industriale, la progettazione del PCB dell'attuatore diventa il fattore critico che determina il successo o il fallimento del sistema. Un'azienda di packaging farmaceutico ha recentemente contattato Highleap PCB Factory (HILPCB) con una crisi: la loro macchina contacompresse riscontrava errori di posizionamento casuali, causando ritardi nella produzione e errori di controllo qualità.

Questa guida completa copre i principi di progettazione essenziali e le tecniche avanzate per creare sistemi di controllo degli attuatori affidabili in applicazioni industriali impegnative.

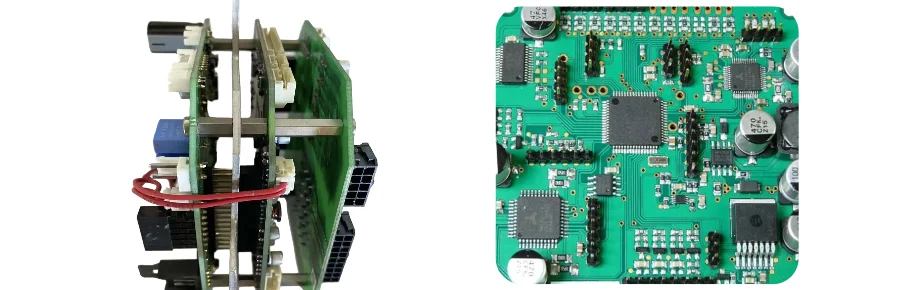

Circuiti di progettazione e controllo PCB per attuatori lineari

Gli attuatori lineari richiedono circuiti di controllo precisi che gestiscano sia il feedback di posizione che i segnali di azionamento del motore. Il design del PCB deve adattarsi ai circuiti del motore ad alta corrente, mantenendo al contempo puliti i segnali analogici per i sensori di posizione.

Controllo motore a ponte H: il componente principale è il circuito a ponte H che controlla la direzione e la velocità del motore. Per le applicazioni che richiedono 5 A o meno, le soluzioni integrate come il DRV8871 offrono prestazioni eccellenti con protezione integrata. Le applicazioni con correnti più elevate richiedono disposizioni MOSFET discrete su progetti PCB in rame pesante per gestire la dissipazione termica.

Sistemi di feedback di posizione: gli attuatori lineari utilizzano sensori potenziometrici, encoder ottici o sensori a effetto Hall per il feedback di posizione. La progettazione del PCB deve fornire tensioni di riferimento stabili e un filtraggio adeguato per i segnali dell'encoder. L'instradamento differenziale diventa fondamentale per mantenere l'immunità al rumore sulle distanze dei cavi, richiedendo un attento controllo dell'impedenza per una trasmissione affidabile del segnale.

Architettura dell'alimentatore: la maggior parte dei progetti richiede più linee di tensione: alta tensione per l'azionamento del motore (12-48 V), tensione logica per i circuiti di controllo (3,3-5 V) e riferimenti analogici di precisione. [PCB multistrato]La costruzione (/products/multilayer-pcb) fornisce piani di alimentazione dedicati per una distribuzione pulita dell'energia e un efficace isolamento acustico.

Protezione e sicurezza: la protezione da sovracorrente, l'arresto termico e gli ingressi del finecorsa proteggono sia l'attuatore che il PCB di controllo. Il rilevamento della corrente mediante resistori shunt consente sia la protezione che gli algoritmi di controllo ad anello chiuso.

Componenti PCB e layout per il controllo di servomotori

Il controllo dei servomotori richiede una maggiore precisione e tempi di risposta più rapidi rispetto ai semplici attuatori lineari. La progettazione PCB deve supportare algoritmi di controllo avanzati gestendo al contempo le interferenze elettromagnetiche derivanti dalla commutazione ad alta velocità.

Integrazione avanzata del controllo: il moderno servocontrollo utilizza circuiti integrati di controllo motore dedicati come i microcontrollori TMC4671 o ARM Cortex-M che implementano algoritmi di controllo ad orientamento di campo (FOC). Questi richiedono un campionamento ADC rapido e una generazione PWM precisa con temporizzazione deterministica.

Architettura di rilevamento della corrente: i servomotori trifase richiedono il rilevamento della corrente su almeno due fasi. I resistori shunt in linea con amplificatori differenziali offrono soluzioni convenienti, mentre i sensori di corrente isolati offrono un'immunità al rumore superiore nelle applicazioni ad alta potenza.

Design dell'interfaccia encoder: i servosistemi utilizzano tipicamente encoder in quadratura o assoluti per il feedback di posizione. Le interfacce in quadratura richiedono ricevitori differenziali con terminazione adeguata, mentre gli encoder assoluti utilizzano i protocolli SPI, SSI o BiSS che richiedono un'attenta gestione dell'integrità del segnale.

Implementazione del gate driver: i servoazionamenti ad alte prestazioni utilizzano gate driver IGBT o MOSFET con circuiti bootstrap. Il layout del PCB deve ridurre al minimo l'induttanza del circuito di pilotaggio del gate, fornendo al contempo un adeguato isolamento tra i circuiti di controllo e di potenza.

Gestione termica per PCB con attuatori ad alta potenza

La generazione di calore nei PCB di controllo dell'attuatore proviene dai MOSFET di potenza durante la commutazione, dai resistori di rilevamento della corrente e dai regolatori di tensione. Un'efficace gestione termica prolunga la durata dei componenti e mantiene la precisione del controllo.

Strategia di progettazione termica: PCB ad alta conducibilità termica forniscono una dissipazione del calore superiore per applicazioni ad alta intensità energetica. Le vie termiche collegano i componenti montati in superficie ai piani interni in rame, creando reti tridimensionali di dissipazione del calore.

Ottimizzazione del posizionamento dei componenti: separa i componenti che generano calore dai circuiti sensibili alla temperatura. Posizionare i componenti di alimentazione vicino ai bordi della scheda per il montaggio del dissipatore di calore. Posiziona i sensori di temperatura lontano da fonti di calore per un monitoraggio accurato.

Soluzioni di raffreddamento avanzate: i dissipatori di calore esterni diventano necessari per livelli di potenza superiori a 15 W. Il raffreddamento ad aria forzata estende la capacità di gestione dell'energia, mentre i materiali di interfaccia termica migliorano l'efficienza del trasferimento di calore tra i componenti e i sistemi di raffreddamento.

Metodi di test e risoluzione dei problemi PCB dell'attuatore

Test completi garantiscono che i PCB degli attuatori funzionino in modo affidabile in tutta la loro gamma operativa, coprendo sia le prestazioni elettriche che il funzionamento meccanico in varie condizioni di carico.

Electrical Validation: Verify power supply operation across load and line voltage ranges. Test current limiting and protection circuits under fault conditions. Validate control signal integrity and timing across temperature ranges using automated test equipment.

Functional Load Testing: Test actuator operation under various mechanical loads to verify control stability. Monitor current consumption, temperature rise, and position accuracy during extended operation cycles to identify potential issues before field deployment.

EMC and Environmental Testing: Conducted emissions testing verifies filter circuit effectiveness. Temperature cycling validates solder joint reliability across industrial temperature ranges. Vibration testing ensures mechanical robustness for harsh industrial environments.

Industrial Applications and Design Requirements

Actuator PCBs serve diverse applications from precision positioning to heavy-duty machinery. Each application presents unique requirements influencing design decisions.

Precision Manufacturing: CNC machine tools require exceptional position accuracy (±5 micrometers) and repeatability. PCB designs must minimize thermal drift and provide stable reference voltages. Noise immunity becomes critical due to electromagnetic interference from surrounding equipment.

Packaging Equipment: High-speed operations demand rapid acceleration and deceleration with precise positioning. Control algorithms must prevent overshoot while maintaining fast response times. Multi-axis coordination requires precise timing and communication between controllers.

Medical and Laboratory: Ultra-quiet operation and precise motion control are essential. PCB designs must minimize electromagnetic emissions and provide exceptional reliability. FDA regulations may require additional documentation and validation procedures.

Safety and Compliance: Many industrial applications require safety-rated systems with redundant monitoring and fail-safe operation. Safety PLCs interface with actuator controllers requiring specific communication protocols and response times.

Our SMT assembly capabilities ensure reliable manufacturing of complex actuator control systems with comprehensive testing and quality assurance procedures.

Frequently Asked Questions

Q: What's the difference between linear actuator PCBs and servo motor control PCBs? Linear actuator PCBs typically control single-axis motion with simpler feedback systems, while servo PCBs handle multi-phase motors with advanced control algorithms and higher precision requirements.

Q: How do you prevent thermal drift in precision applications? Use temperature-compensated components, implement thermal monitoring with software compensation, and design adequate thermal management to minimize temperature variations.

Q: What communication protocols work best for multi-axis systems? EtherCAT provides deterministic real-time communication for synchronized motion. CAN networks offer reliable communication for lower-speed applications with good noise immunity.

Q: How important is EMI shielding for actuator control PCBs? Critical for reliable operation in industrial environments. Proper PCB layout, grounding, and filtering prevent electromagnetic interference from disrupting control signals.

Q: What power levels can actuator PCBs handle? Most actuator control PCBs handle 1-50A continuous current depending on thermal management. Peak currents can reach 2-3 times continuous ratings for short durations.