PCB ad Alta Conduttività Termica | Nucleo Metallico (MCPCB) & Ceramica | Progettazione Termica per Potenza e LED

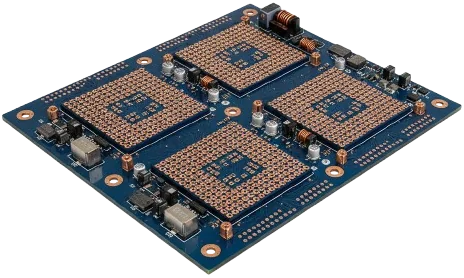

PCB progettati per percorsi termici per LED ed elettronica di potenza: MCPCB in alluminio/rame, ceramica in allumina/nitruro di alluminio, piani in rame spesso e via termiche ad alta densità. Verificati per cicli termici −40↔+125 °C (meno quaranta a più centoventicinque) e controllo della planarità per un contatto TIM ottimale.

Ingegneria del Percorso Termico e Selezione dei Materiali

Ottimizza la resistenza dalla giunzione all'ambiente dalla sorgente al dissipatoreQuando la densità di potenza supera ~0,5–1,0 W/cm² (circa zero virgola cinque a uno virgola zero watt per centimetro quadrato) o le temperature di giunzione si avvicinano ai limiti del dispositivo, il PCB stesso deve fungere da dissipatore attivo. Il PCB FR-4 standard offre ~0,3–0,4 W/m·K (circa zero virgola tre a zero virgola quattro watt per metro-kelvin) di conducibilità termica, insufficiente per applicazioni ad alta potenza o LED. Per colmare questa lacuna, utilizziamo tre approcci principali: PCB a nucleo metallico (MCPCB) per schede LED e di potenza economiche, PCB ceramici (Al₂O₃ o AlN) per progetti con CTE abbinato e alta conducibilità, e PCB con rame spesso per migliorare la dissipazione laterale sotto i semiconduttori di potenza e i MOSFET.

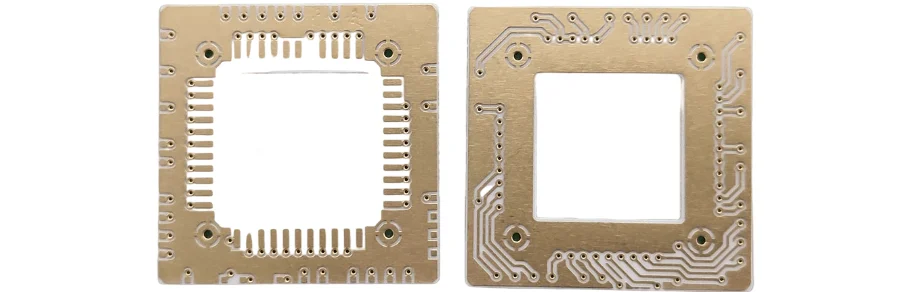

Negli stackup MCPCB, lo strato dielettrico—tipicamente 75–150 μm (settantacinque a centocinquanta micrometri)—domina la resistenza termica totale. Ottimizzando il tipo di resina e il rapporto di riempimento, è possibile ridurla del 20–30% (venti a trenta percento). Gli array di via termiche posizionati sotto le sorgenti di calore riducono ulteriormente i percorsi di resistenza verticale. Consulta le nostre linee guida per la progettazione MCPCB e la guida alla produzione di PCB per LED per strategie dettagliate su stackup e layout.

Rischio Critico: Una dissipazione del calore insufficiente porta a fuga termica della giunzione, affaticamento delle saldature o delaminazione a causa di ripetuti cicli termici. Uno spessore dielettrico inconsistente o un riempimento delle via scadente aumentano anche l'impedenza termica, riducendo la durata del dispositivo fino al 40% (quaranta percento).

La Nostra Soluzione: Applichiamo validazione con shock termico e cicli da −40 °C a +150 °C (meno quaranta a più centocinquanta gradi Celsius) per verificare la stabilità dei materiali e l'adesione delle interfacce. Utilizzando simulazioni termiche basate su FEA (Analisi agli Elementi Finiti), modelliamo la diffusione dei punti caldi e ottimizziamo la distribuzione del rame, la formulazione del dielettrico e il pattern delle via per un flusso di calore uniforme. Per casi estremi, si consigliano PCB ceramici o PCB ad alto Tg per combinare stabilità termica e resistenza meccanica.

Per ulteriori approfondimenti sull'affidabilità a livello di sistema, esplora il nostro blog sulla gestione termica nei PCB e i casi di studio correlati sui PCB ad alta conducibilità termica per vedere approcci di progettazione collaudati per illuminazione LED, convertitori per veicoli elettrici ed elettronica di potenza industriale.

- Conducibilità del sistema MCPCB tipicamente 1–3 W/m·K (uno a tre watt per metro-kelvin)

- Opzioni ceramiche: Allumina ~18–25 W/m·K; AlN ~150–170 W/m·K (diciotto a venticinque; centocinquanta a centosettanta)

- Array di via termiche: Ø0,30–0,50 mm (zero virgola trenta a zero virgola cinquanta), passo 1,0–1,5 mm

- Rame spesso ≥3 oz (maggiore o uguale a tre once) per la dissipazione

- Footprint consapevoli del CTE per proteggere le saldature durante i cicli

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

Processi Controllati per Prestazioni Termiche Ripetibili

Legatura senza vuoti, tolleranza di spessore e planarità superficialeLa laminazione sottovuoto lega dielettrici sottili riempiti di ceramica a nuclei metallici con controllo dello spessore ±10% (più o meno dieci percento) per stabilizzare la resistenza termica. Per i PCB ceramici, le interfacce DBC/DPC sono validate da test termici e analisi microsezionali. I via riempiti di rame migliorano la conduzione verticale di ~10–20× (circa dieci-venti volte) rispetto ai progetti riempiti di resina. I nostri test di affidabilità termica coprono −40↔+125 °C (meno quaranta a più centoventicinque) per garantire l'integrità dell'interfaccia.

La planarità e la rugosità della superficie di montaggio influenzano l'efficacia del TIM: manteniamo Ra ≤3 μm (minore o uguale a tre micrometri) e planarità locale entro ±25 μm (più o meno venticinque micrometri) sui campi di pad. Dove coesistono alta corrente e calore, combina MCPCB o moduli ceramici con strati di distribuzione in rame spesso per PDN robusto e raffreddamento.

- Laminazione sottovuoto per eliminare vuoti nel dielettrico

- Tolleranza di spessore del dielettrico ±10% (più o meno dieci percento)

- Via termici riempiti di rame (10–20× conducibilità rispetto a riempiti di resina)

- Pianezza superficiale/finestre ottimizzate per prestazioni TIM

- Cicli automobilistici −40↔+125 °C (meno quaranta a più centoventicinque)

Capacità Tecniche dei PCB Termici

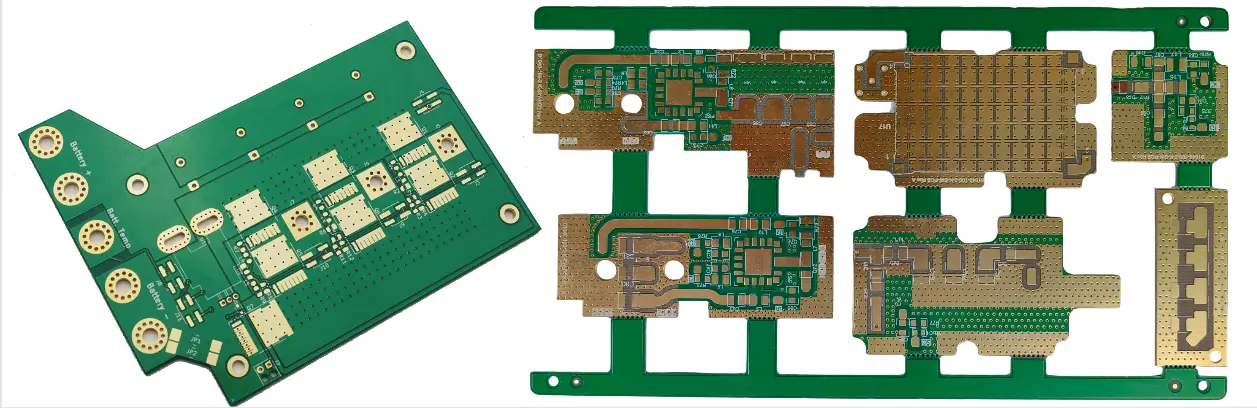

Progettati per LED, conversione di potenza e moduli RF PA

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 1–4 strati (da uno a quattro) MCPCB | Fino a 40+ strati (fino a quaranta o più) ibridi termici FR-4 | IPC-2221 |

Base Materials | MCPCB in alluminio, FR-4 termico | MCPCB con nucleo in rame, ceramica (Allumina, AlN) | IPC-4101/4103 |

Thermal Conductivity (system) | 1–3 W/m·K (da uno a tre watt per metro-kelvin) | 5–20 W/m·K (da cinque a venti; dipendente dal materiale) | ASTM E1461 |

Dielectric Thickness (MCPCB) | 75–150 μm (da settantacinque a centocinquanta micrometri) | ≤50 μm (minore o uguale a cinquanta) dielettrico ad alte prestazioni | Manufacturer datasheet |

Board Thickness | 0.8–3.2 mm (da zero punto otto a tre punto due) | 0.4–6.0 mm (da zero punto quattro a sei punto zero) | IPC-A-600 |

Copper Weight | 1–4 oz (da uno a quattro once) | Fino a 10 oz (fino a dieci once) | IPC-4562 |

Min Trace/Space | 100/100 μm (4/4 mil; cento per cento) | 75/75 μm (3/3 mil; settantacinque per settantacinque) | IPC-2221 |

Min Hole Size | 0.20 mm (otto mils) | 0.15 mm (sei mils) | IPC-2222 |

Via Technology | Vie termiche riempite di resina | Vie riempite di rame, microvie impilate | IPC-6012 |

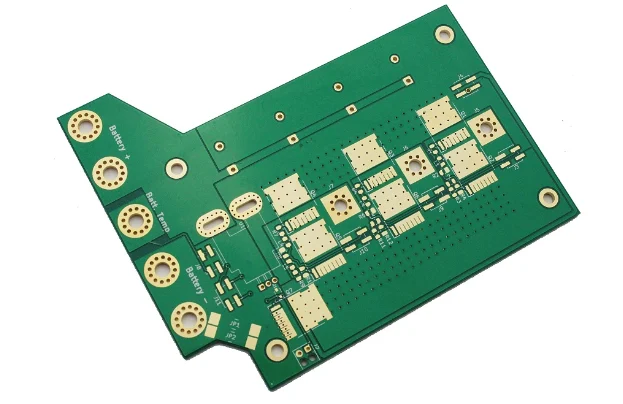

Max Panel Size | 571.5 × 609.6 mm | 571.5 × 1200 mm | Manufacturing capability |

Surface Finish | HASL senza piombo, OSP, ENIG | ENEPIG, Immersione in argento, pre-applicazione TIM | IPC-4552/4556 |

Quality Testing | Test elettrico, stress termico | Cicli termici, imaging IR, test di resistenza termica | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485 | Industry standards |

Lead Time | 5–10 giorni (da cinque a dieci) | 3–5 giorni (da tre a cinque) spedito | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

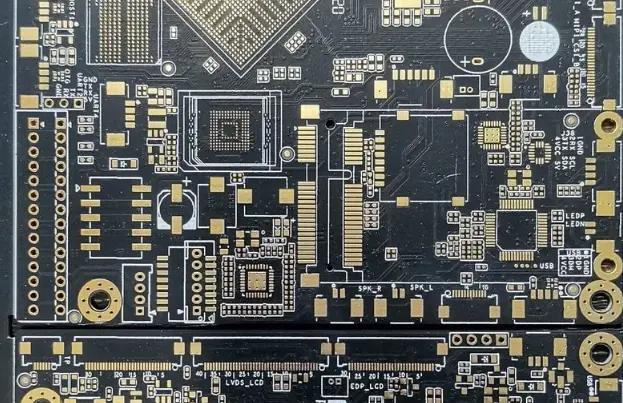

Regole di Layout: Diffusione, Vias e Isolamento

Utilizzare piani di rame sotto le fonti di calore e collegarli a matrici dense di vias. Le densità tipiche dei vias termici sono di 50–100 vias/cm² (cinquanta a cento per centimetro quadrato) con diametri di 0,30–0,50 mm e passo di 1,0–1,5 mm. Mantenere i circuiti analogici/RF sensibili isolati con tagli termici e considerare sotto-moduli ceramici per gli amplificatori RF—vedi PCB ceramico.

La qualità della superficie influisce sulle prestazioni del TIM: deviazioni >50 μm (maggiore di cinquanta micrometri) attraverso i campi di pad possono aumentare la resistenza di interfaccia del 20–30% (venti a trenta percento). Per valutare i compromessi tra costo e tempistiche, consulta la nostra guida ai preventivi di assemblaggio.

Hai bisogno di una revisione esperta del design?

Il nostro team di ingegneri fornisce analisi DFM gratuita e raccomandazioni di ottimizzazione

Flusso di Lavoro: MCPCB e Ceramica

MCPCB: preparazione del substrato → laminazione sottovuoto del dielettrico riempito di ceramica → incisione del circuito → perforazione/placcatura dei vias (riempimento in rame se necessario) → planarizzazione → finitura. Ceramica DBC/DPC: legare il rame alla ceramica ad alta temperatura, quindi modellare, perforare/laser e placcare. I controlli di qualità includono la mappatura dello spessore del dielettrico, l'ispezione dei vuoti e la metrologia Ra/planarità. Scopri di più negli articoli su test di shock termico e produzione di LED.

Scelta del Substrato Giusto

MCPCB in alluminio: rapporto costo/prestazioni bilanciato per LED e potenza moderata.

Nucleo in rame: massima diffusione e conducibilità (base ~380–400 W/m·K; trecentottanta a quattrocento), con compromessi peso/costo.

Allumina (Al₂O₃): 18–25 W/m·K; AlN: 150–170 W/m·K (diciotto a venticinque; centocinquanta a centosettanta) con buona corrispondenza CTE.

FR-4 termico: percorso di aggiornamento da 1,0–2,0 W/m·K senza riprogettazione completa. Per backplane misti ad alta corrente/alta velocità, vedi PCB backplane.

Caratterizzazione Termica e Affidabilità

Convalidiamo Rth (resistenza termica) rispetto al progetto entro ±15% (più/meno quindici percento) utilizzando dispositivi calibrati; la termografia IR conferma una distribuzione uniforme del calore. L'affidabilità include cicli di potenza, stress di umidità a 85 °C/85% RH e cicli termici da −40↔+125 °C (meno quaranta a più centoventicinque) con microsezioni dopo lo stress—vedi controlli di produzione IPC Classe 3.

LED, Conversione di Potenza e Telecomunicazioni

Illuminazione LED: lampade stradali/automobilistiche spesso puntano a percorsi giunzione-dissipatore <1 °C/W (meno di un grado C per watt) utilizzando MCPCB in alluminio.

Conversione di potenza: azionamenti motori, inverter e caricatori per veicoli elettrici beneficiano di vias riempiti in rame e piani di rame spessi.

RF telecomunicazioni: i substrati ceramici supportano amplificatori RF con prestazioni sia termiche che dielettriche. Per interconnessioni flessibili vicino a zone calde, abbina i moduli con ponticelli PCB flessibili.

Garanzia Ingegneristica & Certificazioni

Esperienza: programmi LED e di potenza su larga scala utilizzando MCPCB in alluminio/rame e ceramica AlN.

Competenza: legatura senza vuoti, vie riempite di rame, metrologia di planarità/rugosità e SPC sullo spessore del dielettrico e registrazione.

Autorevolezza: IPC-6012 Classe 2/3, IATF 16949, ISO 13485; documentazione pronta per audit.

Affidabilità: MES collega lotti di fornitori, serializzazione e dati di test termici; report di lotto disponibili.

- Controlli: spessore dielettrico ±10%, Ra ≤3 μm, planarità ±25 μm

- Tracciabilità: codici di lotto, serializzazione a livello unitario, itinerario digitale

- Validazione: cicli termici, imaging IR, microsezioni

Domande frequenti

MCPCB vs ceramic vs thermal FR-4: how should I choose?

How many thermal vias do I need under a power device?

Can thermal PCBs remove the need for a heat sink?

Which surface finish is best for thermal interfaces?

How do you verify thermal performance in production?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.