Una gestione termica efficace inizia con una progettazione intelligente della scheda in alluminio. Sebbene il substrato di alluminio fornisca una dissipazione del calore superiore rispetto all'FR4, il raggiungimento di prestazioni ottimali richiede un'attenta considerazione del posizionamento delle vie termiche, della selezione dello spessore del rame, della disposizione dei componenti e delle strategie di isolamento elettrico.

Decisioni di progettazione scadenti possono annullare i vantaggi termici dei materiali delle schede in alluminio. Una copertura inadeguata delle vie termiche crea punti caldi che riducono la durata dei componenti. Uno spessore del rame insufficiente genera riscaldamento resistivo. Una spaziatura impropria dei componenti causa un accoppiamento termico in cui il calore di un dispositivo aumenta la temperatura ambiente per i vicini. Questi problemi compromettono l'affidabilità e sprecano il premio di costo del materiale.

Presso HILPCB, forniamo servizi di revisione e ottimizzazione del progetto per schede in alluminio. Il nostro team di ingegneria combina l'esperienza in PCB a nucleo metallico con capacità di simulazione termica per aiutare i clienti a ottenere prestazioni massime dai loro progetti.

Configurazione dello Stack di Strati della Scheda in Alluminio per una Gestione Termica Ottimale

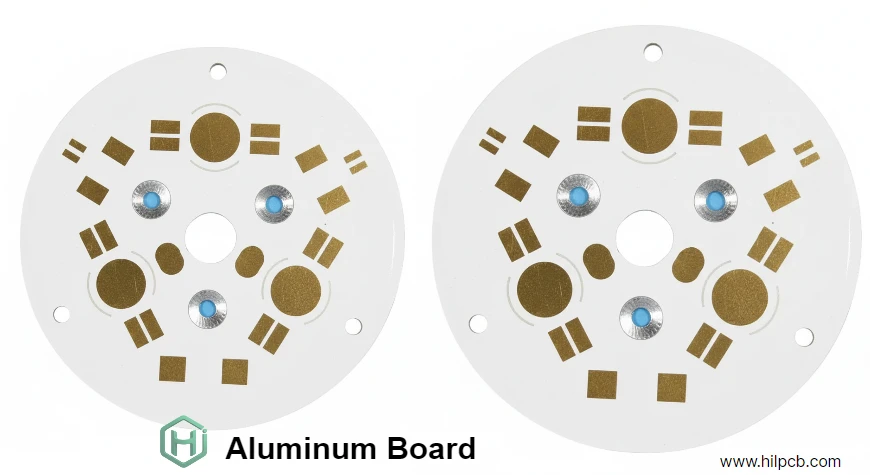

Progettazione di Scheda in Alluminio Monofaccia

La costruzione più comune di scheda in alluminio posiziona tutti i componenti e le tracce di rame su un lato con il substrato di alluminio sul lato opposto. Questa configurazione è ideale per oltre l'80% delle applicazioni di gestione termica.

Vantaggi della Progettazione di Scheda in Alluminio Monofaccia:

- Convenienza: Costo di produzione inferiore del 30–50% rispetto ai progetti doppia faccia.

- Semplicità: Processo di progettazione e assemblaggio semplificato.

- Prestazioni Termiche Ottimali: Percorso più breve per la dissipazione del calore verso il substrato di alluminio.

- Assemblaggio Standard: Compatibile con i processi di assemblaggio SMT standard.

Considerazioni di Progettazione:

- Instradamento Monostrato: Tutte le tracce devono essere instradate su un lato della scheda.

- Densità dei Componenti: Limitata dal layout monofaccia.

- Incrocì delle Tracce: Richiede ponticelli o resistenze da 0 ohm.

- Complessità: Necessaria un'attenta pianificazione per progetti di circuito intricati.

Progettazione di Scheda in Alluminio Doppia Faccia per una Maggiore Densità di Circuito

Per applicazioni avanzate che richiedono una maggiore densità di circuito, le tracce possono essere instradate su entrambi i lati del substrato di alluminio utilizzando tecniche specializzate di vie cieche.

Vantaggi della Progettazione di Scheda in Alluminio Doppia Faccia:

- Densità dei Componenti Aumentata: Consente progetti più compatti, ottimizzando lo spazio della scheda.

- Instradamento Flessibile: Offre maggiore flessibilità di progettazione per ridurre le dimensioni complessive della scheda.

- Posizionamento dei Componenti su Doppia Faccia: Consente il posizionamento di componenti a bassa potenza su entrambi i lati della scheda.

Sfide:

- Costi di Produzione Più Elevati: 60–100% più costoso dei progetti monofaccia.

- Complessità della Gestione Termica: Richiede un'attenta analisi termica per garantire una dissipazione del calore efficace.

- Opzioni di Via Limitata: Sono disponibili solo vie cieche e sepolte; niente fori passanti.

- Produzione PCB Specializzata: Richiede capacità avanzate di produzione di PCB.

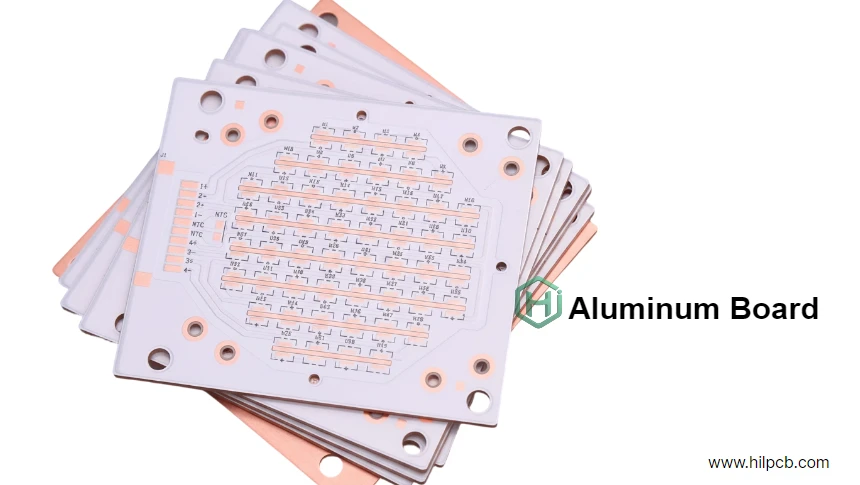

Scelta del Giusto Spessore del Rame per i Progetti di Scheda in Alluminio

Lo spessore del rame gioca un ruolo critico sia nelle prestazioni elettriche che nella diffusione termica per i progetti di scheda in alluminio:

Rame 1–2 oz (Standard): Adatto per tracce di segnale e distribuzione di potenza moderata (fino a 10A). Questo spessore di rame è facile da gestire nei processi standard di produzione di PCB, offrendo basso costo e tempi di consegna rapidi.

Rame 3–6 oz (Pesante): Necessario per la distribuzione di potenza ad alta corrente (10–30A) o per tracce di rame che agiscono come diffusori di calore laterali. Questo migliora la gestione termica riducendo il riscaldamento resistivo e migliorando la distribuzione del calore attraverso la scheda in alluminio.

Rame 8–10 oz (Estremo): Richiesto per correnti estremamente elevate (50A e oltre) o applicazioni termicamente impegnative. L'integrazione con la tecnologia PCB rame spesso fornisce sia vantaggi elettrici che termici ma aumenta significativamente il costo (+40–80%) e la complessità di produzione.

Per la maggior parte delle applicazioni, l'uso di una combinazione di spessori di rame su una singola scheda aiuta a bilanciare costo e prestazioni. Il rame pesante dovrebbe essere utilizzato solo dove i requisiti di corrente o termici lo giustificano, con rame standard utilizzato per le tracce di segnale.

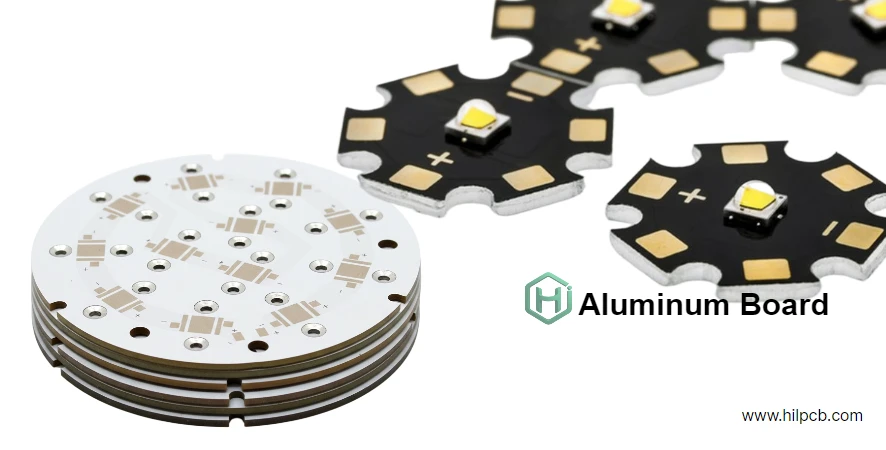

Strategia di Posizionamento dei Componenti

Distribuzione delle Sorgenti di Calore

Distribuire i componenti ad alta potenza sull'area della scheda in alluminio piuttosto che concentrarli in una regione. Le sorgenti di calore concentrate sovraccaricano la capacità termica locale anche con eccellenti proprietà del substrato di alluminio.

Migliore Pratica: Mantenere una spaziatura minima di 10–15 mm tra i componenti che dissipano ciascuno >2W. Per i componenti che superano 5W, aumentare la spaziatura a 15–20 mm o più in base ai risultati della simulazione termica.

Effetti di Accoppiamento Termico: I componenti posizionati troppo vicini creano un accoppiamento termico in cui il calore di un componente aumenta la temperatura ambiente per i componenti adiacenti. Questo effetto additivo può causare guasti anche quando i singoli componenti operano entro i loro rating.

Gestione dei Punti Caldi

Identificare le aree di massima densità di calore durante la fase di layout. I componenti che dissipano >10W in aree più piccole di 4 cm² richiedono un'attenzione speciale e una gestione termica migliorata:

- Array densi di vie termiche con spaziatura di 0,8 mm o inferiore

- Tracce di rame pesante (3–6 oz) per la diffusione termica laterale

- Contatto diretto del dissipatore di calore attraverso fori o aperture nella scheda

- Raffreddamento attivo (ventole, convezione forzata) per densità di potenza estreme

Posizionamento dei Componenti Sensibili alla Temperatura

Posizionare i componenti analogici di precisione lontano dalle principali sorgenti di calore per prevenire la deriva indotta dalla temperatura:

Dispositivi Sensibili alla Temperatura:

- Riferimenti di tensione (specifiche di deriva ≤25 ppm/°C)

- Resistori di precisione (coefficiente di temperatura ≤50 ppm/°C)

- Oscillatori al cristallo (requisiti di stabilità di frequenza)

- Convertitori analogico-digitali (errori di temperatura di offset e guadagno)

Linee Guida per il Posizionamento: Mantenere una distanza >20 mm da qualsiasi componente che dissipi >5W. L'efficiente diffusione del calore del substrato di base in alluminio del PCB significa che gli effetti termici si estendono per diversi centimetri dai componenti di potenza. Utilizzare la simulazione termica per verificare la distribuzione della temperatura.

Progettazione delle Tracce di Rame per la Gestione della Corrente e del Calore

Calcoli della Capacità di Corrente

Utilizzare gli standard IPC-2221 come linea di base, con modifiche per il raffreddamento migliorato dal substrato di alluminio:

Formula IPC Standard: I = k × ΔT^0.44 × A^0.725

Dove:

- I = corrente massima (ampere)

- k = costante del materiale (0,048 per gli strati esterni)

- ΔT = innalzamento di temperatura sopra l'ambiente (°C)

- A = area della sezione trasversale (mil quadrati)

Modifica per PCB in Alluminio: Il substrato di alluminio raffredda efficacemente le tracce di rame, permettendo teoricamente una densità di corrente del 20–30% superiore per un equivalente innalzamento di temperatura rispetto all'FR4. Tuttavia, le pratiche di progettazione conservative raccomandano di utilizzare i calcoli IPC standard con un margine di sicurezza del 10–15%.

Progettazione della Distribuzione di Potenza

Piazzole di Rame Ampie: Utilizzare aree di rame pieno invece di tracce strette per la distribuzione di potenza. Minimizza le perdite resistive (riscaldamento I²R) e fornisce un'eccellente diffusione termica laterale dai punti caldi localizzati.

Calcoli della Caduta di Tensione: Per 10A a 12VDC su una lunghezza di traccia di 100 mm, una traccia di rame da 3 mm di larghezza e 2 oz presenta una resistenza di circa 0,6 Ω a 20 °C, causando una dissipazione di 6W e una caduta di 0,6V. Aumentare a 6 oz di rame o tracce più larghe per prestazioni migliori.

Integrazione con Rame Spesso: Quando i requisiti di corrente superano 30–50A, la costruzione standard della scheda a circuito in alluminio diventa inadeguata. L'integrazione con la tecnologia PCB rame spesso utilizzando rame da 8–10 oz fornisce la necessaria capacità di corrente mantenendo le prestazioni termiche.

Modelli di Sollievo Termico

I modelli di sollievo termico standard utilizzati nei progetti FR4 possono essere controproducenti nelle schede in alluminio dove la priorità è massimizzare la connessione termica:

Per Pad Non Critici: Utilizzare la connessione diretta completa alla piazzola di rame per il massimo trasferimento di calore Per Pad per Saldatura Manuale: Sollievo termico limitato accettabile (2–4 raggi, larghezza 0,3–0,4 mm) per ridurre l'assorbimento di calore durante l'assemblaggio manuale Per Pad di Dispositivi ad Alta Potenza: Utilizzare sempre la connessione completa in rame — la gestione termica ha la priorità sulla convenienza della saldatura

Servizi di Progettazione e Produzione Tutto-in-Uno di HILPCB

Presso HILPCB, forniamo soluzioni PCB complete e end-to-end—dalla progettazione all'assemblaggio, test e imballaggio. La nostra esperienza copre tutti i tipi di PCB, incluse schede in alluminio, PCB a nucleo metallico, schede HDI, PCB flessibili e altro. Che tu abbia bisogno di progetti semplici o di PCB avanzati e ad alte prestazioni, abbiamo la capacità di consegnare.

- Revisione del Progetto: I nostri ingegneri esperti conducono revisioni approfondite dei vostri layout PCB, identificano opportunità di ottimizzazione termica, migliorano le prestazioni e affrontano potenziali problemi di affidabilità prima della produzione.

- Analisi Termica: Utilizzando simulazioni agli elementi finiti (FEA), prevediamo le temperature dei componenti e suggeriamo miglioramenti per migliorare la gestione termica. Questo servizio è disponibile sia per la validazione pre-produzione che per la risoluzione dei problemi durante la produzione.

- Assemblaggio e Test: Dal montaggio superficiale all'assemblaggio through-hole, offriamo servizi completi di assemblaggio PCB, garantendo che le vostre schede siano pronte per il campo. Forniamo anche test completi—dalla validazione delle prestazioni elettriche a quelle termiche—garantendo che i vostri PCB soddisfino i più alti standard di qualità e affidabilità.

- Feedback DFM (Design for Manufacturing): Ottimizziamo il vostro progetto per una produzione economicamente vantaggiosa. Il nostro team esamina tolleranze, materiali, panelizzazione e vincoli di produzione per garantire che il vostro PCB sia sia di alta qualità che conveniente.

Il nostro stabilimento di produzione PCB è attrezzato per gestire ogni fase del processo con precisione ed efficienza. Sia che stiate cercando una produzione di alto volume o lotti personalizzati a basso volume, garantiamo che ogni progetto riceva l'attenzione che merita dall'inizio alla fine.