Le applicazioni ad alta potenza, come l'illuminazione LED, l'elettronica automobilistica e i sistemi di alimentazione, generano calore significativo che deve essere dissipato efficacemente. I PCB a nucleo di alluminio offrono una soluzione superiore fornendo un'eccellente conduttività termica, garantendo temperature operative sicure per prestazioni affidabili.

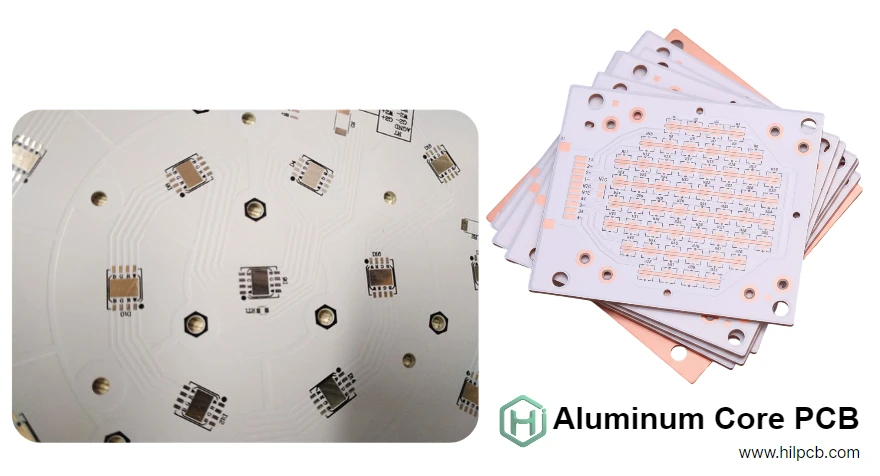

Presso HILPCB, offriamo servizi completi di produzione PCB e assemblaggio su misura per ottimizzare l'efficienza termica, le prestazioni e l'affidabilità. Che tu abbia bisogno di soluzioni per sistemi LED, elettronica automobilistica o applicazioni di alimentazione, forniamo risultati di alta qualità. La nostra esperienza nella produzione di PCB a nucleo metallico garantisce prestazioni termiche costanti dal prototipo alla produzione di massa, soddisfacendo le richieste degli ambienti termici più impegnativi.

Perché il PCB a nucleo di alluminio supera il FR4 tradizionale

La differenza fondamentale risiede nell'architettura termica. Il FR4 forza il calore attraverso un substrato a bassa conduttività prima di raggiungere l'aria ambiente - creando un collo di bottiglia termico che causa picchi di temperatura. Il PCB a nucleo di alluminio sostituisce questo collo di bottiglia con un'autostrada metallica che conduce il calore 600 volte più velocemente.

Confronto delle prestazioni termiche:

| Parametro | PCB FR4 | PCB a nucleo di alluminio |

|---|---|---|

| Conduttività termica | 0,3 W/mK | 1–5 W/mK (dielettrico) + 200 W/mK (Al) |

| Aumento temperatura giunzione | +40–60°C | +10–25°C |

| Durata del componente | Linea base | 2–5× più lunga |

| Capacità di densità di potenza | <1W/cm² | 3–10W/cm² |

Per un LED da 10W, questo si traduce in una temperatura di giunzione di 65°C contro 100°C nel FR4 - la differenza tra una durata di 50.000 ore e un guasto prematuro a 10.000 ore.

Il substrato di alluminio fornisce tre funzioni critiche: conduzione termica verticale dai componenti, diffusione termica laterale sulla superficie della scheda e rigidità meccanica che previene l'imbarcamento. Un sottile strato dielettrico (50–200µm) mantiene l'isolamento elettrico mentre conduce il calore verticalmente con resistenza minima.

Dettagli costruttivi:

- Strato di rame: 1–10 oz per tracce del circuito e distribuzione di potenza

- Strato dielettrico: Polimero riempito di ceramica (conduttività termica 1–5 W/mK)

- Base di alluminio: Substrato 1,0–3,0mm (lega 5052 o 6061)

Per applicazioni ad alta corrente superiori a 50A, l'integrazione con la tecnologia PCB rame spesso fornisce sia capacità elettrica che diffusione termica migliorata.

Applicazioni chiave che guidano la domanda di PCB a nucleo di alluminio

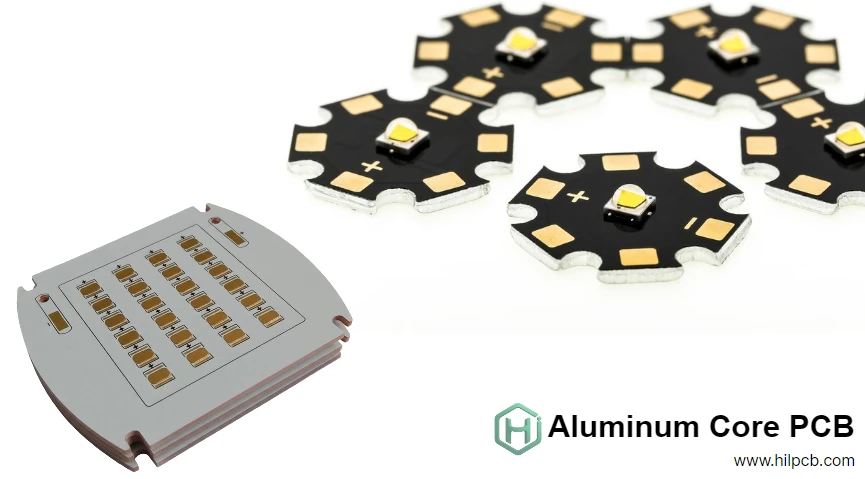

Sistemi di illuminazione LED

I LED ad alta luminosità convertono solo il 30–40% della potenza in ingresso in luce - il restante 60–70% diventa calore concentrato in giunzioni di scala millimetrica. Temperature di giunzione superiori a 85°C causano degrado accelerato, deriva del colore e deprezzamento catastrofico del lumen.

Il PCB a nucleo di alluminio mantiene le temperature dei LED al di sotto delle soglie critiche anche alle correnti di pilotaggio massime. Le applicazioni includono illuminazione stradale (array 80–150W), fari automobilistici (30–60W), sistemi di coltivazione (100–400W) e illuminazione architetturale. La maschera saldante bianca riflette la luce dispersa, migliorando l'efficienza del sistema del 5–10%.

Caratteristiche di progettazione:

- Array di vie termiche sotto ogni LED (12–20 vie, diametro 0,4mm)

- Strato di diffusione in rame 2 oz

- Substrato di alluminio 1,5–2,0mm

- Dielettrico 2,0 W/mK per l'ottimizzazione dei costi

Elettronica di potenza automobilistica

I veicoli moderni contengono 50–150 unità di controllo elettronico operative da -40 a +125°C. I vani motore superano i 125°C ambientali mentre l'elettronica di potenza genera calore interno. I sistemi di gestione batteria, i convertitori DC-DC e gli inverter dissipano 20–200W in alloggiamenti compatti.

La tecnologia PCB a base di alluminio fornisce un funzionamento affidabile attraverso le gamme di temperatura automobilistiche. Il substrato di alluminio rigido sopravvive alle vibrazioni secondo gli standard SAE J1455 mantenendo le prestazioni termiche attraverso migliaia di cicli di temperatura.

Gli inverter per veicoli elettrici che gestiscono 50–200kW utilizzano progetti specializzati che combinano sezioni a nucleo di alluminio per IGBT con sezioni multistrato FR4 per circuiti di controllo - un approccio ibrido chiamato PCB rivestito di alluminio.

Alimentatori industriali

Gli alimentatori switching, i driver per motori e gli inverter solari beneficiano della gestione termica integrata. MOSFET e IGBT che commutano a 100kHz–1MHz generano calore significativo proporzionale alla potenza elaborata.

Il PCB a nucleo di alluminio consente alimentatori compatti da 500W in pacchetti palmari rispetto al doppio del volume richiesto per progetti FR4 con dissipatori esterni. Miglioramenti dell'efficienza dell'1–3 percento risultano da temperature di giunzione più basse che riducono le perdite di conduzione e commutazione.

Specifiche tipiche:

- Substrato di alluminio 2,0mm per la diffusione del calore

- Dielettrico ad alte prestazioni 3,0–4,0 W/mK

- Rame 4–6 oz per tracce ad alta corrente

- Array di vie sotto i semiconduttori di potenza

Linee guida di progettazione per la massima efficienza termica

Strategia delle vie termiche

Le vie termiche creano percorsi di calore verticali critici dalle impronte dei componenti al substrato di alluminio. La progettazione ottimale utilizza vie di diametro 0,3–0,5mm con placcatura in rame 1 oz, distanziate 0,8–1,2mm in array esagonali.

Linee guida sul numero di vie:

- Componenti 1–2W: 8–12 vie

- Componenti 3–5W: 12–20 vie

- Componenti 5–10W: 20–40 vie

- Componenti >10W: Via-in-pad con riempimento epossidico

Il posizionamento via-in-pad elimina la distanza di diffusione termica laterale ma richiede il riempimento delle vie per prevenire la risalita della saldatura durante l'assemblaggio. HILPCB offre servizi di riempimento vie specificamente per applicazioni ad alta potenza.

Ottimizzazione del posizionamento dei componenti

Distribuire i componenti ad alta potenza sull'area della scheda piuttosto che concentrare il calore. Mantenere una spaziatura minima di 10–15mm tra i componenti che dissipano >2W per prevenire l'accoppiamento termico dove il calore di un dispositivo aumenta la temperatura ambiente per i vicini.

Posizionare i componenti sensibili alla temperatura (riferimenti di tensione, resistori di precisione, oscillatori al cristallo) ad almeno 20mm dalle principali fonti di calore. L'efficiente diffusione del calore del substrato di alluminio significa che gli effetti termici si estendono per diversi centimetri dai dispositivi di potenza.

Selezione dello spessore del rame

Il rame standard 1–2 oz è adatto per tracce di segnale e distribuzione di potenza moderata. I piani di alimentazione che trasportano 10–30A richiedono 3–6 oz di rame per minimizzare il riscaldamento resistivo. Per applicazioni estreme che superano 50A, diventa necessaria la tecnologia PCB rame spesso che utilizza 8–10 oz di rame.

Il rame più spesso migliora anche la diffusione termica laterale dai punti caldi concentrati prima della conduzione verticale attraverso lo strato dielettrico. Ampie piazzole di rame sotto i componenti di potenza distribuiscono il calore su un'area maggiore del substrato di alluminio.

Selezione del dielettrico

I dielettrici standard 1,5–2,0 W/mK sono adatti per carichi termici moderati (<3W/cm²) con spessore 100–150µm. I materiali ad alte prestazioni 3–5 W/mK riducono la resistenza termica del 40–60% ma costano il 50–100% in più - giustificati quando la densità di potenza o i vincoli di area della scheda richiedono prestazioni massime.

Dielettrici più sottili (50–75µm) minimizzano la resistenza termica ma aumentano lo stress elettrico, limitando l'isolamento in tensione. Applicazioni ad alta tensione (>500V) richiedono uno spessore di 150–200µm nonostante il sacrificio delle prestazioni termiche.

Eccellenza manifatturiera HILPCB

Il nostro impianto per PCB a nucleo metallico implementa un controllo di processo avanzato che garantisce prestazioni termiche costanti:

Qualità dei materiali: I substrati di alluminio subiscono un trattamento superficiale (anodizzazione o rivestimento di conversione) che migliora l'adesione. L'ispezione in ingresso verifica la conduttività termica, lo spessore e la composizione prima della produzione.

Controllo di laminazione: Le presse di laminazione sotto vuoto legano il dielettrico all'alluminio sotto un controllo preciso di temperatura (±2°C) e pressione (±10 PSI). Il monitoraggio del processo garantisce interfacce prive di vuoti critiche per le prestazioni termiche.

Precisione di foratura: Punte in carburo specializzate e parametri ottimizzati per substrati di alluminio prevengono la formazione di bave mantenendo l'accuratezza dimensionale (±0,05mm).

Verifica dei test: Ogni lotto di produzione subisce test elettrici, ispezione termografica e verifica dimensionale. Le schede campione ricevono misurazioni della resistenza termica che convalidano le specifiche.

Certificazioni di qualità: ISO 9001, UL, IPC-6012 Classe 2/3, conformità RoHS/REACH e IATF 16949 per applicazioni automobilistiche. La completa tracciabilità dei materiali supporta i requisiti di qualificazione del cliente.

Il nostro impianto di produzione PCB fornisce prototipi in 5–7 giorni e tempi di produzione di 10–15 giorni con pieno supporto ingegneristico dall'analisi termica alla produzione di volume.