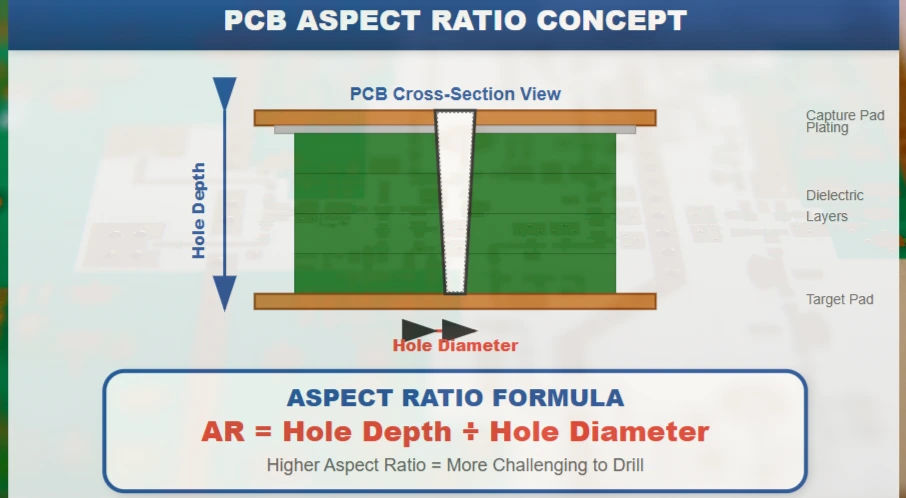

L'industria elettronica si è evoluta notevolmente con la domanda di design multistrato ultra-densi che racchiudono più funzionalità in spazi più piccoli, pur mantenendo un'affidabilità eccezionale. Al centro di ogni PCB moderno complesso c'è la sfida del rapporto d'aspetto: gestire la relazione tra il diametro del foro di via e lo spessore della scheda per garantire connessioni elettriche affidabili. Dalle schede madri per server a 32 strati che richiedono rapporti di aspetto superiori a 15:1 ai dispositivi mobili ultrasottili che richiedono microvie di precisione, i progetti PCB con rapporto di aspetto di oggi spingono i confini della tecnologia di produzione e del controllo dei processi.

Forniamo soluzioni specializzate per la fabbricazione e la perforazione di PCB su misura per le sfide uniche della produzione ad alto rapporto d'aspetto, integrando tecnologie di perforazione avanzate, processi di placcatura di precisione e controllo qualità completo. Dai design standard a foro passante alle configurazioni HDI estreme con rapporti di aspetto superiori a 20:1, i nostri processi di produzione supportano i severi requisiti di affidabilità e prestazioni dei produttori di elettronica avanzata.

Aspect Ratio Struttura PCB e requisiti avanzati di perforazione

Un tipico PCB ad alto rapporto d'aspetto deve mantenere una connettività elettrica affidabile attraverso fori estremamente profondi rispetto al loro diametro, spesso superiori a rapporti 10:1 nei progetti multistrato spessi. Le principali sfide di produzione per i PCB con rapporto d'aspetto includono:

- Foratura meccanica di precisione per fori fino a 0,1 mm in pannelli fino a 8 mm di spessore

- Tecnologia avanzata di foratura laser per microvie con rapporti d'aspetto fino a 1:1 nei progetti HDI PCB

- Processi di ramatura specializzati che garantiscono una copertura uniforme in fori ad alto rapporto d'aspetto

- Tecniche di laminazione sequenziale per impilamenti di strati complessi che richiedono più operazioni di foratura

- Metodi di controllo della qualità che convalidano la connettività elettrica attraverso vias con rapporto d'aspetto estremo

- Test di stress ambientale che garantiscono l'affidabilità a lungo termine in condizioni di cicli termici

I progetti PCB ad alto rapporto d'aspetto utilizzano tipicamente sofisticati stack-up PCB multistrato con un numero di strati da 16 a 64 strati. La sfida consiste nel mantenere la qualità della punta e l'uniformità della placcatura all'aumentare della profondità del foro rispetto al diametro. I progetti avanzati integrano microvie forate al laser, fori passanti perforati meccanicamente e combinazioni di vie cieche/interrate per ottimizzare la densità di instradamento gestendo al contempo i vincoli di proporzioni.

Le moderne infrastrutture di comunicazione e i sistemi informatici richiedono rapporti d'aspetto che sfidano i limiti di produzione convenzionali, richiedendo apparecchiature specializzate e ottimizzazione dei processi.

Produzione specializzata per sfide con proporzioni elevate

Le nostre capacità produttive sono ottimizzate in modo specifico per i severi requisiti della produzione di PCB con rapporto d'aspetto in tutti i tipi di via e spessori di scheda:

- Foratura meccanica: mandrini di precisione che mantengono una precisione di perforazione di 0,025 mm attraverso pannelli fino a 8 mm di spessore

- Tecnologia di foratura laser: sistemi laser UV e CO2 per microvie con diametri 0,05-0,3 mm

- Processi di placcatura avanzati: Chimica specializzata e profili di corrente per una distribuzione uniforme del rame in fori profondi

- Backplane PCB Capability: schede di spessore estremo fino a 12 mm con proporzioni superiori a 20:1

- Laminazione sequenziale: cicli di pressatura multipli che consentono strutture di via complesse in progetti multistrato spessi

- Tecnologia Via Fill: materiali di riempimento conduttivi e non conduttivi che ottimizzano le prestazioni elettriche e meccaniche

I processi di produzione utilizzano attrezzature di perforazione all'avanguardia con monitoraggio automatico dell'usura degli utensili, controllo avanzato del bagno di placcatura che mantiene un equilibrio chimico preciso e sistemi di ispezione completi che convalidano la qualità del foro in ogni fase del processo. I nostri servizi di assemblaggio [chiavi in mano] (/products/turnkey-assembly) includono test elettrici, analisi della sezione trasversale e convalida dell'affidabilità per progetti ad alto rapporto d'aspetto.

Tecnologia di perforazione e strategie di ottimizzazione dei processi

Per ottenere PCB affidabili con un rapporto d'aspetto elevato sono necessarie sofisticate tecnologie di foratura e un controllo preciso del processo. Una gestione efficace del rapporto d'aspetto è fondamentale, non solo per mantenere la connettività elettrica, ma anche per garantire l'affidabilità meccanica, le prestazioni termiche e l'ottimizzazione della resa produttiva.

Tecnologia di foratura per tipo di applicazione

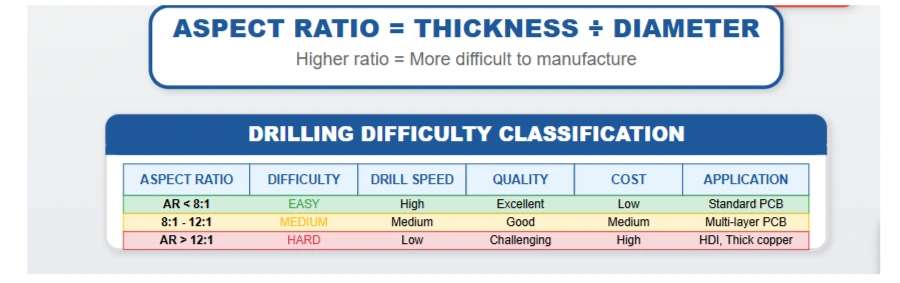

- Foro passante standard (rapporto di aspetto da 5:1 a 8:1) Concentratevi sulla foratura meccanica convenzionale con velocità di avanzamento e velocità del mandrino ottimizzate per una qualità del foro e una gestione costante della durata utensile.

- Foro passante con rapporto d'aspetto elevato (da 8:1 a 15:1) Implementa geometrie di punta specializzate, evacuazione avanzata del truciolo e controllo preciso del mandrino per mantenere la qualità del foro in progetti multistrato spessi.

- Rapporto d'aspetto estremo (da 15:1 a 25:1) Richiede progetti di perforazione personalizzati, operazioni di foratura sequenziali e processi di placcatura specializzati per ottenere una connettività elettrica affidabile.

- Applicazioni HDI Microvia (da 0,5:1 a 1:1) Deve supportare la precisione della perforazione laser con angoli di rastremazione controllati e design ottimali della piattaforma di atterraggio per la massima affidabilità.

- Progetti a tecnologia mista Combina la foratura meccanica e laser con la laminazione sequenziale per ottimizzare la densità di fresatura gestendo al contempo i vincoli di proporzioni.

Considerazioni sul controllo qualità e sull'affidabilità

- Ispezione della qualità del foro I sistemi avanzati di ispezione ottica e a raggi X convalidano la geometria del foro, compresi gli angoli di rastremazione, la rugosità superficiale e la rimozione dei detriti di perforazione.

- Convalida dell'uniformità della placcatura L'analisi della sezione trasversale e i test elettrici garantiscono una distribuzione uniforme del rame in fori ad alto rapporto d'aspetto con misurazioni complete dello spessore.

- Test di affidabilità meccanica I cicli termici, i test di stress meccanico e l'invecchiamento accelerato convalidano l'affidabilità a lungo termine di un elevato rapporto d'aspetto tramite connessioni.

- PCB rigido-flessibile Integrazione Tecniche specializzate gestiscono le sfide del rapporto d'aspetto nelle sezioni flessibili, mantenendo l'integrità elettrica e meccanica attraverso i cicli di piegatura.

Proporzioni Applicazioni PCB e segmenti di produzione

La tecnologia PCB con rapporto d'aspetto serve diversi segmenti di produzione, ciascuno con requisiti tecnici specifici:

- Server e sistemi informatici per schede madri e moduli processore ad alto numero di strati

- Infrastruttura di telecomunicazioni incluse stazioni base 5G e apparecchiature di rete

- Elettronica automobilistica con schede ECU spesse e sistemi di gestione dell'alimentazione

- Aerospaziale e difesa che richiedono interconnessioni ad alta densità ultra-affidabili

- Sistemi di controllo industriale con robusti design multistrato per ambienti difficili

- Apparecchiature mediche che richiedono dispositivi impiantabili e diagnostici ad alta affidabilità

- Test e misurazioni che richiedono l'instradamento di precisione del segnale in strumenti complessi

Le applicazioni avanzate richiedono sempre più spesso progetti con rapporti di aspetto misti che combinano diverse tecnologie di via su singoli PCB. La nostra produzione specializzata consente soluzioni di instradamento ottimali, gestendo al contempo le complesse interazioni tra i diversi processi di foratura e placcatura.

Soluzioni di produzione integrate per progetti complessi

Oltre alla produzione di PCB con rapporto d'aspetto principale, forniamo un supporto completo per la progettazione e la produzione:

Servizi di progettazione avanzati:

- Analisi dell'ottimizzazione delle proporzioni per la massima densità di routing

- Progettazione dell'impilamento degli strati che riduce al minimo la complessità e i costi di perforazione

- Attraverso la selezione della tecnologia, bilanciando prestazioni e producibilità

- Analisi delle sollecitazioni termiche e meccaniche per progetti con rapporti d'aspetto elevati

Sviluppo di processi specializzati:

- Design personalizzato dell'utensile di perforazione per requisiti di proporzioni unici

- Ottimizzazione del processo galvanico per specifiche combinazioni di materiali

- Pianificazione sequenziale della laminazione per stackup multistrato complessi

- Procedure di controllo della qualità su misura per specifiche sfide di proporzioni

Supporto per l'integrazione del sistema:

- Sviluppo di regole di progettazione per una producibilità ad alto rapporto d'aspetto

- Servizi di prototipazione e validazione per nuove tecnologie di aspect ratio

- Scalabilità della produzione in volume dallo sviluppo alla produzione ad alto volume

- Analisi dei guasti e ottimizzazione dei processi per progetti di proporzioni complesse

Perché scegliere HILPCB per la produzione di PCB con rapporto di aspetto

Il mercato dell'elettronica moderna richiede precisione, affidabilità e innovazione eccezionali nella produzione di PCB ad alto rapporto d'aspetto. HILPCB combina una tecnologia di foratura avanzata con una profonda esperienza nella progettazione multistrato e nella produzione di precisione per supportare i marchi che offrono prodotti elettronici all'avanguardia.

Siamo certificati ISO 9001:2015 e IPC-A-600 Classe 3, con capacità specializzate nella produzione ad alto rapporto d'aspetto e un controllo di qualità completo. I nostri team di ingegneri forniscono l'ottimizzazione della perforazione, la progettazione dello stack-up e l'analisi dell'affidabilità in modo specifico per applicazioni di proporzioni impegnative. Dallo sviluppo del prototipo alla produzione di grandi volumi, garantiamo consegne affidabili con particolare attenzione alle prestazioni elettriche, all'affidabilità meccanica e all'ottimizzazione dei costi di produzione.

Domande frequenti — Proporzioni PCB

Q1: Qual è il rapporto d'aspetto massimo ottenibile nella produzione di PCB?

R: Siamo in grado di raggiungere rapporti d'aspetto fino a 25:1 per applicazioni specializzate utilizzando processi avanzati di foratura e placcatura. La produzione standard supporta in genere fino a 12:1, con proporzioni superiori a 15:1 che richiedono apparecchiature specializzate e controlli di processo avanzati.

Q2: In che modo il rapporto di aspetto influisce sui costi di produzione dei PCB?

R: Rapporti d'aspetto più elevati aumentano la complessità e i costi di produzione a causa di requisiti di foratura specializzati, tempi di placcatura più lunghi e fasi di controllo qualità aggiuntive. I rapporti di aspetto superiori a 10:1 richiedono in genere un'elaborazione premium con relativi aumenti dei costi.

Q3: Quali metodi di controllo della qualità convalidano l'elevato rapporto d'aspetto tramite l'affidabilità?

R: Impieghiamo l'analisi della sezione trasversale, i test di continuità elettrica, la convalida dei cicli termici e le tecniche di imaging avanzate per garantire l'uniformità della placcatura in rame e l'affidabilità a lungo termine in vie ad alto rapporto d'aspetto.

Q4: È possibile superare i limiti del rapporto d'aspetto attraverso l'ottimizzazione del design?

R: Sì, le tecniche di progettazione, tra cui le vie cieche/interrate, la laminazione sequenziale e la tecnologia HDI, possono ridurre i rapporti di aspetto effettivi mantenendo la densità di routing. Forniamo consulenza di progettazione per ottimizzare gli stackup per la producibilità.

Q5: In che modo la selezione dei materiali influisce sulla produzione di PCB con rapporto di aspetto?

A: Le proprietà del materiale del substrato, tra cui l'espansione termica, le caratteristiche di perforazione e l'adesione della placcatura, influiscono sull'elevato rapporto d'aspetto grazie all'affidabilità. Consigliamo materiali ottimizzati per i requisiti specifici di rapporto d'aspetto e le condizioni operative.

Q6: Quali applicazioni traggono i maggiori vantaggi dalla tecnologia PCB ad alto rapporto d'aspetto?

R: L'elaborazione ad alte prestazioni, le infrastrutture di telecomunicazione, i sistemi aerospaziali e l'elettronica automobilistica traggono vantaggio da design ad alto rapporto d'aspetto che consentono la massima densità di routing in fattori di forma vincolati, mantenendo al contempo l'integrità del segnale.