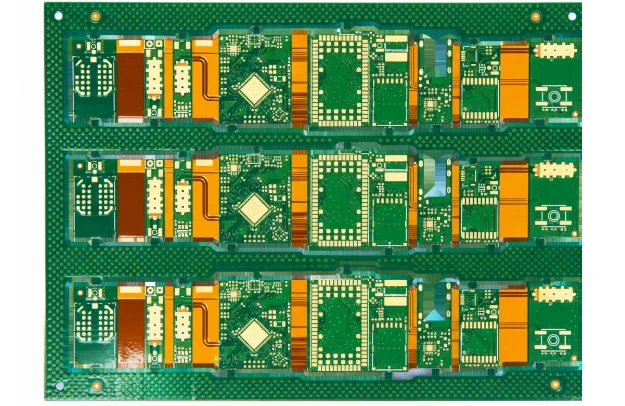

Produzione di PCB Rigid-Flex | Classe IPC-6013 Classe 3, Integrazione 3D, Affidabilità alla Piegatura Dinamica

Circuiti rigid-flex mission-critical con capacità IPC-6013 Classe 3, ottimizzazione dello spazio 3D, eliminazione di connettori e superiore integrità del segnale. Tipica registrazione ±25–50 μm (più/meno venticinque-cinquanta micrometri) con controllo di impedenza ±5% (più/meno cinque percento).

Integrare Forma e Funzione per Elettronica Avanzata

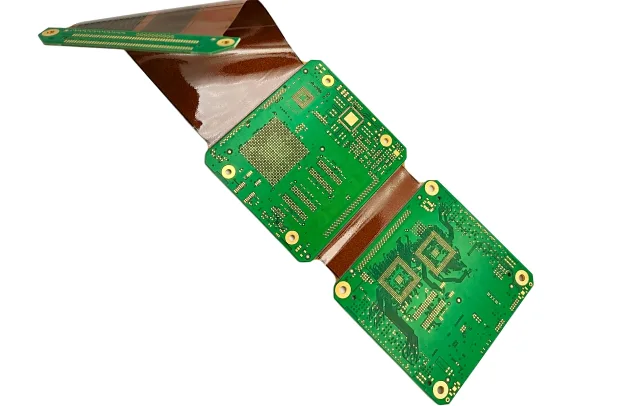

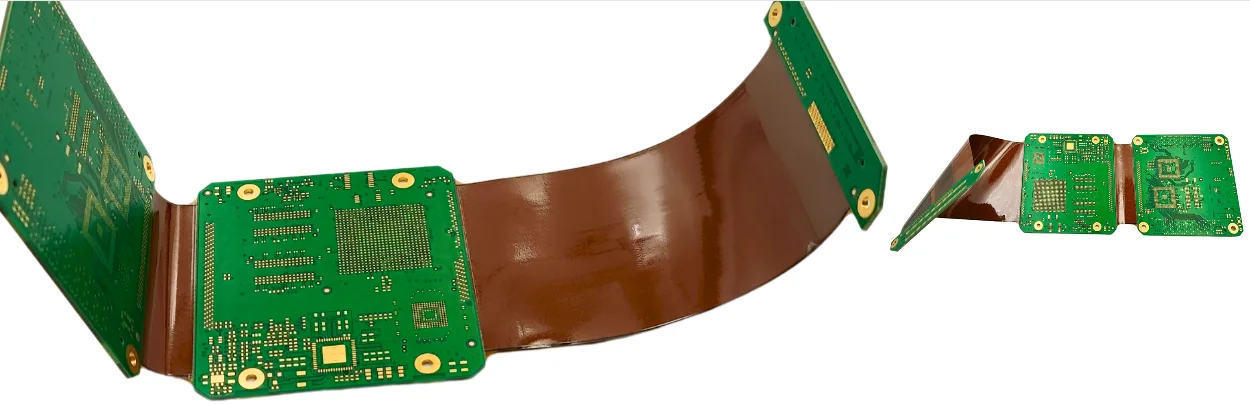

Elimina connettori e cavi; migliora l'integrità del segnale e l'affidabilitàI PCB rigid-flex combinano la tecnologia PCB flessibile e FR-4 per eliminare interconnessioni fragili e abilitare architetture 3D compatte. Rimuovendo i connettori tra schede—punti comuni di guasto—i sistemi guadagnano riduzione di peso, meno passaggi di assemblaggio e margini più stretti per l'integrità del segnale. Le costruzioni tipiche offrono risparmi sui costi di assemblaggio del 15–25% (quindici-venticinque percento) e una maggiore affidabilità a lungo termine rispetto ai tradizionali design rigidi con cavi.

Ottimizziamo il raggio di curvatura, il bilanciamento del rame e la geometria delle finestre del coverlay per minimizzare lo sforzo nelle transizioni rigido-flessibile. Per BGA ad alta densità, integriamo microvia HDI e strutture via-in-pad per preservare i canali di routing mantenendo le aree flessibili senza stress. Consulta la nostra guida IPC Classe 3 per i criteri di accettazione aerospaziali e medici.

Rischio Critico: Uno spessore eccessivo del rame o uno stackup asimmetrico nella giunzione rigid-flex può causare delaminazione, microvia rotte o affaticamento dei conduttori dopo piegature dinamiche. Un flusso improprio di adesivo o un CTE (coefficiente di espansione termica) non corrispondente tra PI e FR-4 porta a deformazioni sull'asse Z e circuiti aperti durante cicli termici.

La Nostra Soluzione: Eseguiamo revisioni DFM con simulazioni FEA di piegatura per verificare uno sforzo < 0.3% (meno di zero punto tre percento) nella regione flessibile. Il routing sfalsato delle tracce, i teardrop e i raccordi del coverlay alleviano lo stress; il raggio di curvatura minimo segue R ≥ 10× t (dieci volte lo spessore del materiale). La laminazione controllata sotto controllo del processo di laminazione e post-polimerizzazione garantisce uniformità dell'adesivo e resistenza al distacco. Per coppie differenziali ad alta velocità, la sintonizzazione dell'impedenza secondo la guida al controllo dell'impedenza mantiene una continuità di 90 Ω ± 5% (novanta ohm più/meno cinque percento) attraverso le transizioni flessibili.

Per applicazioni dinamiche ultra-affidabili—dispositivi pieghevoli, impianti avionici ed elettronica indossabile—le architetture rigid-flex possono essere combinate con PCB High-Tg per una resistenza termica superiore o con interpositori PCB ceramici per supporto meccanico ibrido. Scopri di più nei nostri tutorial su design per l'integrità del segnale e assemblaggio flessibile.

- Eliminazione di connettori e cavi per una maggiore affidabilità

- Libertà di packaging 3D con volume e peso ridotti

- Migliorata integrità del segnale grazie a interconnessioni più corte

- Opzioni di piegatura statica e dinamica con stackup ottimizzati

- Passaggio naturale a box build chiavi in mano

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

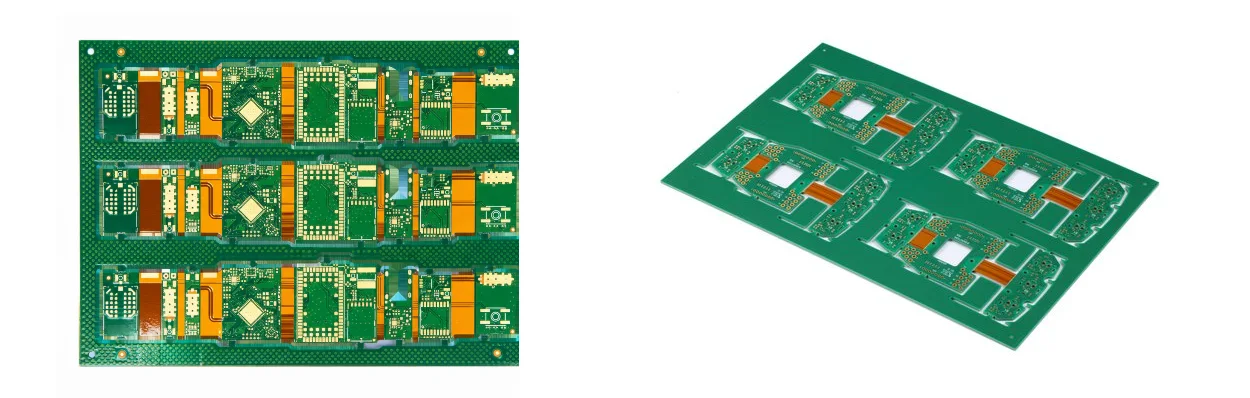

Produzione di precisione per progetti complessi Rigid-Flex

Laminazione specializzata, microvia laser, routing a profondità controllataLa fabbricazione Rigid-Flex richiede l'incollaggio di materiali diversi (FR-4 e poliammide) senza intrappolamento o delaminazione. Utilizziamo la laminazione sottovuoto a pressione graduata con controllo di bondply e coverlay; i nuclei in poliammide vengono preparati con plasma per l'adesione preservando la levigatezza Ra. Le microvia laser UV formano fori fino a 75–100 μm (settantacinque-cento micrometri) con controllo della profondità ±5 μm (più/meno cinque). Il routing a profondità controllata espone con precisione le aree flessibili dai pannelli rigidi.

I controlli qualità includono test di flessione dinamica (da migliaia a milioni di cicli), shock termico −40↔+125 °C (meno quaranta a più centoventicinque), e microsezioni delle zone di transizione. Scopri di più nella nostra panoramica sugli test di shock termico e nella guida alla produzione di PCB.

- Laminazione specializzata per stack FR-4/PI

- Perforazione/ablazione laser per caratteristiche ad alta precisione

- Routing a profondità controllata nelle finestre di transizione

- Validazione con flessione dinamica e shock termico

- Disponibile servizio completo SMT + integrazione di sistema

Specifiche Tecniche Rigid-Flex

Progettato per applicazioni impegnative nel settore aerospaziale, medico e automobilistico

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 2–12 strati totali (rigido 2–20; flessibile 1–8) | Fino a 30+ strati (rigido ≥30; flessibile ≥8) | IPC-6013 |

Base Materials | FR-4 Tg 150–170 °C (centocinquanta a centosettanta), Poliimmide (PI) | FR-4 ad alta Tg, LCP, PI senza adesivo, laminati a bassa perdita | IPC-4101/4204 |

Board Thickness | 0.4–3.2 mm (zero punto quattro a tre punto due) | 0.2 mm flessibile a 5.0 mm rigido (zero punto due a cinque punto zero) | IPC-A-600 |

Copper Weight | 0.5–2 oz (diciassette a settanta micrometri) | Fino a 6 oz (fino a sei; sezioni rigide) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; settantacinque per settantacinque) | 50/50 μm (2/2 mil; cinquanta per cinquanta) | IPC-2223 |

Min Hole Size | 0.15 mm (sei mil) meccanico | 0.075 mm (tre mil) microvia laser | IPC-2222 |

Stiffener Materials | Poliimmide, FR-4 | Acciaio inossidabile, alluminio | Design specific |

Min Bend Radius | 10× spessore flessibile (dinamico; dieci volte) | 6× spessore flessibile (statico; sei volte, 1–2 strati) | IPC-2223 |

Impedance Control | ±10% (più/meno dieci percento) | ±5% (più/meno cinque percento) con TDR | IPC-2141 |

Surface Finish | ENIG, OSP, Immersion Silver | ENEPIG, Hard/Soft Gold | IPC-4552/4556 |

Quality Testing | E-test, AOI, controlli dimensionali | Test di flessione dinamica, TDR, cicli termici/shock | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | AS9100, ISO 13485, IATF 16949 | Industry standards |

Lead Time | 7–15 giorni (sette a quindici) | ≈5 giorni (circa cinque) quick-turn | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Considerazioni Critiche sul Design Rigid-Flex

Mantenere le caratteristiche del rame perpendicolari alle linee di piegatura, evitare vias e pad nelle aree di flessione dinamica e sfalsare le tracce tra gli strati per distribuire lo sforzo. Utilizzare lunghezze degli strati sfalsate o a libro per i flex multistrato per prevenire la compressione del raggio interno. Osservare le regole del raggio minimo (ad esempio, dieci volte lo spessore del flex per quello dinamico) e aggiungere caratteristiche anti-pad/relief vicino alle transizioni. Per le basi, consultare le note di design IPC 2221/2223 e la nostra pagina sui PCB flessibili.

Hai bisogno di una revisione esperta del design?

Il nostro team di ingegneri fornisce analisi DFM gratuita e raccomandazioni di ottimizzazione

Flusso di Processo Specializzato per Rigid-Flex

Flusso tipico: imaging del nucleo flessibile → preparazione coverlay/bondply → AOI degli strati interni → laminazione graduale con nuclei rigidi → microvia laser e routing a profondità controllata → finitura e ispezione finale. La registrazione viene verificata ad ogni fase; il plasma desmear pulisce i fori PI; i raggi X confermano i target via. Consultare la nostra guida alla produzione per i controlli passo-passo.

Ottimizzazione dei Materiali e dello Stackup

Scegliere PI senza adesivo per flex dinamico (migliore duttilità), PI con adesivo per piegature statiche sensibili ai costi e FR-4 ad alta Tg per margine termico. Per RF o perdite ultra-basse, considerare LCP o nuclei a bassa perdita. Aggiungere irrigidimenti PI/FR-4 sotto i componenti nelle aree flessibili per prevenire la fatica delle giunzioni saldate durante l'SMT. Per il routing ad alta velocità da rigido a flessibile, coordinarsi con il nostro team PCB ad alta velocità.

Validazione della Qualità e Affidabilità

Applichiamo AOI, flying-probe/E-test, microsezioni delle transizioni flex-rigido, fatica da piegatura dinamica e shock termico −40↔+125 °C (meno quaranta a più centoventicinque). I coupon di impedenza verificano una tolleranza di ±5% (più/meno cinque percento) quando specificato. La tracciabilità completa MES collega lotti di materiali, parametri di processo e dati di test—vedere test di shock termico per la metodologia.

Applicazioni e Integrazione a Livello di Sistema

Aerospaziale/Difesa: avionica, giroscopi, carichi utili.

Medico: impiantabili e imaging sotto controlli ISO 13485.

Automotive: moduli fotocamera/sensori e illuminazione—vedere PCB automotive. Per custodie, etichettatura e completamento, passare ai servizi di box build.

Garanzia Ingegneristica e Certificazioni

Esperienza: architetture senza connettori con vita di piegatura validata; Competenza: finestre di coverlay, stack a libro, microvia laser e routing a profondità controllata; Autorevolezza: documentazione e audit IPC-6013 Classe 3; Affidabilità: tracciabilità MES dal lotto al livello unitario con report su AOI/E-test/microsezioni e cicli meccanici.

- Controlli: finestre di laminazione, plasma PI, profondità microvia, profondità routing

- Tracciabilità: traveler digitale con certificati di lotto

- Validazione: piegatura dinamica, shock/ciclo termico, coupon TDR

Domande frequenti

Quando dovrei scegliere il rigid-flex invece di schede rigide con cavi?

Cos'è una costruzione a libro e quando viene utilizzata?

Come si imposta il raggio di curvatura minimo?

I componenti possono essere montati sulle sezioni flessibili?

Supportate l'impedenza controllata ad alta velocità nel rigid-flex?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.