Una preparazione accurata dei dati è fondamentale per trasformare un progetto PCB in un prodotto fabbricabile. Questa guida spiega come i file CAM fungono da ponte tra il software di progettazione e il processo di produzione fisico. Comprendendo come funzionano questi file - e come gli ingegneri CAM li ottimizzano - è possibile evitare costosi errori di produzione, migliorare l'efficienza di fabbricazione e garantire che le schede soddisfino tutte le specifiche di progettazione e qualità.

Cosa sono i file CAM e perché sono importanti nella produzione di PCB?

I file CAM (Computer-Aided Manufacturing) traducono i dati di progettazione del PCB - tipicamente in formati Gerber o ODB++ - in istruzioni di produzione precise per la fabbricazione e l'assemblaggio. Garantiscono che ogni foro di trapano, larghezza di traccia e strato di rame nel progetto sia correttamente interpretato dalle macchine in fabbrica.

Il ruolo degli ingegneri CAM

Gli ingegneri CAM convalidano e preparano questi file per garantirne la fabbricabilità. I loro compiti includono l'esecuzione di controlli delle regole di progettazione (DRC), l'esecuzione della panelizzazione e la risoluzione di incoerenze dei dati come violazioni delle tracce o fori di trapano disallineati. In sostanza, gli ingegneri CAM fungono da ponte tra la progettazione e la produzione, assicurando che la scheda possa essere fabbricata in modo accurato ed efficiente.

Componenti chiave dei file CAM nella produzione di PCB

Nella moderna produzione di PCB, i file CAM (Computer-Aided Manufacturing) fungono da ponte tra la progettazione di circuiti digitali e la produzione fisica delle schede. Ogni tipo di file all'interno del pacchetto CAM fornisce dati unici essenziali per una fabbricazione e un assemblaggio accurati. Comprendere questi componenti assicura che il vostro PCB sia prodotto con precisione, coerenza e alta resa.

In HILPCB, il nostro team di ingegneri esamina e ottimizza ogni strato del pacchetto di file CAM - dai Gerber ai dati di foratura - garantendo producibilità, affidabilità elettrica ed efficienza dei costi sia per schede prototipo che per quelle di produzione di massa.

1. File Gerber

I file Gerber costituiscono il nucleo di ogni processo di produzione di PCB. Definiscono i circuiti in rame, la maschera di saldatura, la serigrafia e i contorni meccanici di ogni strato della scheda. Ogni strato del design del PCB corrisponde a un file Gerber.

- Strati di rame: Rappresentano tutte le tracce di segnale, i pad e i piani di massa.

- Strati di maschera di saldatura: Proteggono il rame dall'ossidazione e prevengono i ponti di saldatura.

- Strati di serigrafia: Includono testo, ID dei componenti, loghi e marcature di polarità.

- Strati meccanici: Definiscono contorni, slot, aree di esclusione e riferimenti per l'assemblaggio.

Un set Gerber completo assicura che il produttore possa riprodurre l'esatto layout elettrico e meccanico inteso dal progettista.

2. File di Foratura

I file di foratura specificano le dimensioni, la posizione e il tipo di ogni foro sul PCB, consentendo un posizionamento accurato dei componenti e la connettività tra gli strati. Questi file sono tipicamente generati in formato Excellon, lo standard industriale per le macchine di foratura CNC.

I tipi comuni di foratura includono:

- Fori passanti (Through Holes): Si estendono attraverso tutti gli strati del PCB, utilizzati per via o componenti a foro passante.

- Via cieche (Blind Vias): Collegano gli strati esterni a uno o più strati interni senza penetrare l'intero stack.

- Via interrate (Buried Vias): Si trovano interamente all'interno degli strati interni, ideali per design multistrato ad alta densità.

- Fori svasati (Countersunk Holes): Consentono alle teste delle viti di essere a filo con la superficie del PCB, migliorando l'adattamento dell'assemblaggio.

- Fori conici (Tapered Holes): Progettati per componenti che richiedono una geometria di ingresso o uscita conica.

- Fori con retro-foratura (Back Drilled Holes): Rimuovono i monconi di via inutilizzati nelle schede ad alta velocità per migliorare l'integrità del segnale.

Inoltre, sono incluse le specifiche di tolleranza dei fori (ad esempio, ±0,05 mm) per garantire un adattamento e un allineamento accurati durante l'inserimento dei componenti e la placcatura. Tolleranze correttamente definite aiutano a prevenire stress meccanici, giunzioni di saldatura scadenti e disallineamenti durante l'assemblaggio del PCB.

3. File Pick-and-Place

Per l'assemblaggio PCB, i file pick-and-place sono essenziali. Essi istruiscono le macchine di assemblaggio automatizzate su dove e come posizionare ogni componente.

- Coordinate dei componenti (X/Y): Definiscono la posizione esatta di ogni parte.

- Dati di Rotazione: Garantiscono il corretto orientamento per i componenti polarizzati e direzionali.

- Indicazione del Lato: Specifica se i componenti si trovano sullo strato superiore o inferiore del PCB.

File di pick-and-place accurati minimizzano gli errori di posizionamento, riducono i tempi di assemblaggio e migliorano la resa durante la produzione ad alto volume.

4. Distinta Base (BOM)

La Distinta Base elenca ogni componente richiesto per l'assemblaggio del PCB. Include numeri di parte, tipi di package, quantità e informazioni di approvvigionamento.

- Numeri di Parte del Produttore (MPN): Garantiscono un approvvigionamento coerente dei componenti.

- Valori dei Componenti: Definiscono resistenze, capacità e valori nominali.

- Riferimenti del Fornitore: Facilitano l'approvvigionamento e la pianificazione delle sostituzioni.

Una distinta base precisa supporta un approvvigionamento efficiente dei componenti, la verifica dell'assemblaggio e la tracciabilità per il controllo qualità.

5. Strati Meccanici e di Fabbricazione

Gli strati meccanici definiscono le caratteristiche fisiche del PCB oltre il suo design elettrico. Questi dettagli garantiscono la compatibilità con contenitori, connettori e hardware di montaggio.

- Contorno e Ritagli della Scheda: Definiscono le dimensioni finali e le forme speciali.

- Fori e Fessure di Montaggio: Guidano l'integrazione meccanica con involucri o chassis.

- Aree di Esclusione: Impediscono il posizionamento del rame vicino a bordi o zone di montaggio.

- Dati di Panelizzazione: Mostra come più schede sono disposte per una produzione efficiente. Combinando questi elementi, un pacchetto di file CAM ben strutturato fornisce ai produttori un progetto completo per trasformare il vostro design PCB in una scheda di alta qualità, pronta per la produzione.

In HILPCB, i nostri ingegneri CAM eseguono revisioni approfondite di Design for Manufacturability (DFM) e Design for Assembly (DFA) per convalidare ogni aspetto del set di file, garantendo che il vostro design passi senza problemi dal prototipo alla produzione di massa con zero perdita di dati e rischio minimo.

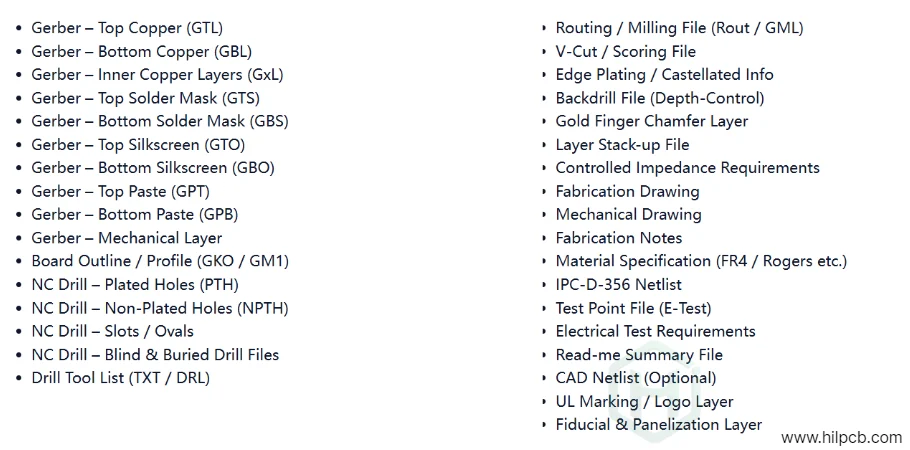

Set di file tipico richiesto da CAM nella produzione di PCB

| Tipo di file | Formato / Estensione tipica | Contenuti principali / Descrizione | Scopo in CAM |

|---|---|---|---|

| Strati di rame / Artwork | Gerber RS-274X / X2 (*.gbr, *.gtl, ecc.) |

Pattern di rame per ogni strato: tracce, pad, riempimenti di rame (Superiore/Inferiore/Interno) | Generare pellicole, controllare linea/spazio, panelizzazione, controlli DFM |

| Strati di maschera di saldatura | Gerber (*.gts, *.gbs) |

Aperture della maschera di saldatura e aree di rame coperte | Controllare i ponti della maschera di saldatura, la distanza maschera-pad, evitare di coprire pad/dita |

| Strati Pasta / Stencil | Gerber (*.gtp, *.gbp) |

Aperture pasta saldante per stencil reflow | Verificare le forme dei pad, regolare le riduzioni, unire o dividere le aperture se necessario |

| Strati Serigrafia / Legenda | Gerber (*.gto, *.gbo) |

Designatori di riferimento, segni di polarità, loghi, testo | Assicurarsi che non ci sia serigrafia su pad/dita d'oro, migliorare leggibilità e producibilità |

| Contorno Scheda / Meccanico / Fresatura | Gerber / Meccanico / Fresatura (*.gm1, *.gko, *.rou) |

Contorno scheda finito, percorso di fresatura, taglio a V, slot, caratteristiche meccaniche | Definire percorso di profilatura, contorno pannello, fori utensile, confermare dimensioni finali |

| File di Foratura (NC Drill) | Excellon / NC Drill (*.drl, *.txt) |

Tutti i fori placcati e non placcati, dimensioni dei via, forature a slot | Generare programma di foratura, contare i fori, controllare distanza foro-bordo e foro-rame |

| Elenco Utensili Foratura / Fresatura | TXT / XLS / Incorporato in *.drl |

Numeri utensile, diametri di foratura, coppie di strati, dimensioni punte di fresatura | Mappare gli utensili alla macchina, verificare la dimensione minima del foro e la compatibilità dello stack-up |

| Netlist | IPC-D-356 / CAD Net (*.ipc, *.net) |

Connettività elettrica tra pad e componenti | Confronto netlist CAM, rilevare interruzioni/cortocircuiti, generare dati di test elettrici |

| Tabella dello stack-up dei layer | PDF / XLS / Disegno | Ordine dei layer, tipo di materiale, spessore del dielettrico, peso del rame, designazione segnale/alimentazione/massa | Definire la costruzione della laminazione, controllare i layer di impedenza e la producibilità |

| ---------------------------------- | --------------------- | --------------------------------------------------------------------------------------------------- | -------------------------------------------------------------------- |

| Tabella di controllo dell'impedenza | PDF / XLS / Disegno | Tracce a impedenza controllata: layer, larghezza/spazio, impedenza target, piano di riferimento | Calcolare la compensazione della larghezza della linea, creare coupon di impedenza e regole di processo |

| Note di fabbricazione / Spec. di fabbricazione | TXT / PDF / Disegno | Finitura superficiale, foro minimo, classe IPC, requisiti per i contatti dorati, requisiti di test, processi speciali (fori castellati, via-in-pad, ecc.) | Impostare le regole CAM e le istruzioni di produzione |

| Disegno di fabbricazione PCB | PDF / DWG / Gerber | Dimensioni finite, tolleranze, tabella fori, sequenza dei layer, posizioni codice UL/data/2D | Riferimento alla specifica finale; verifica incrociata con i dati CAM |

| Coordinate Pick-and-Place / Componenti | Esportazione CSV / TXT / CAD | Designatore di riferimento, footprint, coordinate X-Y, rotazione | Principalmente per SMT, ma il CAM lo usa spesso per verificare serigrafia, polarità e densità |

| Punto di prova / File di dati di prova | TXT / CAD / Netlist | Posizioni dei pad di test ICT/FCT, net associati | Creare dispositivi e programmi di test elettrici, verificare l'accessibilità |

| Read-me / Riepilogo istruzioni | TXT / PDF | Mappa di denominazione dei file, informazioni sulla revisione, requisiti speciali del cliente | Aiuta il CAM a interpretare correttamente il set di dati ed evitare incomprensioni |

L'importanza di file CAM accurati nella produzione di PCB

I file CAM sono fondamentali per garantire una transizione fluida dalla progettazione alla produzione. Senza file CAM accurati, il processo di produzione dei PCB può riscontrare diversi problemi, come:

- Fabbricazione errata: Strati disallineati, larghezza errata delle tracce di rame o posizionamento difettoso dei via.

- Errori di assemblaggio: I componenti potrebbero essere posizionati con l'orientamento o la posizione sbagliati, portando a una scheda malfunzionante.

- Ritardi di produzione: File CAM errati o incompleti possono causare ritardi nella produzione, poiché il produttore deve richiedere file nuovi o corretti al progettista.

Assicurarsi che i file CAM siano correttamente preparati e ottimizzati è essenziale per evitare questi problemi e garantire che il prodotto finale soddisfi le specifiche di progettazione.

Come preparare i file CAM per la produzione di PCB

Per garantire che il processo di produzione dei PCB si svolga senza intoppi, seguire questi passaggi per preparare file CAM accurati:

1. Convalidare i dati di progettazione

Prima di preparare i file CAM, assicurarsi che il progetto sia stato accuratamente controllato per eventuali errori. Ciò include l'esecuzione del DRC (Design Rule Check) per convalidare la larghezza delle tracce, le dimensioni dei via e la spaziatura. Dovrebbero essere eseguiti anche controlli DFM (Design for Manufacturability) per garantire che il progetto sia adatto alla produzione di massa.

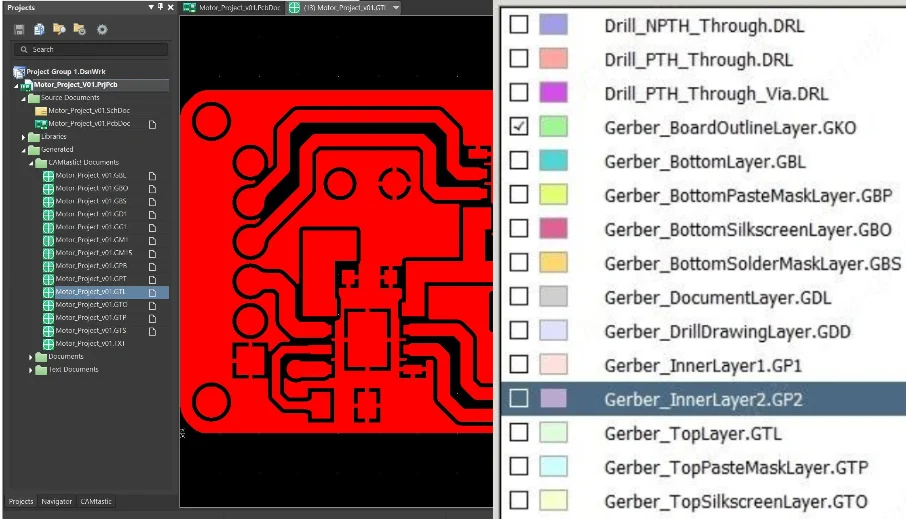

2. Generare e ottimizzare i file Gerber

Assicurarsi che tutti i layer richiesti siano inclusi nei file Gerber e confermare che le convenzioni di denominazione seguano i requisiti del produttore di PCB. Ciò dovrebbe includere i layer di rame, la maschera di saldatura, la serigrafia e qualsiasi altro dato meccanico o di stack-up dei layer.

- Rame superiore e inferiore: Includere tutte le tracce e i pad su questi layer.

- Layer maschera di saldatura: Assicurarsi che la maschera sia correttamente allineata con il rame.

- Serigrafia: Assicurarsi che il testo e le marcature dei componenti siano chiari e posizionati correttamente.

3. Preparare i file di foratura

Creare file di foratura Excellon per specificare i fori necessari per via e componenti. Assicurarsi che le dimensioni e le tolleranze dei fori siano specificate correttamente in base ai requisiti del progetto.

4. Generare dati Pick-and-Place

Per l'assemblaggio di PCB, includere i dati pick-and-place che specificano la posizione e l'orientamento esatti di ciascun componente. Ciò è essenziale per l'assemblaggio automatizzato e per garantire il posizionamento accurato di tutte le parti.

5. Creare una distinta base (BOM) e istruzioni di assemblaggio

La distinta base (BOM) dovrebbe elencare ogni componente utilizzato nell'assemblaggio, inclusi i numeri di parte e le quantità. Assicurarsi che la distinta base corrisponda al file di pick-and-place per evitare problemi di approvvigionamento dei componenti.

6. Panelizzare il Design

Se si ordinano più PCB, assicurarsi di panelizzare il design. Ciò comporta la disposizione di più schede su un singolo pannello di produzione, garantendo che le dimensioni e il layout della scheda massimizzino l'efficienza e riducano lo spreco di materiale.

Errori comuni nei file CAM da evitare nella produzione di PCB

Ecco gli errori comuni da evitare quando si preparano i file CAM per la produzione di PCB:

- Strati Mancanti: Assicurarsi che tutti gli strati necessari (rame, maschera di saldatura, serigrafia, strati meccanici) siano inclusi.

- Dimensioni dei Fori Errate: Controllare l'accuratezza del file di foratura per assicurarsi che tutti i fori corrispondano alle specifiche di progettazione.

- Dati Disallineati: Assicurarsi che tutti gli strati siano allineati correttamente, in particolare gli strati di rame e maschera di saldatura.

- BOM Incompleta: Una distinta base incompleta può ritardare l'approvvigionamento o comportare la mancanza di componenti durante l'assemblaggio.

- Mancanza di Panelizzazione: La mancata panelizzazione del design può portare a cicli di produzione inefficienti e spreco di materiale.

Conclusione

I file CAM sono una parte integrante del processo di produzione dei PCB. File CAM preparati correttamente assicurano che il vostro design PCB sia fabbricato e assemblato con precisione, in tempo e nel rispetto del budget. Comprendendo il ruolo degli ingegneri CAM e i componenti critici dei file CAM, potete evitare insidie comuni e migliorare il vostro processo di produzione dei PCB.

Sia che ordiniate un singolo prototipo o schede per la produzione di massa, assicurarsi che i vostri file CAM siano completi e formattati correttamente è essenziale per una fabbricazione e un assemblaggio PCB di successo. Presso HILPCB, offriamo servizi completi di produzione PCB e PCBA, assicurandoci che il vostro design sia pronto per la produzione con file CAM ottimizzati.

FAQ

D1: Qual è la differenza tra file Gerber e file CAM? R1: I file Gerber definiscono gli strati del PCB, come le tracce di rame e le maschere di saldatura, mentre i file CAM includono tutti i dati di produzione necessari, come i file di foratura, la distinta base (BOM), i dati di pick-and-place e le istruzioni di panelizzazione per una fabbricazione completa del PCB.

D2: Come aiutano gli ingegneri CAM nella produzione di PCB? R2: Gli ingegneri CAM elaborano i dati di progettazione in un formato adatto alla produzione, assicurando che aderiscano ai controlli DFM e DRC, ottimizzando la panelizzazione e risolvendo i problemi prima che influenzino la produzione.

D3: Posso acquistare PCB senza file CAM? A3: Tecnicamente sì, ma è rischioso. Senza i file CAM, il produttore potrebbe riscontrare errori durante la produzione, portando a ritardi o difetti. È sempre meglio fornire un pacchetto dati CAM completo e verificato.

Q4: Quali formati di file vengono utilizzati nei file CAM per la produzione di PCB? A4: I formati comuni includono Gerber (RS-274X), file di foratura Excellon, IPC-2581 e ODB++. Questi formati forniscono tutti i dati necessari per i processi di fabbricazione e assemblaggio.

Q5: Perché la panelizzazione è importante nei file CAM? A5: La panelizzazione è fondamentale per la produzione di più schede su un singolo pannello, il che ottimizza l'uso dei materiali e migliora l'efficienza della produzione. L'ingegnere CAM garantisce un layout del pannello adeguato, riducendo sprechi e costi.