Come produttore PCB completo, HILPCB realizza un'ampia gamma di tecnologie di schede – dalle tradizionali schede FR4 a soluzioni avanzate di PCB HDI, Rigid-Flex e Flessibili. Tra queste, i PCB Flessibili richiedono un'attenzione particolare al comportamento del materiale, alla meccanica della flessione e alle tolleranze di produzione controllate.

Questa guida si concentra sulle specifiche ingegneristiche dei PCB Flessibili – aiutando i team di prodotto a definire costruzioni, materiali e stack-up che garantiscano producibilità, affidabilità a lungo termine e convenienza. Con competenze che coprono l'ingegneria dei PCB flessibili e le prestazioni dei materiali in poliammide, HILPCB supporta gli ingegneri dalla definizione dei requisiti alla produzione di volume.

Tipi di Costruzione dei PCB Flessibili

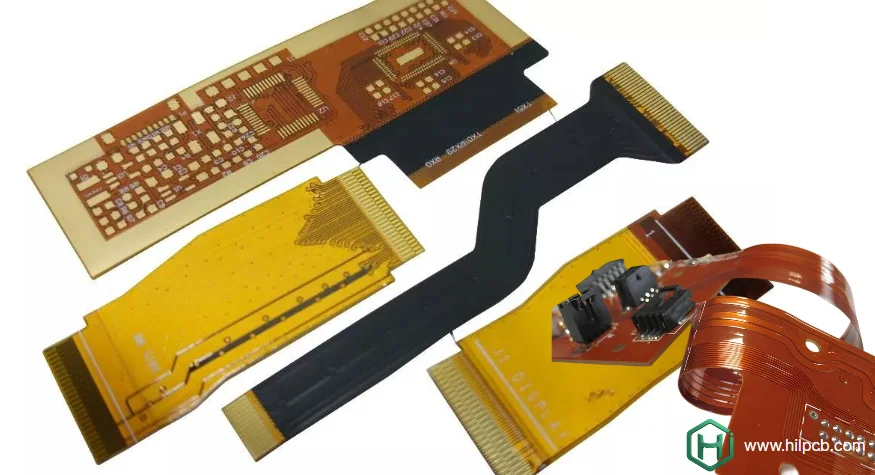

Comprendere le costruzioni disponibili per i circuiti stampati flessibili aiuta gli ingegneri a selezionare le configurazioni ottimali per applicazioni specifiche. Ogni tipo offre vantaggi e limitazioni distinti.

PCB Flessibile Monofaccia Costruzione più semplice con rame su un lato del substrato in poliammide. Ideale per interconnessioni semplici, strisce LED e applicazioni a bassa densità. Offre la massima flessibilità e il costo più basso. Limitato a connessioni punto-punto senza incroci.

PCB Flessibile Doppia Faccia Strati di rame su entrambi i lati con fori metallizzati che li collegano. Permette percorsi incrociati e una maggiore densità di routing. Flessibilità leggermente ridotta rispetto al monofaccia ma molto più performante. Adatto alla maggior parte delle applicazioni di media complessità.

PCB Flessibile Multistrato Tre o più strati di rame con piani di alimentazione/massa interni. Fornisce impedenza controllata, schermatura EMI e massima densità di routing. La ridotta flessibilità e il costo più elevato sono giustificati per progetti complessi ad alta velocità. Configurazioni tipiche includono schede FPC a 4 e 6 strati.

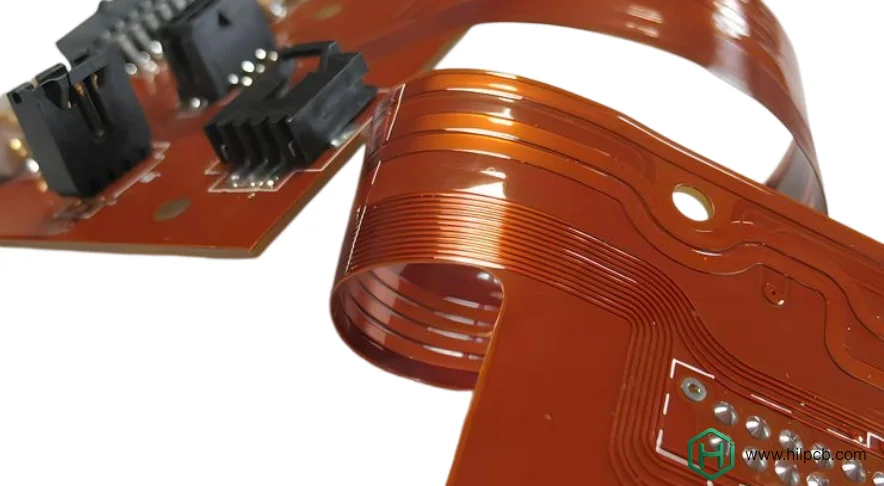

PCB Rigido-Flessibile Combina sezioni flessibili con aree rigide di PCB in un unico assemblaggio. Elimina i connettori scheda-scheda fornendo al contempo aree stabili per il montaggio dei componenti. Ottimale per incapsulamenti 3D complessi e applicazioni ad alta affidabilità.

Specifiche e Proprietà dei Materiali

La selezione del materiale determina le prestazioni del PCB Flessibile su temperatura, frequenza e sollecitazione meccanica. Comprendere le proprietà dei materiali consente decisioni di specifica informate.

Opzioni Substrato in Poliammide La poliammide standard (Kapton HN) opera nell'intervallo da -200°C a +300°C con affidabilità collaudata. I gradi ad alte prestazioni (Kapton E, UPILEX-S) offrono una stabilità dimensionale migliorata per circuiti a passo fine. La nostra competenza in PCB in poliammide garantisce la migliore corrispondenza del materiale con i requisiti applicativi. Lo spessore del film varia da 12,5 μm per applicazioni ultra-sottili a 125 μm per la massima rigidità.

Selezione Peso Rame Lo spessore del rame influisce direttamente sulla flessibilità e sulla capacità di corrente. Rame ricotto laminato (RA) offre una flessibilità superiore per applicazioni dinamiche. Rame elettrodeposto (ED) offre vantaggi di costo per progetti flessibili statici. Specifiche comuni:

- ½ oz (18μm): Massima flessibilità, capacità di corrente limitata

- 1 oz (35μm): Specifica standard, buona flessibilità

- 2 oz (70μm): Alta capacità di corrente, flessibilità ridotta

Con Adesivo vs Senza Adesivo La costruzione tradizionale utilizza un adesivo acrilico per legare il rame alla poliammide. La costruzione senza adesivo (a due strati colati) elimina questo strato, riducendo lo spessore di 15-25 μm migliorando le prestazioni termiche. Il costo materiale più elevato è giustificato per applicazioni HDI che richiedono spessore minimo.

Specifiche del Copri Circuito Lo spessore del copri circuito tipicamente corrisponde al film di base (25-50 μm). L'adesivo acrilico offre una buona adesione con una resistenza al calore moderata. L'adesivo epossidico offre prestazioni termiche superiori per applicazioni ad alta temperatura. Le aperture forate a laser consentono l'accesso a pad a passo fine impossibile con la punzonatura meccanica.

Specifiche Elettriche e Meccaniche

Definire specifiche precise garantisce l'eccellenza produttiva soddisfacendo al contempo i requisiti applicativi.

Larghezza e Spaziatura delle Tracce Le capacità standard supportano tracce e spaziature di 100 μm (4 mil). La produzione avanzata raggiunge 75 μm (3 mil) per progetti ad alta densità. Le specifiche a passo fine richiedono processi controllati e costruzioni senza adesivo per i migliori risultati.

Specifiche dei VIA Il diametro minimo dei via è legato allo spessore del substrato e alle capacità. Fori passanti standard: diametro 200 μm con anello di contatto di 100 μm. Microvia forati a laser abilitano costruzioni HDI: diametro 100 μm possibile. Progetti con Via-in-Pad richiedono processi speciali di riempimento e planarizzazione.

Requisiti Raggio di Piegatura Piegatura dinamica (ripetuta): Minimo 10× lo spessore totale Piegatura statica (una tantum): 6× lo spessore totale accettabile Aree a piegatura zero: Aree componenti e connettori richiedono rinforzi

Opzioni Finitura Superficiale ENIG (Nichel Immersione Oro Chimico): Eccellente saldabilità, superficie piatta, 5-10 μm nichel, 0,05-0,15 μm oro Argento a Immersione: Conveniente, buona saldabilità, durata di conservazione limitata OSP (Preservante di Saldabilità Organico): Costo più basso, richiede una manipolazione attenta Stagno a Immersione: Buona saldabilità, adatto per i processi di assemblaggio

HILPCB — Supporto Ingegneristico per PCB Flessibili

La specifica dei PCB Flessibili non riguarda solo la selezione di materiali e spessori – riguarda garantire l'affidabilità operativa a lungo termine sotto sollecitazione reale. Fattori come la direzione del grano del rame, i sistemi adesivi, la stabilità dell'impedenza, il ciclaggio termico, l'esposizione all'umidità e la fatica da flessione devono allinearsi con il ciclo di vita previsto del prodotto.

HILPCB fornisce supporto ingegneristico e produttivo completo per circuiti flessibili, incluso:

- Gamma completa di costruzioni — monofaccia, doppia faccia, multistrato e rigido-flessibile

- Capacità di impedenza controllata e HDI — lavorazione di linee sottili, microvia e costruzioni a nucleo sottile

- Flessibilità dei materiali — rame RA/ED, strutture senza adesivo, poliammide ad alta temperatura

- Validazione dell'affidabilità — test di ciclo di flessione, AOI/ECT, misurazione dimensionale, invecchiamento termico

- Garanzia di producibilità — revisioni DFM, ottimizzazione stack-up, guida al routing orientata alla resa

- Idoneità industriale — implementazioni automobilistiche, mediche, aerospaziali, consumer e industriali

- Stabilità della catena di fornitura — prototipazione rapida fino alla produzione scalata con specifiche coerenti

Con capacità di produzione di PCB Flessibili e una perfetta integrazione Rigido-Flessibile, HILPCB diventa un partner strategico – assicurando che ogni circuito flessibile fornisca le prestazioni elettriche, la resilienza meccanica e l'affidabilità del prodotto che i tuoi clienti si aspettano.

Domande Frequenti

D1: Quale peso del rame dovrei specificare per il mio PCB Flessibile? Specifica ½ oz (18μm) per la massima flessibilità nelle applicazioni di piegatura dinamica. Usa 1 oz (35μm) per applicazioni standard che bilanciano flessibilità e capacità di corrente. Scegli 2 oz (70μm) solo quando le richieste di corrente elevata superano i requisiti di flessibilità. Consulta i produttori per l'ottimizzazione.

D2: Come determino il raggio di piegatura appropriato per il mio progetto? Calcola il raggio di piegatura minimo come 10× lo spessore totale per la piegatura dinamica (ripetuta durante il funzionamento). Le applicazioni di piegatura statica (piegata una volta durante l'assemblaggio) possono usare 6× lo spessore totale. Includi tutti gli strati, adesivi e copri circuito nel calcolo dello spessore.

D3: Quali capacità di larghezza e spaziatura delle tracce posso aspettarmi? La produzione standard di PCB Flessibili supporta in modo affidabile tracce e spaziature di 100 μm (4 mil). I processi avanzati raggiungono 75 μm (3 mil) con costruzione senza adesivo e lavorazione controllata. Specifica geometrie più ampie quando possibile per migliorare la resa e ridurre i costi.

D4: Quando dovrei scegliere una costruzione senza adesivo? Scegli una costruzione senza adesivo quando lo spessore minimo è critico (wearable, dispositivi impiantabili), sono necessarie prestazioni termiche superiori o sono richieste geometrie a passo ultra-fine. Accetta un costo materiale più elevato per questi vantaggi prestazionali. Le costruzioni standard con adesivo sono adatte per la maggior parte delle applicazioni.

D5: In che modo le opzioni di finitura superficiale influenzano le prestazioni del PCB Flessibile? ENIG offre la migliore durata di conservazione e saldabilità ma aggiunge costo e spessore. L'argento a immersione offre buone prestazioni a costi moderati. OSP minimizza spessore e costo ma richiede un assemblaggio tempestivo. Scegli in base alla pianificazione dell'assemblaggio, ai requisiti di stoccaggio e ai vincoli di budget.