I PCB moderni sono più complessi che mai, caratterizzati da layout densi, segnali ad alta velocità e architetture multistrato che operano a frequenze di gigahertz. Di conseguenza, anche difetti elettrici minori possono portare a guasti di sistema, richiami di prodotti o costosi tempi di inattività. Ecco perché i test elettrici non sono più opzionali—sono un passaggio critico per garantire che ogni scheda soddisfi le aspettative di prestazione prima di raggiungere l'utente finale.

Perché i Test Elettrici PCB Sono Critici

I test elettrici servono come punto di validazione primario garantendo la funzionalità del circuito e l'affidabilità a lungo termine prima che i prodotti raggiungano gli utenti finali. Senza una verifica elettrica adeguata, i produttori affrontano rischi significativi inclusi costosi richiami e reclami di garanzia.

La verifica dell'integrità del circuito garantisce che tutte le connessioni funzionino come progettato identificando i difetti di produzione includendo circuiti aperti, cortocircuiti e deviazioni dei valori dei componenti. L'assicurazione qualità attraverso test elettrici riduce i tassi di guasto sul campo dell'85-95% rispetto alla sola ispezione visiva, con il rilevamento precoce dei difetti che costa significativamente meno dei guasti post-consegna.

I requisiti di conformità normativa richiedono test elettrici per applicazioni critiche per la sicurezza inclusi automotive, dispositivi medici e sistemi aerospaziali. Queste industrie richiedono risultati di test documentati che dimostrino la sicurezza del prodotto prima dell'approvazione del mercato.

Per le applicazioni PCB ad alta frequenza, i test elettrici diventano particolarmente critici poiché i problemi di integrità del segnale invisibili all'ispezione visiva possono causare guasti di sistema nei prodotti implementati.

Metodi di Test Elettrici PCB

I test elettrici professionali impiegano multiple tecnologie di misurazione che affrontano diversi aspetti delle prestazioni del circuito attraverso protocolli di verifica sistematici.

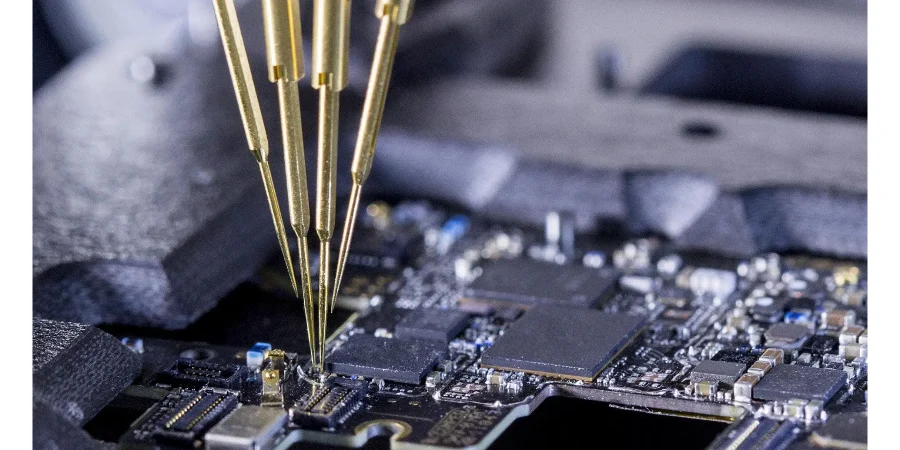

In-Circuit Testing (ICT) utilizza attrezzature a letto di chiodi fornendo accesso diretto ai singoli componenti. I sistemi ICT misurano i valori dei componenti con accuratezza ±0,1% rilevando difetti di assemblaggio inclusi componenti sbagliati e problemi di giunzioni di saldatura. I test coprono misurazioni di resistenza, capacità e induttanza attraverso frequenze audio fino a RF.

Flying Probe Testing impiega sonde di precisione posizionate con accuratezza ±25µm abilitando test flessibili senza requisiti di attrezzature. Questo approccio si dimostra prezioso per la verifica di prototipi e produzione a basso volume dove i costi delle attrezzature diventano proibitivi.

Boundary Scan Testing usa protocolli IEEE 1149.1 JTAG abilitando la verifica di circuiti digitali senza accesso fisico della sonda. Questo metodo si dimostra essenziale per assemblaggi ad alta densità caratterizzati da package BGA dove il sondaggio tradizionale diventa impraticabile.

Test Funzionali validano il funzionamento completo del sistema sotto condizioni specificate incluse sequenze di accensione e caratteristiche di prestazione. Le applicazioni avanzate PCB ad alta velocità richiedono misurazioni specializzate dell'integrità del segnale inclusa caratterizzazione dell'impedenza e analisi del diagramma dell'occhio.

Standard di Test Elettrici

Gli standard industriali forniscono framework sistematici garantendo qualità di test consistente attraverso diversi ambienti di produzione e requisiti di applicazione.

Standard Automotive: I requisiti di qualificazione AEC-Q100 richiedono caratterizzazione elettrica completa inclusi test del coefficiente di temperatura e analisi dello stress di tensione affrontando ambienti operativi severi e range di temperatura estesi.

Conformità Dispositivi Medici: Gli standard IEC 60601 stabiliscono rigorosi requisiti di sicurezza elettrica inclusi test di isolamento, misurazione della corrente di dispersione e verifica della protezione del paziente richiedendo test a doppio livello sia per prestazioni funzionali che conformità di sicurezza.

Requisiti Telecomunicazioni: Le raccomandazioni ITU-T definiscono protocolli di test elettrici inclusi test del tasso di errore di bit, analisi del jitter e caratterizzazione della risposta in frequenza garantendo interoperabilità tra produttori mantenendo i requisiti di qualità del segnale.

L'integrazione della gestione qualità utilizza controllo statistico dei processi abilitando monitoraggio in tempo reale della consistenza di produzione. Gli strumenti professionali calcolatore impedenza supportano lo sviluppo di programmi di test mentre le capacità del simulatore di circuiti abilitano la validazione pre-test dei risultati attesi.

Come Implementare i Test Elettrici

L'implementazione di successo dei test elettrici richiede pianificazione sistematica, selezione appropriata delle attrezzature e integrazione con i processi di produzione per massimizzare l'efficacia controllando i costi.

Sviluppo Strategia di Test: L'implementazione efficace inizia con strategia di test completa considerando requisiti del prodotto, volumi di produzione e obiettivi di qualità. L'analisi del rischio identifica punti di test critici mentre la simulazione dei guasti predice capacità di rilevamento dei difetti abilitando decisioni di copertura di test ottimizzate.

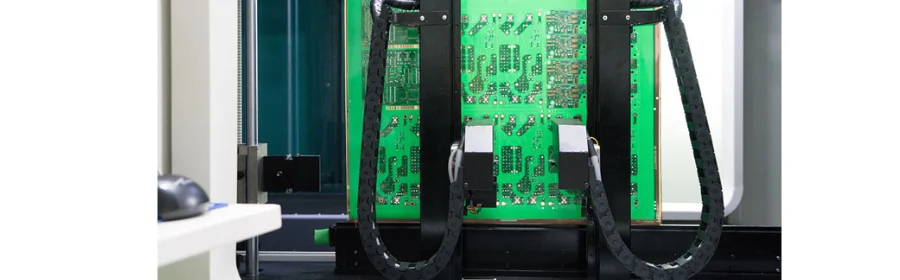

Selezione Attrezzature: La selezione delle attrezzature di test dipende dalla complessità del circuito, requisiti di frequenza e volumi di produzione. Le attrezzature di test automatizzate forniscono capacità ad alto throughput per la produzione di volume mentre i sistemi manuali offrono flessibilità per prototipi e applicazioni specializzate.

Integrazione Produzione: I processi di assemblaggio SMT beneficiano di test elettrici in-process abilitando rilevamento precoce dei difetti e ottimizzazione del processo. L'integrazione con operazioni di assemblaggio through-hole garantisce copertura completa attraverso prodotti a tecnologia mista mantenendo l'efficienza di produzione.

Gestione Dati: La raccolta dati completa abilita analisi statistiche identificando tendenze e problemi sistematici. L'integrazione con sistemi di produzione fornisce feedback in tempo reale supportando iniziative di miglioramento continuo e miglioramento della qualità attraverso le operazioni di produzione.

Perché i Marchi Leader Si Affidano a HILPCB per i Test Elettrici

In HILPCB, i test elettrici non sono un servizio opzionale—sono parte centrale del nostro processo di produzione. Ogni PCB che spediamo, da un prototipo a 2 strati a una costruzione HDI complessa, passa attraverso rigorosi test elettrici basati sui vostri requisiti di design e standard industriali.

Non modifichiamo o indoviniamo—seguiamo esattamente la vostra netlist, specifiche di impedenza e punti di test come forniti. Il nostro lavoro è verificare funzionalità, consistenza e affidabilità prima che le vostre schede entrino nella fase successiva di produzione o assemblaggio.

Cosa ci distingue:

- ✅ Test elettrici al 100% su tutti gli ordini, indipendentemente dalla quantità

- ✅ Flying probe + test con attrezzature per volumi bassi e alti

- ✅ Test di impedenza e alta velocità per design RF, microonde e digitali

- ✅ Supporto ingegneristico esperto per revisione del piano di test e feedback DFM

- ✅ Report di test dettagliati per tracciabilità e documentazione di conformità

Con capacità complete interne e controllo rigoroso del processo, aiutiamo i clienti a evitare difetti costosi, ridurre i tassi di guasto sul campo e mantenere uno standard consistente attraverso ogni lotto—che stiate spedendo ai mercati consumer o consegnando in settori regolamentati.

FAQ

Quali difetti elettrici possono identificare i test? I test elettrici rilevano circuiti aperti, cortocircuiti, deviazioni dei valori dei componenti e degradazione dell'integrità del segnale che potrebbero portare a guasti sul campo.

Come bilancia la copertura dei test la completezza con l'efficienza? La copertura dei test impiega analisi statistiche identificando punti di misurazione critici eliminando test ridondanti per copertura cost-effective.

Cosa determina la complessità del programma di test elettrici? La complessità dei test dipende dalla densità del circuito, range di frequenze e requisiti di affidabilità. I sistemi complessi richiedono protocolli di test completi.

Possono i test elettrici gestire assemblaggi ad alta densità? I sistemi moderni gestiscono assemblaggi ad alta densità attraverso tecnologie di sondaggio avanzate, implementazione boundary scan e tecniche di misurazione senza contatto.

Come influenzano i fattori ambientali l'accuratezza dei test? Le strutture professionali mantengono ambienti controllati con stabilità di temperatura e schermatura elettromagnetica garantendo accuratezza di misurazione consistente.