Assemblaggio PCB Through-Hole | Saldatura a Onda & Selettiva, Press-Fit, Classe 3

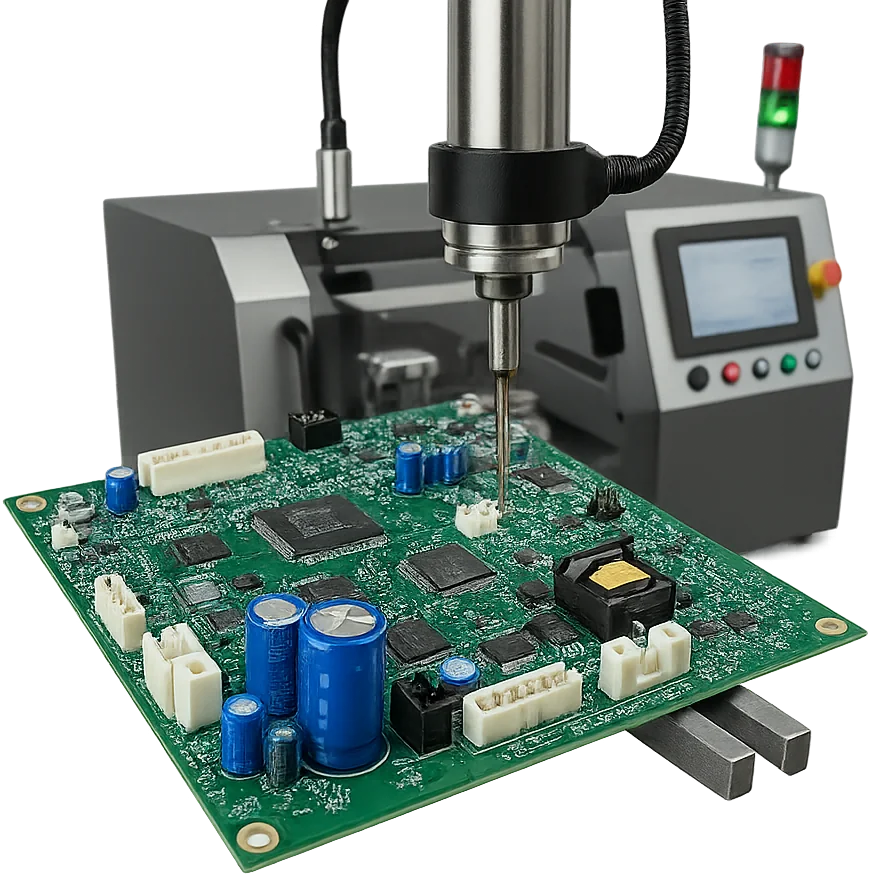

THT ad alta affidabilità per connettori, trasformatori e componenti di potenza: saldatura a onda/selettiva ottimizzata, press-fit, AOI/X-ray, ICT/FCT e tracciabilità MES. Flusso a tecnologia mista con sequenza SMT-first e finestre di rifusione controllate.

Eccellenza nella Ritenzione Meccanica e nel Controllo del Processo

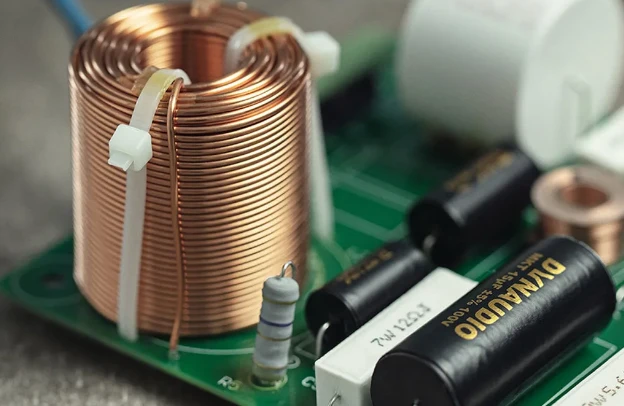

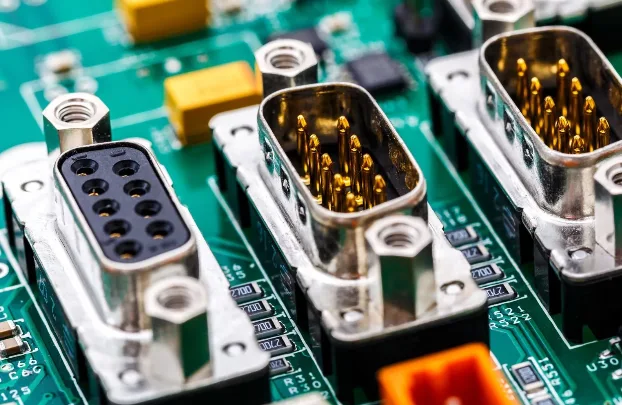

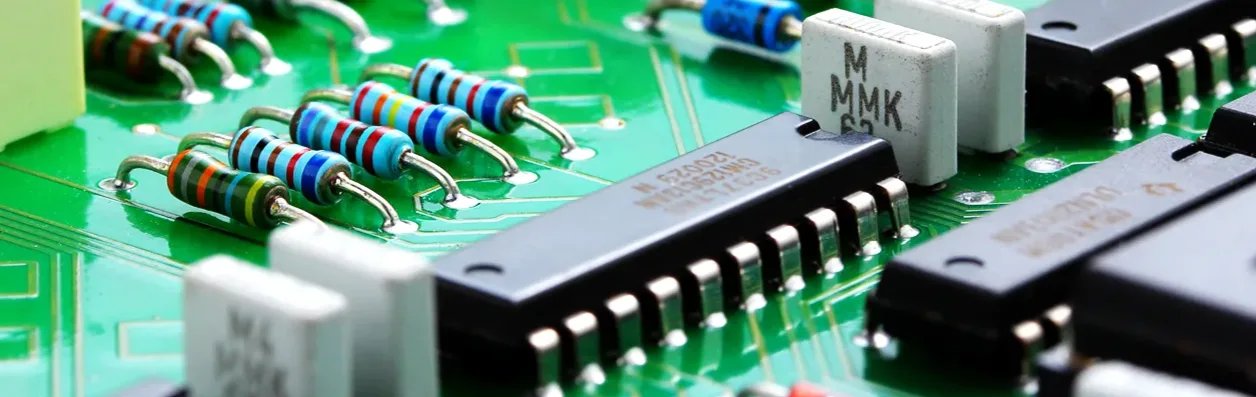

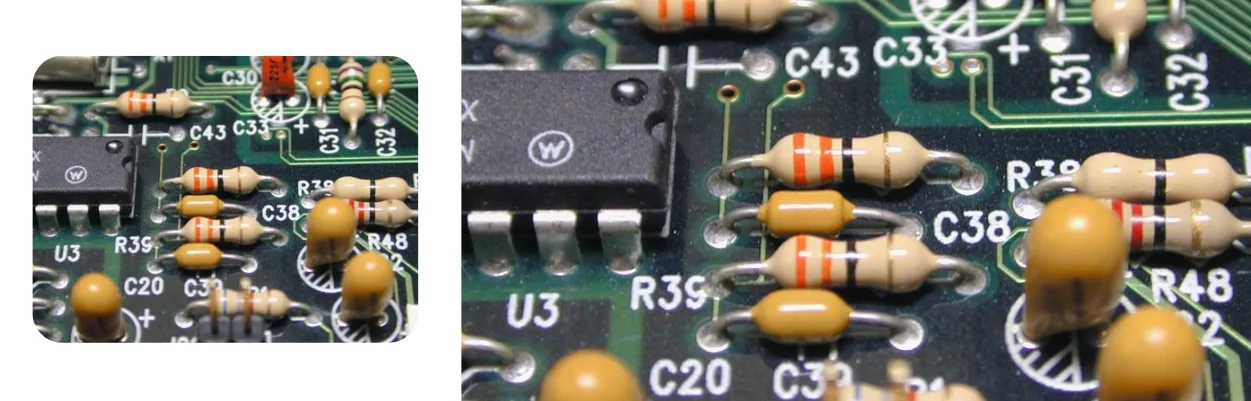

Resistenza del giunto e bilanciamento termico per applicazioni impegnativeLa tecnologia a fori passanti (THT) garantisce una ritenzione meccanica superiore e una robustezza elettrica per connettori, trasformatori e componenti passivi di grande massa esposti a vibrazioni, urti o cicli termici. I terminali che attraversano i barilotti placcati formano giunti duraturi con una resistenza alla trazione tipica di 5–10 lb per terminale (da cinque a dieci libbre per terminale; dipendente dal design), superando molti metodi di attacco SMT per assemblaggi mission-critical.

Regoliamo i parametri della saldatura a onda—temperatura di preriscaldamento superiore 100–130 °C (da cento a centotrenta gradi Celsius), attivazione controllata del flussante e tempo di permanenza di 3–4 s (da tre a quattro secondi)—per garantire un riempimento del barilotto >75% (maggiore del settantacinque percento) e filetti di saldatura uniformi con angoli di bagnatura ottimizzati tra 30°–60° (da trenta a sessanta gradi). Per costruzioni a tecnologia mista, la saldatura selettiva sotto azoto riduce l'ossidazione del 50–70% (da cinquanta a settanta percento), proteggendo gli assemblaggi SMT adiacenti.

Rischio Critico: Un preriscaldamento insufficiente, terminali ossidati o una densità del flussante impropria possono causare una scarsa bagnatura, vuoti o un riempimento incompleto del barilotto—compromettendo la continuità elettrica e la durata a fatica del giunto.

La Nostra Soluzione: Applichiamo la verifica della densità del flussante, campionatura a raggi X e sezioni trasversali e analisi dei vuoti di saldatura secondo i criteri IPC-A-610 Classe 3. La profilatura termica garantisce un delta-T (ΔT) inferiore a ±5 °C (più o meno cinque gradi Celsius) sullo spessore della scheda. Per i connettori ad alta corrente, implementiamo compensazione della massa termica e SPC a livello di attrezzatura per mantenere un riempimento uniforme e standard estetici.

Per la ritenzione senza saldatura, il press-fit fornisce connessioni a tenuta di gas valutate 10–50 N (da dieci a cinquanta newton) per pin. Convalidiamo la forza di inserimento, la resistenza alla trazione e la resistenza di continuità secondo IPC-9797. Dopo il test elettrico, gli assemblaggi passano senza soluzione di continuità alla costruzione di scatole o all'assemblaggio chiavi in mano per l'integrazione a livello di contenitore. Per la producibilità in fase di progettazione, consulta le nostre linee guida DFM.

- Tempo di contatto con l'onda regolato a 3–4 s (da tre a quattro secondi) per una completa bagnatura del barilotto

- Precisione posizionale della saldatura selettiva ≈±0.5 mm (più o meno zero virgola cinque millimetri)

- L'atmosfera di azoto riduce l'ossidazione/scorie di ~50–70% (da cinquanta a settanta percento)

- Formatura dei terminali con raggio di curvatura controllato per evitare stress sul corpo

- Profilatura termica registrata per le fasi di preriscaldamento, contatto e raffreddamento

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

Validazione della qualità attraverso ispezione multi-stadio

Riempimento del barilotto e integrità dei giunti dimostrati dai datiL'AOI post-onda rileva ponti, ghiaccioli e riempimento insufficiente con una risoluzione di ~50–100 μm (cinquanta-cento micrometri), mentre il campionamento X-ray verifica il riempimento del barilotto secondo gli standard IPC: tipicamente >75% per la Classe 2 e >90% (più del novanta percento) per la Classe 3. Le sezioni trasversali sui primi articoli confermano una placcatura in rame di 20–25 μm (venti-venticinque micrometri) e la penetrazione della saldatura.

La validazione elettrica utilizza ICT (copertura tipicamente >90%) e FCT secondo specifica; lo sviluppo dei test funzionali include controlli parametrici e di protocollo. Dove l'affidabilità del ciclo di vita è critica, il burn-in a 60–85 °C (sessanta-ottantacinque gradi Celsius) per 24–168 h (ventiquattro-centosessantotto ore) individua guasti precoci prima della spedizione.

- Rilevamento difetti AOI tipicamente >95% (più del novantacinque percento)

- Campionamento X-ray del riempimento del barilotto secondo accettazione IPC

- Verifiche di protrusione dei pin e planarità

- ICT/FCT con boundary-scan se necessario

Capacità Tecniche di Assemblaggio Through-Hole

Finestre di processo, attrezzature e ispezione allineate agli obiettivi di affidabilità

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Component Types | Assiali, Radial, DIP/SIP, Connettori | Trasformatori ad alta potenza, dissipatori personalizzati, press-fit | Component datasheet |

Soldering Process | Saldatura a onda automatizzata | Saldatura selettiva / robotizzata / manuale | IPC J-STD-001 |

Solder Alloys | Senza piombo SAC305 | Sn63/Pb37, HMP (alta temperatura) | IPC J-STD-006 |

Max Board Size | 450 × 500 mm | 1200 × 800 mm (percorso backplane) | Machine capability |

Board Thickness | 0.8–3.2 mm (zero virgola otto a tre virgola due) | Fino a 12 mm (fino a dodici millimetri) | IPC-A-600 |

Min Through-Hole Pitch | 2.54 mm (cento mil) | 1.27 mm (cinquanta mil) | Design guidelines |

Inspection Methods | Visuale + AOI | X-ray (AXI), AOI 3D | IPC-A-610 |

Testing | FCT (funzionale) | ICT, burn-in, boundary-scan | Customer spec |

Certifications | ISO 9001, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Quality standards |

Lead Time | 5–7 giorni (cinque a sette giorni) | 2–3 giorni espresso (due a tre giorni) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

THT DFM/DFA & Ottimizzazione del Riempimento dei Fori

Il gioco tra foro e piedino di 1.5–2.0× (uno virgola cinque a due volte) favorisce la risalita del saldatore senza eccessivo spazio; mantenere un anello di rame ≥0.25 mm (maggiore o uguale a zero virgola venticinque millimetri). Orientare i componenti con piedini lunghi perpendicolarmente alla direzione dell'onda per ridurre ombreggiature/ponti. Mantenere zone no-go per la saldatura selettiva di 3–5 mm (tre a cinque millimetri) dai componenti SMT vicini per proteggere i giunti rifluiti.

Specificare le dimensioni finali dei fori considerando una riduzione per placcatura di 50–75 μm (cinquanta a settantacinque micrometri). Aggiungere pad di test ≥0.75 mm (maggiore o uguale a zero virgola settantacinque millimetri) per ICT. Consultare la nostra checklist DFM e le note correlate su assemblaggio SMT per guide di pannello e riferimenti.

Hai bisogno di una revisione esperta del design?

Il nostro team di ingegneri fornisce analisi DFM gratuita e raccomandazioni di ottimizzazione

Flusso Completo del Processo di Assemblaggio THT

La formatura dei piedini utilizza un raggio di curvatura controllato (≈2× diametro del filo — due volte) per prevenire stress vicino al corpo. L'inserimento manuale o automatico raggiunge una precisione posizionale di ≈±0.5 mm (più/meno zero virgola cinque millimetri); la piegatura a ≈15–45° (quindici a quarantacinque gradi) fissa i componenti prima dell'onda. La densità del flusso è monitorata a 0.82–0.86 (zero virgola ottantadue a zero virgola ottantasei) per attivazione e bagnatura. Doppia onda (turbolenta + laminare) bilancia il riempimento completo contro la formazione di ponti.

I registri includono profili d'onda, certificati del flusso, analisi del bagno di saldatura, dati di riempimento dei fori e eventuali riparazioni. Per l'integrazione in custodie e kit di spedizione, consultare box build. Per backplane con schede molto spesse, coordinarsi con le capacità backplane PCB.

Prevenzione dei Difetti & SPC

Le modalità comuni—riempimento insufficiente, ponti, ghiaccioli, giunti freddi—sono controllate tramite regolazione del preriscaldamento, controlli della densità del flusso, angolo del nastro trasportatore 5–7° (cinque a sette gradi) e manutenzione del bagno (rimozione della scoria ogni 2–4 h — due a quattro ore). Le crepe nei barilotti sono mitigate da un raffreddamento controllato e giochi corretti. Il rischio di contraffazione è gestito secondo mitigazione contraffazione con controlli XRF/elettrici. L'SPC monitora densità del flusso, temperatura dell'onda e velocità del nastro con grafici di controllo per rilevare derivate precoci.

Implementazione THT per Applicazioni Specifiche

Controlli industriali (stadi di potenza, relè), moduli automobilistici sotto vibrazione, dispositivi medici con lunga durata, elettronica aerospaziale/militare che necessita documentazione e tracciabilità estesa. Per linee ad alta corrente o lunga durata, considerare rame più spesso o passare a PCB a rame spesso. Quando l'integrità del segnale è importante, coordinarsi con PCB ad alta velocità per la regolazione del lancio dei connettori.

Garanzia Ingegneristica & Certificazioni

Esperienza: programmi THT ad alta varietà con accettazione Classe 3 e profili di saldatura tracciabili.

Competenza: saldatura ad onda/selettiva con azoto, tolleranza dei fori press-fit (±0.05 mm — più/meno zero punto zero cinque millimetri), e audit di saldabilità.

Autorevolezza: lavorazione secondo IPC-A-610; test secondo IPC-9252 con ICT/FCT/boundary-scan.

Affidabilità: il MES collega ID lotto, documenti di viaggio e dati di test; i pacchetti qualità includono prove a raggi X/riempimento barile. Vedi gli articoli su saldatura ad onda e test funzionale per la metodologia.

Domande frequenti

How do you choose between wave and selective soldering?

What barrel fill is required for Class 2 vs. Class 3?

How do you ensure press-fit reliability?

Can you combine SMT and THT on the same build?

What testing options are available?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.