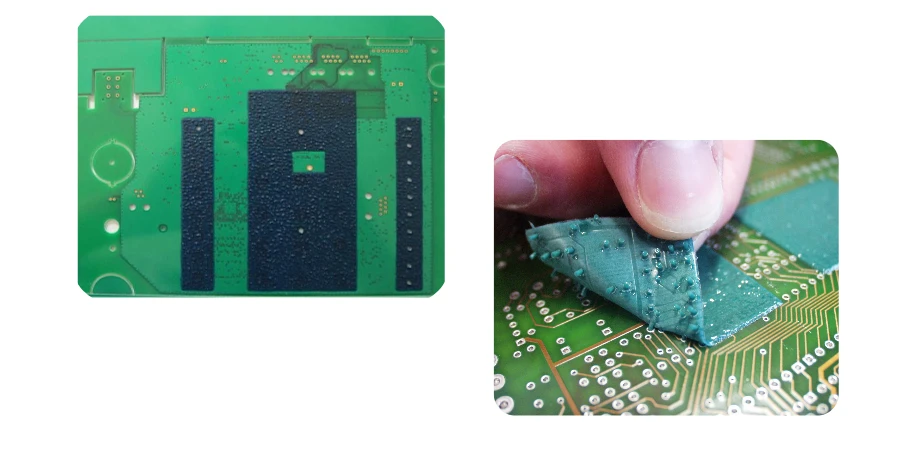

Presso Highleap PCB Factory (HILPCB), supportiamo un'ampia gamma di requisiti avanzati di produzione PCB—incluse opzioni di mascheratura removibile per scenari di assemblaggio complessi. Questa maschera rimovibile aiuta a proteggere contatti dorati, fori metallizzati passanti o altre aree critiche durante la saldatura a onda, saldatura selettiva o rivestimento conforme, eliminando la necessità di nastratura manuale o lavorazioni secondarie.

Come parte delle nostre capacità di produzione PCB a servizio completo, le soluzioni di mascheratura removibile sono disponibili su richiesta per semplificare il flusso di lavoro di assemblaggio garantendo al contempo una rimozione pulita e senza residui dopo la lavorazione.

Applicazioni Critiche per la Tecnologia PCB con Mascheratura Removibile

La mascheratura removibile svolge funzioni essenziali nell'assemblaggio moderno di PCB dove la maschera di saldatura permanente non può fornire una protezione adeguata. Durante l'assemblaggio a tecnologia mista che combina assemblaggio SMT e assemblaggio through-hole, i componenti SMT precedentemente saldati richiedono protezione dall'esposizione alla saldatura a onda. La maschera temporanea previene ponti di saldatura, danni ai componenti e contaminazione di aree sensibili.

La protezione dei contatti dorati durante l'assemblaggio rappresenta un'altra applicazione critica. I contatti che richiedono placcatura in oro post-assemblaggio devono rimanere privi di saldatura, ma una maschera di saldatura permanente impedirebbe l'accesso alla placcatura. La mascheratura removibile fornisce protezione temporanea durante la saldatura, per poi essere rimossa pulitamente per le successive operazioni di placcatura. Questo approccio elimina costosi supporti per placcatura selettiva garantendo al contempo una qualità costante.

La mascheratura per rivestimento conforme si dimostra particolarmente preziosa per applicazioni aerospaziali e automobilistiche. Connettori, punti di test e potenziometri di regolazione devono rimanere privi di rivestimento per funzionare. I nastri di mascheratura tradizionali richiedono applicazione e rimozione manuale, aumentando i costi di manodopera e le variazioni di qualità. La mascheratura removibile serigrafica garantisce una copertura precisa e ripetibile riducendo al contempo i tempi di assemblaggio del 60-80% rispetto ai metodi manuali.

Selezione dei Materiali e Compatibilità di Processo

I moderni materiali per mascheratura removibile offrono vantaggi distinti per diverse applicazioni:

Formulazioni a Base di Lattice

- Resistenza alla temperatura: Fino a 180°C

- Finestra di rimozione: 7-14 giorni ottimale

- Costo: Opzione più economica

- Limitazioni: Preoccupazioni per allergeni, compatibilità limitata con il reflow

Sistemi Acrilici a Base d'Acqua

- Resistenza alla temperatura: 260°C compatibile con lead-free

- Temperatura di polimerizzazione: 80-120°C

- Conformità ambientale: Zero VOC

- Caratteristiche di rimozione: Pelatura pulita fino a 60 giorni

Composti di Gomma Sintetica

- Resistenza alla temperatura: 280°C+ per applicazioni specializzate

- Resistenza chimica: Superiore per processi aggressivi

- Flessibilità: Mantiene le proprietà da -40°C a +150°C

- Applicazione: Ideale per depositi spessi e copertura 3D

Parametri Critici del Processo:

Le specifiche di spessore variano per applicazione:

- Protezione di superficie piana: 0,1-0,2mm

- Copertura componenti: 0,3-0,5mm

- Supporti per saldatura a onda: 0,5-1,0mm

- Mascheratura rivestimento conforme: 0,15-0,25mm

Parametri di serigrafia:

- Conteggio maglie: 60-80 fili/pollice per applicazioni standard

- Spessore emulsione: 20-50μm sopra la maglia

- Distanza di stacco: 3-5mm

- Velocità di stampa: 50-100mm/secondo

- Angolo racla: 45-60 gradi

La finestra di rimozione rappresenta una specifica critica ma spesso trascurata. I fattori ambientali influenzano significativamente l'adesione nel tempo - l'esposizione UV può ridurre la finestra di rimozione del 50%, mentre l'umidità accelera l'adesione in alcune formulazioni. Stabilire programmi di rimozione documentati basati sulle specifiche condizioni di conservazione garantisce una rimozione costante e senza danni.

Linee Guida di Design per l'Implementazione della Mascheratura Removibile

L'implementazione efficace della mascheratura removibile richiede un'attenta considerazione del design fin dalla fase iniziale del layout PCB:

Regole di Design Critiche:

→ Estensioni dei Confini della Maschera

- Minimo 0,5mm oltre l'area protetta per tolleranza di registrazione

- 1,0mm preferito per applicazioni di saldatura a onda

- 2,0mm per aree che richiedono sigillatura completa

→ Requisiti di Raggio degli Angoli

- Angoli interni: raggio minimo di 0,5mm

- Angoli esterni: raggio minimo di 0,3mm

- Previene strappi durante la rimozione

- Migliora il flusso del materiale durante l'applicazione

→ Distanze dai Componenti

- Package QFP/QFN: minimo 0,3mm dal bordo del pad

- Array BGA: 0,5mm dalle sfere più esterne

- Componenti 0402: 0,2mm di distanza

- Connettori: seguire le zone di esclusione del produttore

Best Practice di Documentazione:

Il successo dell'applicazione della mascheratura removibile dipende fortemente dalla chiara comunicazione tra i team di design e produzione. Il pacchetto dati di fabbricazione dovrebbe includere:

Layer Gerber Dedicato

- Utilizzare una nomenclatura univoca (es. .GPM per mascheratura removibile superiore)

- Codifica colore diversa dalla maschera permanente

- Note chiare sulla funzione del layer

Disegni di Assemblaggio

- Specifiche sulla tempistica di rimozione

- Limiti di esposizione alla temperatura

- Aree che richiedono attenzione speciale

- Foto di riferimento dell'applicazione corretta

Modelli 3D

- Includere lo spessore della maschera nei file step

- Evidenziare le aree di interesse

- Verificare la compatibilità con i supporti

La documentazione inadeguata causa il 30% dei fallimenti della mascheratura removibile. L'investimento in documentazione completa paga dividendi attraverso la riduzione degli scarti e l'avvio più rapido della produzione.

Integrazione del Processo Produttivo e Controllo Qualità

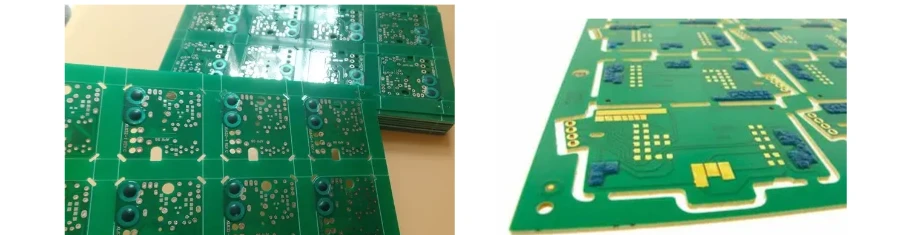

L'integrazione della mascheratura removibile nella produzione standard di PCB multistrato richiede una validazione del processo che garantisca la compatibilità con le operazioni esistenti. I parametri di serigrafia tra cui pressione della racla, velocità e distanza di stacco richiedono ottimizzazione per ciascun materiale di mascheratura. Le velocità di stampa tipiche variano da 50-100mm/secondo con distanza di stacco di 3-5mm.

I profili di polimerizzazione devono bilanciare la polimerizzazione completa con i limiti termici del substrato. Forni a convezione impostati a 100-120°C con tempi di permanenza di 5-10 minuti si adattano alla maggior parte delle formulazioni acriliche. Una polimerizzazione insufficiente causa scarsa adesione e sopravvivenza al processo, mentre una temperatura eccessiva può danneggiare componenti o substrati sensibili alla temperatura.

L'ispezione qualitativa si concentra sulla completezza della copertura, uniformità dello spessore e livello di adesione. L'ispezione visiva con ingrandimento 10X rivela microfori, aree sottili o contaminazione. Test di adesione utilizzando prove di pelatura calibrate garantiscono un legame sufficiente senza richiedere forza eccessiva per la rimozione. Il controllo statistico di processo monitora questi parametri, identificando tendenze prima che si verifichino difetti.

Analisi Costi-Benefici e Considerazioni sul ROI

L'implementazione della tecnologia di mascheratura removibile richiede un investimento iniziale nella preparazione dello schermo e nello sviluppo del processo, tipicamente $500-2000 per design. Tuttavia, il risparmio di manodopera compensa rapidamente questi costi. Le operazioni di mascheratura manuale richiedono in media 2-5 minuti per scheda a seconda della complessità. L'applicazione della mascheratura removibile aggiunge solo secondi alle operazioni di serigrafia, riducendo il costo del lavoro dell'80-90%.

I costi dei materiali variano da $0,10-0,50 per scheda a seconda dell'area di copertura e dello spessore. Confrontate questo con i costi del nastro di mascheratura manuale di $0,05-0,15 più spese di manodopera significativamente più elevate. Per volumi di produzione superiori a 100 pezzi, la mascheratura removibile offre chiari vantaggi economici migliorando al contempo coerenza e affidabilità.

I miglioramenti qualitativi aumentano ulteriormente il ROI. Le variazioni nella mascheratura manuale causano tassi di difettosità del 2-5% dovuti a copertura incompleta o contaminazione da residui. La mascheratura removibile correttamente implementata riduce i difetti sotto lo 0,5%, eliminando costi di rilavorazione e ritardi di consegna. Per applicazioni ad alta affidabilità, questi miglioramenti qualitativi giustificano l'implementazione indipendentemente dalle considerazioni di volume.

FAQ

Quando dovrei considerare la mascheratura removibile rispetto alla maschera di saldatura permanente?

Utilizzare la mascheratura removibile quando le aree richiedono protezione temporanea durante processi specifici ma necessitano di esposizione successivamente. Gli scenari comuni includono la protezione di contatti dorati durante la saldatura a onda, aree di esclusione per rivestimento conforme e protezione di componenti installati durante la saldatura selettiva. La maschera permanente è adatta per aree che richiedono protezione permanente.

Qual è il tipico impatto sui tempi di consegna aggiungendo la mascheratura removibile?

Aggiungere la mascheratura removibile ai design esistenti tipicamente estende la produzione di 1-2 giorni per la preparazione degli schermi e la configurazione del processo. Gli ordini successivi non richiedono tempo aggiuntivo poiché l'operazione di serigrafia si integra nel flusso di assemblaggio standard. Per progetti di assemblaggio chiavi in mano, parallelizziamo queste operazioni minimizzando l'impatto.

La mascheratura removibile può sopravvivere a cicli multipli di reflow?

Le mascherature removibili di qualità resistono a 2-3 cicli standard di reflow lead-free (picco 260°C) senza degradazione. Tuttavia, ogni ciclo termico aumenta leggermente l'adesione, potenzialmente complicando la rimozione. Per applicazioni che richiedono multiple esposizioni ad alta temperatura, specificare formulazioni ad alta temperatura e pianificare la rimozione immediatamente dopo il processo termico finale.

Come influisce la mascheratura removibile sulla testabilità dei PCB?

La mascheratura removibile può coprire i punti di test durante l'assemblaggio, per poi essere rimossa per il test in-circuit. Questo protegge i pad di test dalla contaminazione di saldatura mantenendo pieno accesso al test. Progettare attrezzature di test considerando le variazioni di spessore della maschera. Alcuni produttori lasciano la maschera in posizione, testando attraverso il materiale utilizzando sonde caricata a molla.

Quali sono le considerazioni ambientali?

Le moderne mascherature removibili a base d'acqua non contengono inquinanti atmosferici pericolosi (HAPs) o sostanze dannose per l'ozono. Il materiale della maschera rimosso si qualifica come rifiuto solido non pericoloso nella maggior parte delle giurisdizioni. Le formulazioni polimerizzabili agli UV riducono ulteriormente l'impatto ambientale eliminando i solventi e riducendo il consumo energetico durante la polimerizzazione.

La mascheratura removibile può essere rilavorata se si verificano errori di applicazione?

La maschera fresca non polimerizzata si rimuove facilmente con solventi appropriati, tipicamente acqua per i tipi acrilici o alcol per materiali a base di gomma. Una volta polimerizzata, la rimozione diventa difficile senza danneggiare la superficie del PCB. La prevenzione attraverso un adeguato controllo del processo si dimostra più efficace che tentare rilavorazioni. Revisioni del design che individuano potenziali problemi in anticipo prevengono errori costosi.