Quando un importante produttore automobilistico ha avuto bisogno di aggiornare il sistema di controllo della catena di montaggio, le sue specifiche contenevano una frase fondamentale: "Zero tolleranza ai tempi di fermo non pianificati". Questo requisito guida ogni aspetto della progettazione e della produzione di PCB PLC, dalla selezione dei componenti fino al collaudo finale e alla certificazione.

I controllori logici programmabili rappresentano il sistema nervoso della moderna automazione industriale, in grado di controllare tutto, dai semplici nastri trasportatori ai complessi processi chimici. I PCB all'interno di questi sistemi devono garantire decenni di funzionamento affidabile in condizioni che distruggerebbero l'elettronica di consumo.

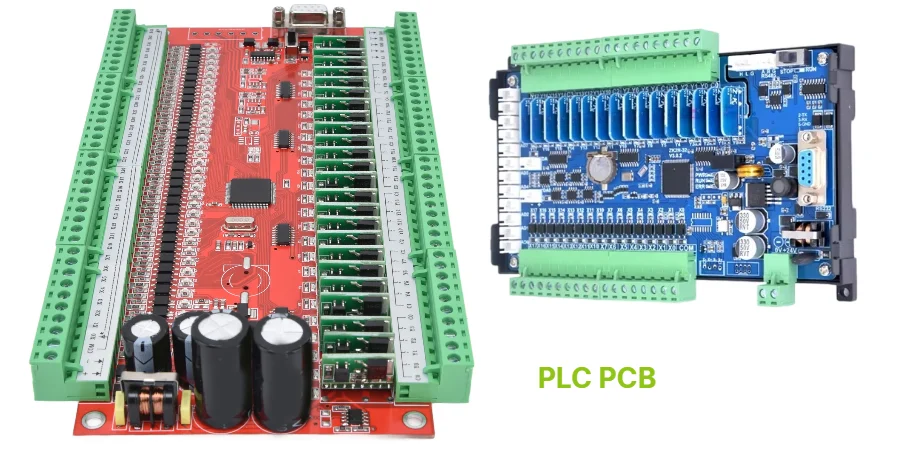

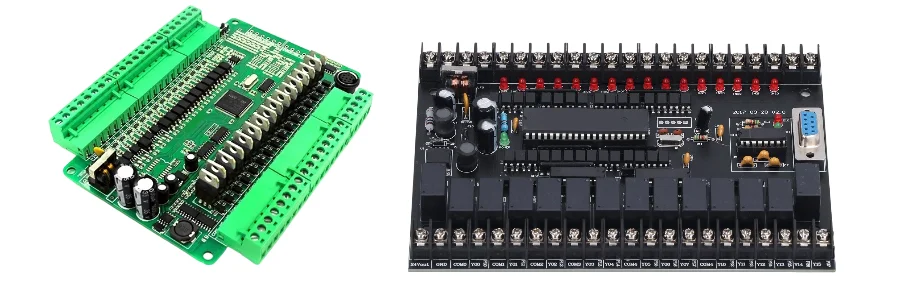

Progettazione PCB e circuiti di interfaccia del modulo I/O PLC

I moduli di ingresso/uscita costituiscono l'interfaccia critica tra i sistemi di controllo PLC e i dispositivi di campo. La progettazione di PCB deve gestire diversi tipi di segnale, fornendo al contempo un robusto isolamento e protezione contro gli ambienti elettrici industriali.

Design del modulo di ingresso digitale: gli ingressi digitali gestiscono segnali a 24 V CC con filtraggio del rumore e isolamento. I circuiti di ingresso utilizzano optoaccoppiatori per l'isolamento a 2500 V tra i circuiti di campo e logici. L'impedenza di ingresso standardizzata a una corrente nominale di 7 mA garantisce la compatibilità con vari dispositivi di campo.

Implementazione dell'uscita digitale: i moduli di uscita forniscono la commutazione per i dispositivi di campo utilizzando contatti relè o interruttori a stato solido. Le uscite a transistor offrono una commutazione più rapida, ma richiedono un'attenta selezione del carico induttivo. Le uscite a relè offrono un migliore isolamento e una maggiore gestione della corrente con una velocità di commutazione limitata.

Elaborazione del segnale analogico: i moduli analogici gestiscono segnali industriali, inclusi loop di corrente da 4-20 mA, segnali di tensione da 0 a 10 V e ingressi per termocoppie. La risoluzione ADC varia tipicamente da 12 a 16 bit con una precisione dello 0,1% negli intervalli di temperatura industriale. La reiezione di modo comune impedisce l'interferenza dell'anello di massa negli anelli di corrente.

Protezione e isolamento: tutti i circuiti I/O richiedono una solida protezione contro i transitori di tensione, le scariche elettrostatiche e l'inversione di polarità. I dispositivi di protezione contro le sovratensioni e i transorb proteggono dai guasti elettrici, mentre i fusibili forniscono una protezione da sovracorrente con indicazione di sgancio.

Interfacce PCB per comunicazioni industriali

I moderni sistemi PLC si basano su solide interfacce di comunicazione per l'integrazione della rete di automazione industriale. La progettazione PCB deve supportare più protocolli mantenendo la compatibilità elettromagnetica e l'isolamento elettrico.

Integrazione Ethernet: Ethernet standard fornisce connettività di rete aziendale, mentre protocolli industriali come EtherNet/IP e PROFINET consentono la comunicazione dei dispositivi di campo in tempo reale. Il design del PCB include trasformatori di isolamento e protezione contro le sovratensioni per ambienti industriali.

Implementazione dell'interfaccia Fieldbus: i protocolli tradizionali, tra cui PROFIBUS, DeviceNet e CANopen, richiedono circuiti di interfaccia specializzati. Ogni protocollo ha requisiti elettrici specifici per i livelli di segnale, la terminazione e l'isolamento con connettori specifici del protocollo e gestione dei cavi.

Design della comunicazione seriale: le interfacce RS-232, RS-485 e RS-422 forniscono la connettività dei dispositivi legacy. Le reti RS-485 richiedono una terminazione e una polarizzazione adeguate per una comunicazione affidabile a lunga distanza. L'isolamento impedisce la formazione di loop di terra nelle installazioni industriali.

Architettura di comunicazione modulare: i PLC moderni utilizzano design modulari in cui le interfacce di comunicazione sono moduli PCB separati. Ciò consente la personalizzazione specifica dell'applicazione mantenendo piattaforme di controllo comuni. I moduli sostituibili a caldo richiedono un'attenta progettazione del connettore e una protezione ESD.

Standard di produzione di PCB di livello industriale

I PCB PLC devono soddisfare rigorosi standard di produzione che garantiscono un funzionamento affidabile in ambienti industriali difficili per una durata prolungata. La selezione dei materiali, i processi di assemblaggio e il controllo qualità contribuiscono a garantire un'affidabilità di livello industriale.

Requisiti dei materiali: le applicazioni industriali richiedono materiali PCB ad alta Tg con maggiore stabilità termica e resistenza meccanica. Temperature di transizione vetrosa superiori a 170°C garantiscono stabilità dimensionale durante i cicli termici. FR4 PCB i substrati soddisfano i requisiti ignifughi UL94 V-0 per applicazioni di sicurezza.

Specifiche di costruzione: I design [PCB multistrato] (/products/multilayer-pcb) forniscono piani di alimentazione e massa dedicati per una distribuzione pulita del segnale. La struttura in rame pesante (2-6 once) gestisce correnti elevate mantenendo cadute di tensione accettabili con percorsi ridondanti per le linee di alimentazione critiche.

Selezione della finitura superficiale: HASL offre un'eccellente affidabilità del giunto di saldatura e resistenza ambientale per applicazioni industriali. ENIG offre una planarità superiore per componenti a passo fine con una migliore resistenza alla corrosione in ambienti umidi.

Processi di controllo qualità: l'assemblaggio industriale di PCB richiede processi controllati con monitoraggio statistico. Ogni PCB PLC viene sottoposto a test elettrici completi, inclusi test in-circuit, test funzionali e verifica boundary scan. L'ispezione ottica automatizzata verifica la qualità dell'assemblaggio prima del test funzionale.

Test ambientali e convalida dell'affidabilità

I sistemi PLC devono funzionare in modo affidabile in condizioni ambientali estreme per una durata operativa misurata in decenni. I test completi convalidano i margini di progettazione e identificano le potenziali modalità di guasto.

Prestazioni di temperatura: i PCB PLC mantengono il funzionamento a temperature ambiente comprese tra -20°C e +70°C mentre gestiscono la generazione di calore interna. I cicli termici accelerati simulano anni di variazioni di temperatura giornaliere, convalidando l'affidabilità dei giunti di saldatura e la stabilità dei componenti.

Resistenza all'umidità e alla corrosione: gli ambienti industriali espongono i sistemi a livelli di umidità che si avvicinano al 95% senza condensa. I test in nebbia salina e con gas a flusso misto convalidano la resistenza agli ambienti corrosivi nei processi chimici e nelle applicazioni marine.

Robustezza meccanica: l'installazione in prossimità di macchinari pesanti sottopone i sistemi a vibrazioni continue e carichi d'urto. I test secondo gli standard IEC 60068 convalidano l'integrità del progetto meccanico in condizioni di vibrazione industriale con tecniche di montaggio dei componenti adeguate.

Convalida EMC: i sistemi PLC devono funzionare in ambienti elettromagneticamente rumorosi limitando le emissioni elettromagnetiche. I test includono l'immunità contro le interferenze esterne e la verifica delle emissioni per la conformità agli standard industriali.

Progettazione di CPU PLC e moduli di elaborazione

L'unità di elaborazione centrale implementa algoritmi di controllo gestendo la comunicazione con i moduli I/O e i sistemi esterni. Il design del modulo CPU bilancia le prestazioni di elaborazione con i requisiti di affidabilità industriale.

Selezione del processore: i microcontroller industriali devono funzionare in intervalli di temperatura estesi con una maggiore immunità elettromagnetica. I processori ARM Cortex offrono prestazioni eccellenti, mentre i processori industriali specializzati forniscono periferiche PLC integrate.

Architettura di memoria: i sistemi PLC richiedono RAM volatile per l'esecuzione del programma e memoria non volatile per l'archiviazione dei programmi e la registrazione dei dati. La FRAM o EEPROM fornisce l'archiviazione ritentiva dei dati, mentre la batteria di backup mantiene il contenuto della RAM durante le interruzioni di corrente.

Prestazioni in tempo reale: gli algoritmi PLC richiedono un'esecuzione deterministica con tempi di scansione misurati in millisecondi. I sistemi operativi in tempo reale garantiscono prestazioni di temporizzazione costanti, mentre i timer hardware forniscono una temporizzazione precisa per le funzioni critiche.

Elaborazione della comunicazione: i moderni PLC gestiscono più protocolli contemporaneamente mantenendo le prestazioni di controllo in tempo reale. I processori di comunicazione dedicati o l'accelerazione hardware scaricano la comunicazione dai processori di controllo principali.

Progettazione di alimentatori per PLC industriali

Gli alimentatori PLC forniscono un'alimentazione pulita e stabile in ampi intervalli di ingresso, resistendo ai disturbi elettrici comuni negli ambienti industriali. La progettazione dell'alimentazione influisce in modo significativo sull'affidabilità complessiva del sistema e sulla compatibilità elettromagnetica.

Condizionamento degli ingressi: i rifornimenti industriali gestiscono variazioni della tensione di ingresso del ±15% mantenendo le uscite regolate. I filtri di ingresso sopprimono le emissioni condotte e forniscono l'immunità ai transitori. La correzione del fattore di potenza migliora l'efficienza e riduce la distorsione armonica.

Architettura multi-rail: i sistemi PLC richiedono più guide di tensione, tra cui 24 V CC per i dispositivi di campo, 5 V CC per i circuiti logici, 3,3 V CC per i microprocessori e alimentatori isolati per le interfacce di comunicazione. Ogni binario richiede una regolazione e un filtraggio adeguati.

Sicurezza e monitoraggio: le applicazioni di sicurezza possono richiedere un isolamento rinforzato tra l'alimentazione in ingresso e i circuiti di controllo. Il monitoraggio della tensione rileva le condizioni di sottotensione e sovratensione che influiscono sul funzionamento del sistema. Il monitoraggio della corrente consente la diagnostica del carico e la manutenzione preventiva.

I moderni sistemi PLC utilizzano spesso architetture backplane PCB per la costruzione modulare e la comunicazione affidabile tra i moduli. I nostri servizi di assemblaggio di piccoli lotti consentono lo sviluppo di prototipi e configurazioni PLC specializzate.

Domande frequenti

D: Cosa rende i PCB PLC diversi dai PCB industriali standard? I PCB PLC richiedono architetture modulari, interfacce I/O estese, capacità di comunicazione in tempo reale e conformità agli standard di automazione industriale come IEC 61131 con una maggiore resistenza ambientale.

D: Quanto durano i PCB PLC in ambienti industriali? I PCB PLC ben progettati raggiungono una durata operativa di 15-20 anni con una corretta manutenzione. I fattori di successo includono componenti di livello industriale, una solida protezione ambientale e margini di progettazione elettrica/termica conservativi.

D: Quali test ambientali sono necessari per la certificazione PLC? I test completi includono cicli di temperatura (da -25 °C a +70 °C), test di umidità (95% RH), test di vibrazione/urti secondo gli standard IEC 60068 e compatibilità elettromagnetica secondo gli standard IEC 61000.

D: Come si garantisce la disponibilità dei componenti per lunghi cicli di vita del PLC? La selezione strategica dei componenti enfatizza le roadmap di disponibilità a lungo termine, le opzioni di origine multiple e le alternative di livello automobilistico. Le partnership con i fornitori e la gestione dell'inventario garantiscono una capacità di produzione continua.

D: Quali protocolli di comunicazione stanno diventando standard? I protocolli basati su Ethernet come EtherNet/IP e PROFINET dominano sempre di più grazie alla compatibilità dell'infrastruttura IT. I protocolli fieldbus tradizionali rimangono importanti per l'integrazione legacy e le applicazioni specializzate.