Produzione di PCB High-Tg | Affidabilità termica 170–200 °C (da centosettanta a duecento) | Elettronica automobilistica e di potenza

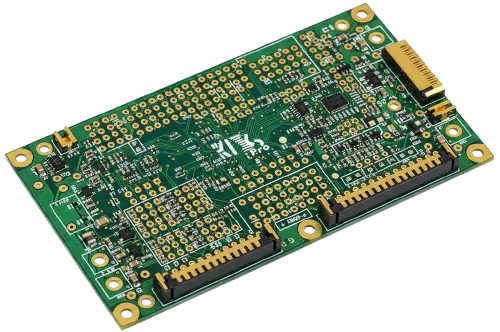

Fornitore di PCB High-Tg per ambienti difficili: Tg 170–200 °C (da centosettanta a duecento), basso CTE sull'asse Z, resistenza al reflow senza piombo (tre cicli a 260 °C) e cicli termici validati da −40 a +125 °C (da meno quaranta a più centoventicinque). Capacità IATF 16949 e ISO 13485 con piena tracciabilità.

Temperatura di transizione vetrosa e stabilità termomeccanica

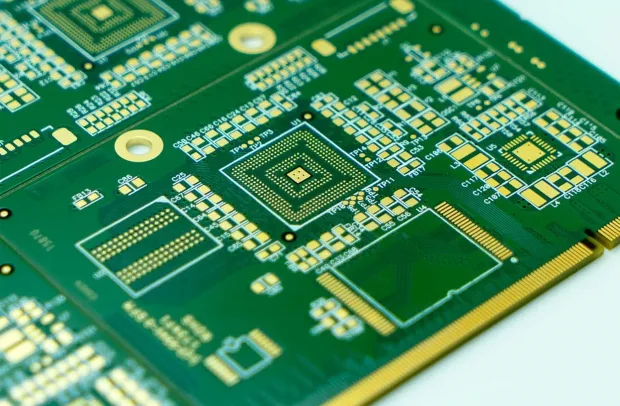

Scienza dei materiali per un funzionamento prolungato ad alte temperatureI PCB ad alto Tg sono selezionati quando le condizioni operative superano i limiti standard dei PCB FR-4—tipicamente temperature di servizio continue superiori a ~130 °C (circa centotrenta gradi Celsius) o multipli cicli di rifusione senza piombo. La temperatura di transizione vetrosa (Tg) definisce il punto in cui la resina passa da uno stato vetroso a uno gommoso; aumentare la Tg da ~130–140 °C a 170–180 °C (centosettanta a centottanta gradi Celsius) amplia la finestra termica sicura prima di un'espansione significativa sull'asse Z e del rischio di delaminazione.

Sotto la Tg, il coefficiente di espansione termica (CTE) sull'asse Z è tipicamente 50–70 ppm/°C (cinquanta a settanta parti per milione per grado Celsius), ma sopra la Tg può salire a ~220–300 ppm/°C (circa duecentoventi a trecento), causando stress nei via-barrel e potenziale rottura durante la rifusione o i cicli termici. I nostri protocolli di qualificazione termica includono cicli −40 ↔ +125 °C (meno quaranta a più centoventicinque gradi Celsius) e verifica tramite sezioni trasversali per identificare precocemente guasti latenti. Per esigenze RF miste o ad alta velocità a temperature elevate, considerare stackup di PCB ad alta frequenza utilizzando sistemi di resina a bassa perdita.

Rischio critico: Un'eccessiva espansione sull'asse Z o la degradazione della resina sopra la Tg possono causare affaticamento dei via-barrel, sollevamento dei pad o formazione di CAF (filamento anodico conduttivo)—specialmente durante multipli passaggi di rifusione o shock termici. Materiali con CTE non corrispondenti tra gli strati possono indurre stress interlaminare e delaminazione sotto alta umidità o cicli di potenza.

La nostra soluzione: Utilizziamo IPC-6012 Classe 3 e test di affidabilità termica per qualificare sistemi di resina ad alto Tg. Attraverso analisi TMA (Thermo-Mechanical Analysis) e validazione DSC, garantiamo una stabilità della Tg di ±5 °C (più o meno cinque gradi Celsius) tra i lotti. Laminazione controllata, modellazione del flusso di resina e selezione di compromesso Df/Tg offrono prestazioni ottimizzate per applicazioni automotive, aerospaziali ed elettronica di potenza. Per affidabilità estrema e gestione del calore, valutare opzioni di PCB ceramici o PCB termici.

- Tg tipica 170–180 °C con opzioni ≥200 °C (maggiore o uguale a duecento)

- CTE sull'asse Z mantenuto basso sotto la Tg: 50–70 ppm/°C (cinquanta a settanta)

- Compatibile con saldatura senza piombo: 3× 260 °C (tre cicli a duecentosessanta gradi Celsius)

- Obiettivi di tempo di delaminazione: T260 >10 min, T288 >5 min (maggiore di dieci e maggiore di cinque minuti)

- Mitigazione CAF tramite chimica della resina e trattamento del vetro

- Controllo della deformazione ≤0.5–0.75% (minore o uguale a zero virgola cinque a zero virgola settantacinque percento)

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

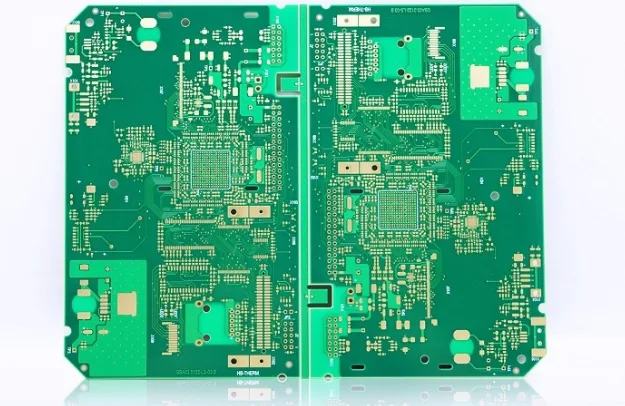

Controllo della Laminazione e Gestione del Flusso di Resina

Ottimizzazione del processo per la stabilità termica multistratoI prepreg High-Tg presentano un flusso di resina inferiore rispetto agli FR-4 standard, quindi adattiamo i profili pressione-temperatura per ottenere un legame senza vuoti e una completa polimerizzazione. Le temperature massime tipiche di laminazione raggiungono 185–195 °C (centottantacinque a centonovantacinque) con bande di pressione di 250–450 psi (duecentocinquanta a quattrocentocinquanta). La pre-essiccazione dell'umidità a 120–150 °C (centoventi a centocinquanta) per 2–6 ore stabilizza le proprietà dielettriche e riduce il rischio di CAF. Consulta le nostre note sulla lavorazione multistrato per i punti di controllo delle sezioni trasversali.

Per progetti con correnti continue elevate o dispersione termica, abbina materiali High-Tg a piani PCB con rame spesso per gestire i gradienti termici, pianificando una maggiore massa termica durante l'assemblaggio.

- Ramp di laminazione personalizzate per ogni sistema di resina

- Pre-essiccazione e stoccaggio di grado MSL per controllare l'umidità

- Precisione di registrazione ±75 μm (più/meno settantacinque micrometri)

- Verifica delle sezioni trasversali secondo IPC-A-600

- Validazione dello shock termico da −40 a +125 °C (meno quaranta a più centoventicinque)

Specifiche Tecniche PCB High-Tg

Progettato per prestazioni termiche e affidabilità

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 2–28 strati (da due a ventotto) | 40+ strati (quaranta o più) | IPC-2221 |

Base Materials | FR-4 High-Tg (es. S1000-2M, IT-180A; Tg ≥170 °C — maggiore o uguale a centosettanta) | Poliimmide, Megtron 6, RO4350B | IPC-4101 |

Glass Transition Temp (Tg) | 170–180 °C (da centosettanta a centottanta) | ≥200 °C (maggiore o uguale a duecento; fino a 280 °C) | IPC-TM-650 2.4.25 |

Decomposition Temp (Td) | ≥340 °C (maggiore o uguale a trecentoquaranta) | >360 °C (maggiore di trecentosessanta) | IPC-TM-650 2.4.24.6 |

Board Thickness | 0.6–3.2 mm (da zero punto sei a tre punto due) | 0.4–6.0 mm (da zero punto quattro a sei punto zero) | IPC-A-600 |

Copper Weight | 1–3 oz (da uno a tre once) | 0.5–6 oz (da zero punto cinque a sei; rame pesante) | IPC-4562 |

Min Trace/Space | 100/100 μm (4/4 mil; cento per cento micrometri) | 75/75 μm (3/3 mil; settantacinque per settantacinque micrometri) | IPC-2221 |

Min Hole Size (Mechanical) | 0.20 mm (otto mils) | 0.15 mm (sei mils) | IPC-2222 |

Max Panel Size | 571.5 × 609.6 mm | 571.5 × 1200 mm | Manufacturing capability |

Surface Finish | HASL senza piombo, ENIG, OSP | Argento a immersione, ENEPIG, Oro duro | IPC-4552/4556 |

Quality Testing | AOI, E-test, Controlli di impedenza | Shock termico, TMA/DSC, TDR, X-ray | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Industry standards |

Lead Time | 5–10 giorni (da cinque a dieci) | 3–5 giorni (da tre a cinque) spedito | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Affidabilità delle Vie e Controllo dell'Espansione sull'Asse Z

Sopra la Tg, l'espansione differenziale tra i cilindri di rame e il dielettrico aumenta rapidamente—tipicamente da 50–70 ppm/°C (cinquanta a settanta) a ~220–300 ppm/°C (circa duecentoventi a trecento). Mitighiamo il rischio di crepe nei cilindri attraverso rapporti di aspetto moderati (≤8:1 dove possibile), vie riempite di resina per >500 (più di cinquecento) cicli termici e avvolgimento di rame controllato. Per un funzionamento prolungato oltre ~170–180 °C (centosettanta a centottanta), considera le linee guida per PCB in poliammide e, dove la conduttività termica è critica, le alternative PCB in ceramica.

Il test di sollecitazione degli interconnessi (IST) rileva interconnessi marginali prima dell'uso sul campo, con obiettivi di resistenza di 200–500 cicli (duecento a cinquecento). Le microsezioni verificano la placcatura delle pareti dei fori ≥20–25 μm (maggiore o uguale a venti a venticinque micrometri). Il controllo dell'umidità (<30% RH — meno del trenta percento di umidità relativa) riduce la suscettibilità alla CAF e stabilizza le proprietà elettriche.

Matrice di Selezione dei Materiali e Compromessi Applicativi

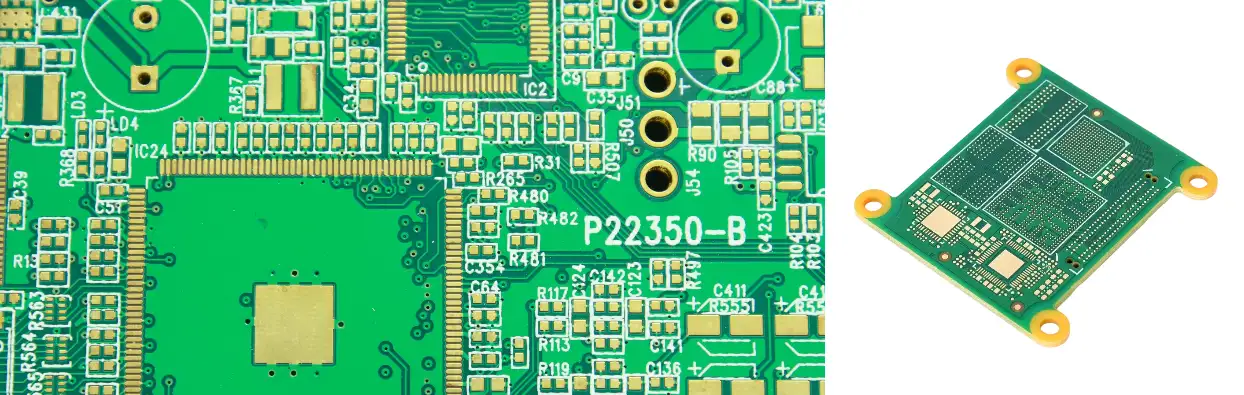

I FR-4 High-Tg mainstream come S1000-2M e IT-180A offrono Tg 170–180 °C (centosettanta a centottanta), Td ≥340 °C (maggiore o uguale a trecentoquaranta) e assorbimento di umidità ~0.10–0.15% (circa zero virgola uno zero a zero virgola uno cinque percento), tipicamente a un costo del 15–30% (quindici a trenta percento) superiore rispetto al FR-4 standard. Le opzioni per PCB ad alta frequenza come Megtron 6 combinano stabilità termica con Df ≈0.002 (circa zero virgola zero zero due a 10 GHz).

Passa a High-Tg molto elevati (≥200 °C — maggiore o uguale a duecento) o poliammide quando il funzionamento continuo supera 150–170 °C (centocinquanta a centosettanta) o il numero di cicli termici supera la capacità tipica del High-Tg. Dove la densità di potenza domina, abbina piani PCB a rame spesso per la robustezza del PDN. Per la documentazione automobilistica e la tracciabilità pronta per PPAP, consulta le nostre note sui PCB automobilistici.

Protocolli di Affidabilità e Prevenzione delle Modalità di Guasto

La validazione include shock termico −40↔+125 °C (meno quaranta a più centoventicinque) con tempi di trasferimento inferiori a dieci secondi, cicli termici a rampe controllate, flottatura della saldatura a 288 °C (duecentottantotto) per dieci secondi e metriche di delaminazione T260/T288/T300 (tempo alla delaminazione alla temperatura). L'accettazione richiede comunemente <10% (meno del dieci percento) di variazione di resistenza dopo 500–1000 cicli (cinquecento a mille). Consulta la nostra guida alla produzione IPC Classe 3 per la verifica degli anelli di ancoraggio e della cura.

Il controllo statistico del processo misura la distribuzione della placcatura (±20% — più/meno venti percento), la registrazione (±75 μm — più/meno settantacinque micrometri) e la rugosità delle pareti dei fori (Ra <3 μm — meno di tre micrometri) per mantenere la coerenza da lotto a lotto.

Implementazione ad Alto Tg Guidata dall'Applicazione

Settore automobilistico: le ECU e i BMS sotto il cofano affrontano escursioni ambientali di 125–150 °C (centoventicinque-centocinquanta) e obiettivi di lunga durata; l'alto Tg controlla l'espansione sull'asse Z e l'affaticamento delle vie.

Potenza industriale: azionamenti e convertitori beneficiano di un Tg più elevato per resistere a shock termici ripetuti e punti caldi localizzati.

Aerospaziale/difesa: i profili da −55 a +125 °C (meno cinquantacinque a più centoventicinque) richiedono stabilità dimensionale per impedenza controllata. Per backplane ad alta velocità e lunga portata, consulta la nostra capacità backplane PCB.

Garanzia Ingegneristica e Certificazioni

Esperienza: programmi High-Tg su larga scala per l'elettronica automobilistica e di potenza con passaggi documentati agli shock termici.

Competenza: profili di laminazione/pressatura personalizzati, controllo dell'umidità e riempimento delle vie per cicli >500 (più di cinquecento).

Autorevolezza: IPC-6012 Classe 3, IATF 16949, AS9100; rapporti di viaggio e di lotto pronti per l'audit.

Affidabilità: tracciabilità MES dai lotti dei fornitori alle unità serializzate e ai dati di test; documentazione completa per audit PPAP/medici.

- Controlli: rampe di laminazione, finestre di flusso della resina, registrazione, distribuzione del rame

- Tracciabilità: serializzazione, codici di lotto, viaggiatore digitale

- Validazione: shock/ciclo termico, T260/T288/T300, IST, microsezioni

Domande frequenti

What is the difference between Tg and Td?

When should I choose High-Tg FR-4 versus polyimide?

Does High-Tg improve heat dissipation?

How does Z-axis CTE affect via reliability?

Which finishes are recommended for High-Tg builds?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.