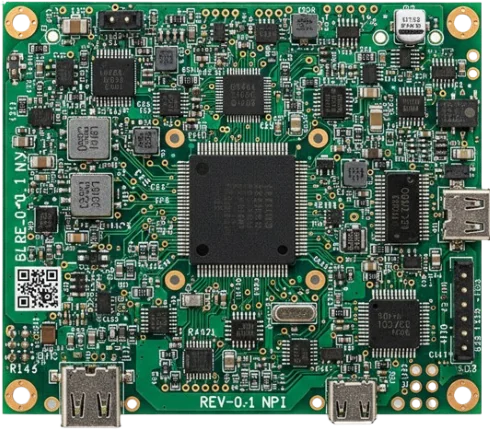

Assemblagio PCB Piccoli Lotti | Prototipi & NPI (10–5.000 Unità)

PCBA flessibile per piccoli lotti di prototipi e NPI: BGA fino a passo 0,25 mm (zero virgola venticinque millimetri), revisioni DFM/DFT, tempi rapidi di 3–10 giorni (da tre a dieci giorni) e tracciabilità MES. Passaggio agevole alla produzione in volume e al box build.

Progettato per Agilità di Prototipazione e Affidabilità NPI

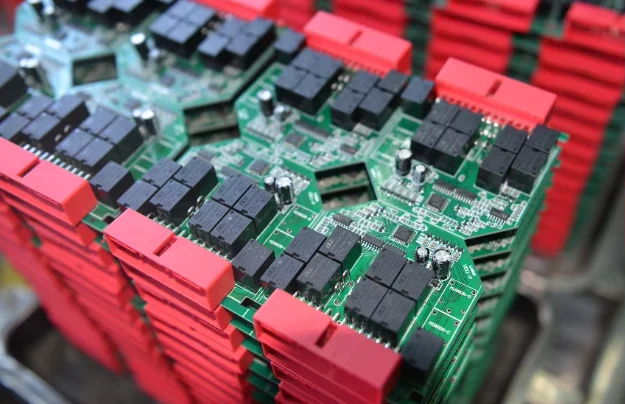

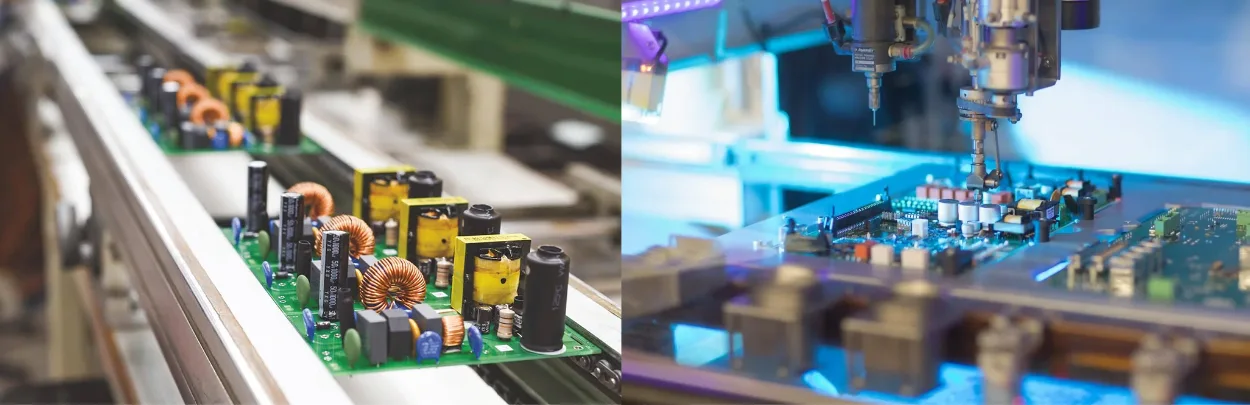

Cicli di feedback rapidi dai primi articoli alle prove pilotaL'assemblaggio in piccoli lotti collega la validazione del concetto all'introduzione sul mercato. Combiniamo tempi rapidi di prototipazione con controlli di processo di livello produttivo—ottimizzazione degli stencil, ispezione 3D della pasta saldante (SPI) e profili di rifusione a ciclo chiuso—per garantire che i vostri prototipi si comportino come produzioni su larga scala. Le dimensioni tipiche dei lotti variano da 10–5,000 unità (dieci a cinquemila), eseguite con gli stessi controlli di processo utilizzati per la produzione di massa.

Revisioni complete di DFM/DFT segnalano spaziature, rilievi termici e accessibilità dei punti di test prima dell'impegno. Le linee di assemblaggio mantengono una resa al primo passaggio (FPY) superiore al 98% (novantotto percento) con DPPM inferiore a 500 (difetti per milione inferiori a cinquecento) grazie a ispezioni automatizzate e cicli di feedback. Per la qualità della rifusione, utilizziamo ottimizzazione del profilo di rifusione tarata sulla massa termica dei componenti e verificata secondo gli standard di assemblaggio SMT.

Rischio Critico: Le produzioni prototipali spesso soffrono di variazioni negli aperture degli stencil, cedimenti della pasta o squilibri termici, causando tombstoning o vuoti di saldatura che mascherano difetti latenti prima del passaggio alla produzione su larga scala.

La Nostra Soluzione: Stabilizziamo le prestazioni di stampa e rifusione utilizzando caratterizzazioni di processo, grafici di controllo X-bar/R e ispezione ottica automatizzata con correzioni a ciclo chiuso. I dati provenienti da produzioni in piccoli lotti alimentano modelli predittivi per assemblaggi su larga scala e box build completi, garantendo criteri di qualità identici dalla fase pilota alla produzione.

Per l'efficienza chiavi in mano, il nostro framework di assemblaggio chiavi in mano integra approvvigionamento materiali, caricamento firmware e gestione del piano di test—accelerando i cicli di lancio mantenendo la tracciabilità della documentazione tra le produzioni. Per la trasparenza dei prezzi, consultate la nostra guida ai preventivi per l'assemblaggio PCB.

- Efficienza di trasferimento degli stencil ~95–100% (novantacinque a cento percento)

- Controllo del volume della pasta entro ±10% (più/meno dieci percento) prima del posizionamento

- Profili di rifusione registrati: rampa, TAL e picco per lega

- Supporto da 01005 a BGA a passo fine (dipendente dal design)

- Transizione agevole verso produzioni su larga scala e a livello di sistema

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

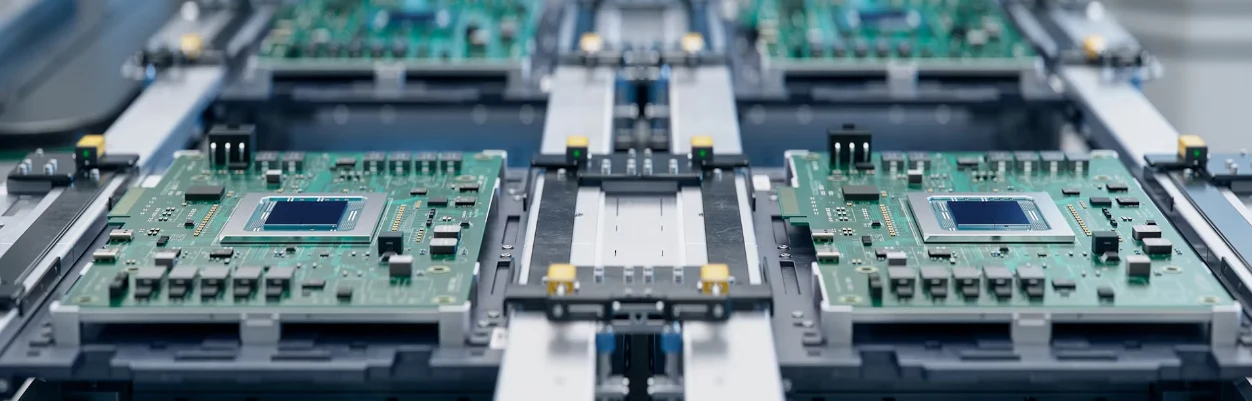

Controllo del Processo con Verifica Multi-Stadio

Ispezione e acquisizione dati ad ogni fase criticaAOI dopo il posizionamento previene difetti a cascata; AOI post-reflow verifica la qualità dei giunti. Per BGA/QFN aggiungiamo campioni a raggi X con obiettivi di vuoti tipicamente ≤25% (inferiore o uguale a venticinque percento) secondo IPC-7095. I fori passanti utilizzano saldatura selettiva o a onda con finestre di pre-riscaldamento, tempo di contatto e temperatura documentate.

La gestione ESD segue ANSI/ESD S20.20 con monitoraggio continuo. Se necessario, aggiungiamo test funzionali o boundary-scan; consulta la nostra guida sui test funzionali. L'approvvigionamento dei componenti può essere kit, parziale o chiavi in mano completo tramite assemblaggio chiavi in mano mantenendo la responsabilità di un'unica fonte.

- Copertura AOI a ~50 μm (circa cinquanta micrometri) di risoluzione

- Campionamento a raggi X per giunti nascosti, analisi vuoti secondo IPC-7095

- Saldatura selettiva per schede a tecnologia mista

- Controlli ESD e registrazione dell'ambiente

- ICT/FCT opzionali secondo specifiche del cliente

Specifiche Tecniche per Assemblaggio a Piccoli Lotti

Capacità che coprono dal prototipo alla produzione pilota

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Batch Volume | 10–1,000 pz (da dieci a mille) | Fino a 5,000 pz (fino a cinquemila) | Production capacity |

Assembly Types | SMT e Through-hole | Tecnologia Mista, PoP, Fine-Pitch | J-STD-001 |

Min Component Size | 0201 (0.6 × 0.3 mm) | 01005 (0.4 × 0.2 mm) | IPC-7351 |

Fine Pitch Capability | 0.4 mm BGA / QFP | 0.25 mm BGA (zero punto due cinque millimetri) | IPC-7095 |

Placement Accuracy | ±25 μm (più/meno venticinque micrometri) | ±15 μm (più/meno quindici micrometri) | Machine specification |

Max Board Size | 450 × 350 mm | 600 × 400 mm | Line capability |

Board Thickness | ≥0.6 mm (maggiore o uguale a zero punto sei) | 0.4 mm con supporto (zero punto quattro) | IPC-A-600 |

Solder Alloys | Senza piombo SAC305 | Con piombo, a bassa temperatura, ad alta affidabilità | J-STD-004/005 |

Inspection Methods | 3D SPI, AOI | X-ray, ICT, FCT su richiesta | IPC-A-610 |

Component Sourcing | Kit / Consignment | Parziale o Completa Turnkey | Supply chain |

Quality Standards | IPC-A-610 Classe 2 | Classe 3, J-STD-001 | IPC standards |

Certifications | ISO 9001, RoHS | IATF 16949, ISO 13485 (su richiesta) | Quality management |

Lead Time | 5–10 giorni lavorativi (da cinque a dieci) | 3–5 giorni lavorativi express (da tre a cinque) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Linee guida DFM/DFA per il successo al primo passaggio

Utilizza zone di rispetto adeguate, orientamento di riferimento coerente e pad bilanciati per evitare l'effetto tomba. I pad dei punti di test ~0,75 mm (circa zero virgola settantacinque millimetri) con passo ~2,54 mm (circa due virgola cinquantaquattro millimetri) semplificano le attrezzature. Per il fan-out dei BGA, gestisci i via-in-pad con riempimento/pianarizzazione per prevenire la risalita della saldatura. Consulta i nostri consigli per l'assemblaggio BGA e la guida per preventivi di assemblaggio.

Flusso di assemblaggio completo con controlli qualità

Flusso: ispezione in ingresso → preparazione stencil → stampa pasta → SPI 3D → posizionamento → riflusso → AOI → campionatura a raggi X → THT (se presenti) → ispezione e test finale. Riflusso tipico: rampa 1–3 °C/s (uno a tre gradi al secondo), TAL 60–90 s (sessanta a novanta secondi), picco 245–250 °C (duecentoquarantacinque a duecentocinquanta) per SAC305. Scopri le basi nella nostra guida alla produzione e nel controllo qualità PCBA.

Approvvigionamento chiavi in mano e gestione componenti sensibili all'umidità

Scegli assemblaggio chiavi in mano completo, parziale o in kit. Monitoriamo ciclo di vita e alternative per mitigare rischi EOL. Parti MSL seguono J-STD-033 con stoccaggio in armadio asciutto ~10–20% RH (dieci a venti percento) e cottura a 125 °C (centoventicinque) per 8–24 h (otto a ventiquattro ore) se necessario.

Documentazione qualità e tracciabilità

I rapporti di primo articolo registrano dimensioni e giunti prima del rilascio. I dati di processo—volume SPI, scostamenti posizionamento, profili riflusso—sono registrati con limiti e allarmi. Il tracciamento non conformità guida azioni correttive. Documentazione conforme a ISO 9001; per programmi regolamentati estendiamo finestre conservazione e aggiungiamo pacchetti stile PPAP.

Da prototipi IoT e medicali a piloti automotive

Dispositivi IoT e consumer privilegiano time-to-market (3–10 giorni). Prototipi medicali aggiungono documentazione e tracciabilità secondo pratiche ISO 13485. Pilot automotive includono cicli termici e vibrazioni prima PPAP. Quando i design maturano, transizione a assemblaggio grandi volumi e box build.

Garanzia ingegneristica e certificazioni

Esperienza: centinaia di avvii prototipo/NPI con FPY stabile.

Competenza: design stencil fine-pitch, controllo SPI 3D, criteri raggi X BGA e regolazione saldatura selettiva.

Autorevolezza: flussi IPC-A-610/J-STD-001; vedi padronanza standard IPC.

Affidabilità: tracciabilità MES da lotto a unità con report AOI/raggi X/test disponibili su richiesta.

- Controlli: volume pasta, accuratezza posizionamento, finestre riflusso

- Tracciabilità: traveler, registri lotto e seriali

- Validazione: AOI, raggi X, ICT/FCT, microsezioni (se richiesto)

Domande frequenti

What files are required for a small-batch quote?

How do you handle fine-pitch BGAs in prototypes?

Can you add functional testing on small batches?

How fast can you deliver?

What is the path to volume production?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.