Produzione di PCB FR-4 | High-Tg, Low-Loss, HDI | Servizio Espresso in 12 Ore

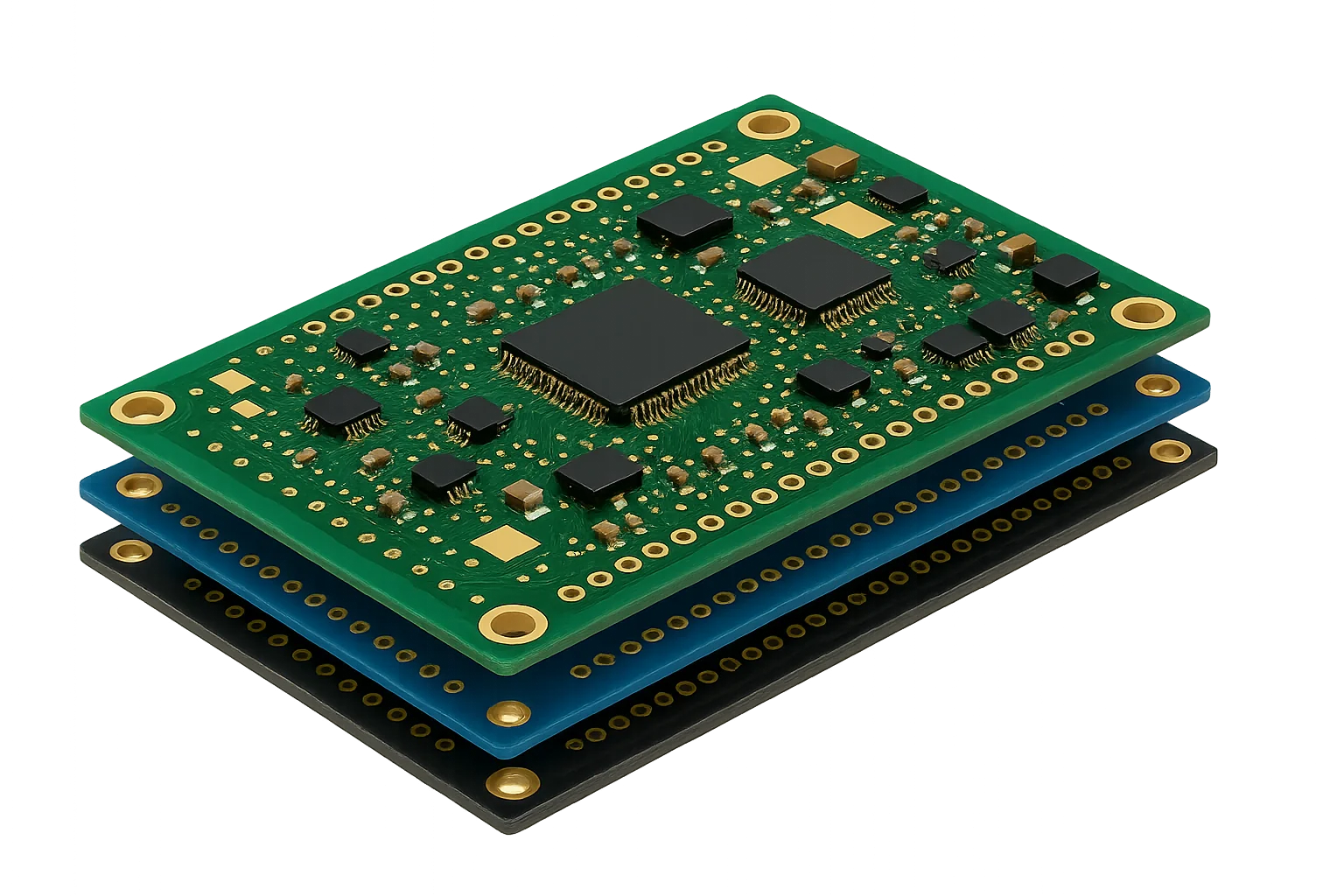

Produzione di PCB multistrato FR-4 dallo standard all'high-Tg con microvia HDI, impedenza controllata ±5% (più o meno cinque percento), stackup a bassa perdita per 10–25 Gbps e costruzioni espresse in 12 ore. Richiedi un preventivo veloce oggi.

Selezione del grado FR-4 e bilanciamento costo-prestazioni

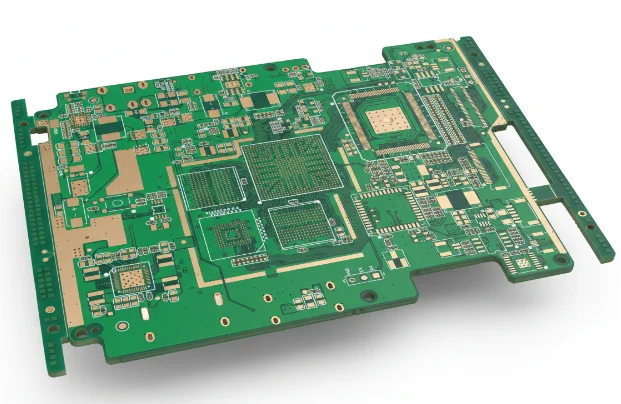

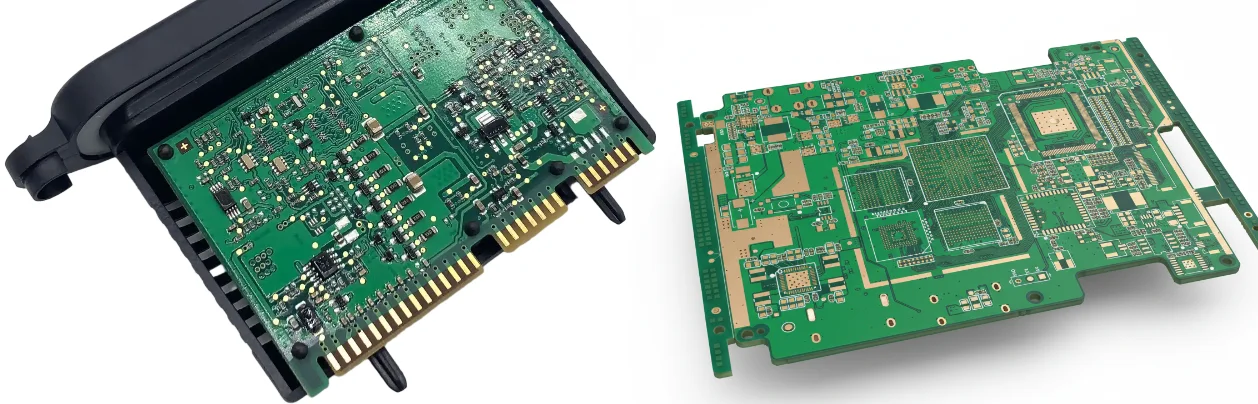

Strategia dei materiali che corrisponde agli obiettivi termici e di segnaleL'FR-4 standard (Tg 130–140°C) si adatta a progetti consumer e embedded generali con calore moderato. Il Mid-Tg (150–160°C) aggiunge margine per multistrati più densi e riscaldamento localizzato. L'High-Tg (170–180°C) supporta multipli cicli di riflusso senza piombo fino a 260°C (duecentosessanta gradi Celsius) e un funzionamento ambientale più elevato in ambienti automobilistici o industriali. Per gli strati di segnale sopra i 10–12 Gbps, l'FR-4 a bassa perdita (Df 0.009–0.012) riduce l'insertion loss di circa 0.1–0.2 dB per pollice (dipendente dalla geometria). Le nostre capacità di PCB multistrato e PCB HDI consentono stackup ibridi per bilanciare costi e prestazioni.

Rischio critico: Una selezione inadeguata dei materiali o una sovralaminazione possono causare recessione delle fibre di vetro, carenza di resina o delaminazione durante multipli cicli di riflusso, specialmente quando si opera vicino al Tg o sotto carichi di corrente elevati. Un controllo dielettrico scadente può anche distorcere gli obiettivi di impedenza sopra i 10 Gbps (dieci gigabit al secondo).

La nostra soluzione: Convalidiamo ogni materiale FR-4 con test di conformità IPC-4101 e IPC-6012, monitorando l'espansione sull'asse Z e Td (>300°C — maggiore di trecento gradi Celsius). Il flusso controllato del prepreg e gli stackup simmetrici garantiscono una laminazione planare e un'impedenza stabile (±5% — più/meno cinque percento). Per ambienti ad alta velocità o alta temperatura, le nostre soluzioni PCB High-Tg e materiali ad alta frequenza forniscono un margine di affidabilità aggiuntivo.

- Scelte Tg: 130–140°C, 150–160°C, 170–180°C (centotrenta a centottanta gradi Celsius)

- FR-4 standard Dk ≈ 4.2 con tolleranza stretta; Df 0.015–0.020 a 1 GHz

- Opzioni a bassa perdita con Df 0.009–0.012 per collegamenti ad alta velocità

- Controllo CTE sull'asse Z per assemblaggio senza piombo multi-riflusso

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

Eccellenza manifatturiera: Registrazione, placcatura e validazione

Controllo del processo con monitoraggio statistico e test al 100%L'imaging laser diretto (LDI) offre una precisione di registrazione entro ±12.5 µm (più/meno dodici punto cinque micrometri) attraverso la laminazione sequenziale. La perforazione meccanica supporta fori da 0.20 mm (otto mil); i microvia laser raggiungono 0.075 mm (tre mil). La placcatura a impulsi inversi mantiene la variazione dello spessore del rame nei via entro ±10% (più/meno dieci percento) per la consistenza dell'impedenza. Le costruzioni RF e ad alta velocità utilizzano coupon TDR per confermare l'impedenza entro ±5% (più/meno cinque percento); per la metodologia consulta la nostra guida al controllo dell'impedenza.

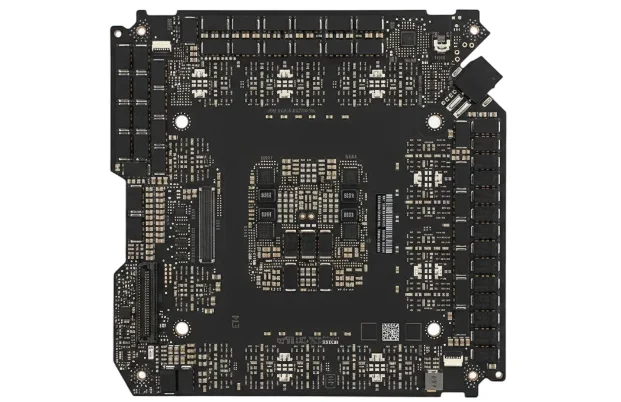

I flussi HDI includono desmear al plasma, microvia riempiti e build-up planarizzati (1+n+1 a 3+n+3) che supportano pitch BGA da 0.3 mm. La copertura si estende con AOI, X-ray e test elettrici al 100%; i criteri di accettazione sono allineati a IPC-A-600/IPC-6012—vedi note in prestazioni IPC-6012.

- Imaging LDI e registrazione precisa della perforazione

- Microvia laser riempiti; laminazione sequenziale fino a 3+n+3

- Placcatura a impulsi inversi per uno spessore uniforme del rame

- Correlazione TDR a impedenza ±5% (più/meno cinque percento)

Matrice di Capacità e Prestazioni per PCB FR-4

Parametri dal prototipo alla produzione in volume

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 1–8 strati (da uno a otto) | Fino a 32 strati (fino a trentadue) | IPC-2221 |

Base Materials | FR-4 Tg 130–150°C | High-Tg 170–180°C; opzioni a bassa perdita e senza alogeni | IPC-4101 |

Board Thickness | 0.8–2.4 mm (zero virgola otto a due virgola quattro millimetri) | 0.4–6.0 mm (zero virgola quattro a sei virgola zero millimetri) | IPC-A-600 |

Copper Weight | 1–2 oz (35–70 µm — trentacinque a settanta micrometri) | 0.5–6 oz (17.5–210 µm — diciassette virgola cinque a duecentodieci micrometri) | IPC-4562 |

Min Trace/Space | 100/100 µm (quattro/quattro mil; cento per cento micrometri) | 50/50 µm (due/due mil; cinquanta per cinquanta micrometri) | IPC-2221 |

Min Hole Size | 0.20 mm (otto mil; meccanico) | 0.10 mm (quattro mil; meccanico) / 0.075 mm (tre mil; laser) | IPC-2222 |

Via Technology | Through-hole | Blind/Buried, Via-in-Pad, Microvias | IPC-6012 |

Max Panel Size | 571.5 × 609.6 mm (pannello standard) | Fino a 571.5 × 1200 mm (opzione oversize) | Manufacturing capability |

Impedance Control | ±10% (più/meno dieci percento) | ±5% (più/meno cinque percento) | IPC-2141 |

Surface Finish | HASL Lead-Free, OSP, ENIG | ENEPIG, Immersion Silver, Hard/Soft Gold | IPC-4552 |

Quality Testing | 100% AOI e E-test | Flying probe, ICT, X-ray, TDR impedance testing | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Industry standards |

Lead Time | 24 h – 3 giorni (ventiquattro ore a tre giorni) | 12 ore espresso (dodici ore, dipendente dalla complessità) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Considerazioni di Progettazione: Stackup, Impedenza e Perdite

Scegli il FR-4 standard per uso generico; passa a materiali a basse perdite quando i budget di perdita di inserzione si riducono o quando i canali superano i 10–12 Gbps. Gli stackup ibridi possono posizionare materiale a basse perdite sotto le coppie ad alta velocità mantenendo nuclei FR-4 altrove. Per suggerimenti sulla modellazione e tolleranze, consulta controllo dell'impedenza e materiali ad alta frequenza. Se il routing denso o l'escape BGA richiedono dimensioni inferiori a 75 µm (settantacinque micrometri), considera PCB HDI.

Garanzia di Qualità: Metodi di Test e Criteri di Accettazione

I controlli dei laminati in ingresso seguono IPC-TM-650; i controlli DSC Tg mirano a una precisione di ±2°C (più o meno due gradi Celsius). Le microsezioni confermano una placcatura ≥20 µm Classe 2 / ≥25 µm Classe 3 (maggiore o uguale a venti / venticinque micrometri) con etchback controllato e limiti di vuoti <0.5% (inferiore allo zero virgola cinque percento). La riflettometria nel dominio del tempo (TDR) verifica l'impedenza entro ±5% utilizzando coupon corrispondenti allo stackup. Per i dettagli di accettazione, consulta le nostre note su IPC-6012.

Applicazioni Industriali

Le ECU automotive beneficiano del FR-4 ad alto Tg per il margine termico sotto il cofano; i controlli industriali richiedono piani di rame più spessi e spaziatura dielettrica robusta; le schede di linea telecom/datacom combinano il controllo dell'impedenza con strati a basse perdite per mantenere le aperture degli eye diagram. Per la prontezza all'assemblaggio e transizioni più veloci dal prototipo al pilot, consulta i nostri servizi di assemblaggio SMT.

Garanzia Ingegneristica e Certificazioni

Esperienza: Ogni programma FR-4 include revisioni DFM/DFT, strategia dei coupon e finestre di laminazione ottimizzate per bilanciamento del rame e contenuto di resina.

Competenza: Registrazione, spessore di placcatura e spaziatura dielettrica sono monitorati con SPC; obiettivi Cpk (es., Cpk ≥ 1.33 — maggiore o uguale a uno virgola tre tre) sono applicati su parametri critici.

Autorevolezza: La lavorazione è allineata a IPC-A-600/IPC-6012 con AOI al 100% e test elettrici; gli audit sono supportati da ISO 9001 e IATF 16949/ISO 13485 quando applicabile.

Affidabilità: Il MES collega lotti di fornitori, serializzazione dei pannelli e risultati TDR per tracciabilità e rapida analisi delle cause radice.

- Punti di controllo SPC per spessore del rame, registrazione delle perforazioni e temperatura/pressione di laminazione

- Correlazione TDR/VNA per progetti critici sull'impedenza

- Revisioni delle microsezioni e dati di accettazione allegati ai pannelli serializzati

Domande frequenti

Quando dovrei scegliere FR-4 ad alta Tg o a basse perdite?

Come mantenete una tolleranza di impedenza di ±5%?

Di quale documentazione avete bisogno per un preventivo rapido?

Potete supportare caratteristiche HDI per BGA densi?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.