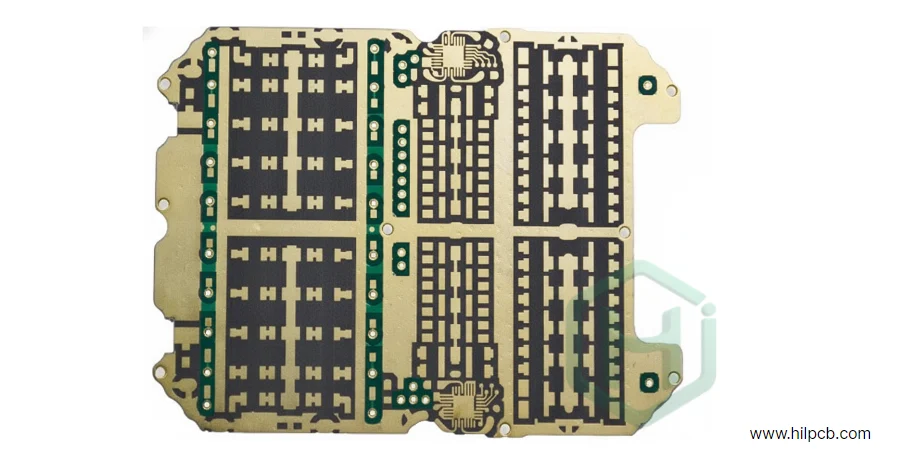

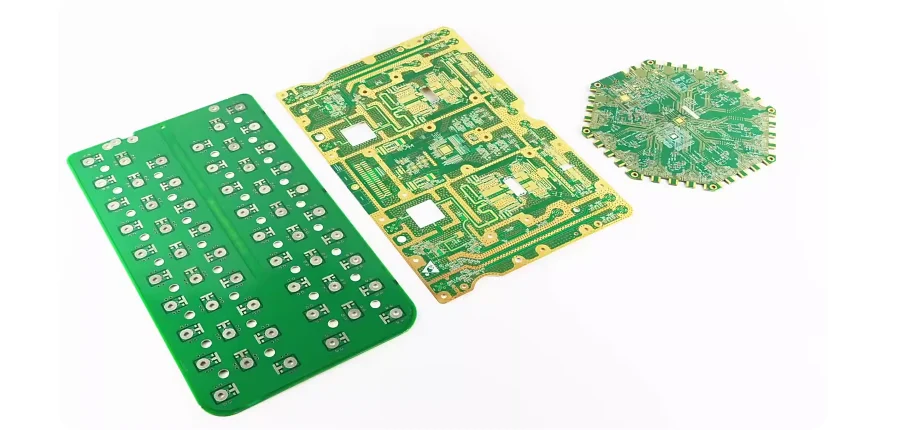

Nel mondo dell'elettronica ad alta frequenza, l'integrità del segnale è tutto. Per i sistemi RF, a microonde e 5G, dove ogni frazione di decibel conta, i circuiti stampati in PTFE sono la pietra angolare indiscussa. In HILPCB, siamo specializzati nella produzione e assemblaggio di schede PTFE ad alte prestazioni, garantendo impedenza costante, attenuazione del segnale minima e stabilità dimensionale precisa dal prototipo alla produzione.

- Perché scegliere il PTFE per circuiti ad alta frequenza?

- Proprietà elettriche chiave che definiscono le prestazioni del PTFE

- Dove sono utilizzati i circuiti stampati in PTFE? Principali applicazioni RF e a microonde

- Padroneggiare la fabbricazione del PTFE: Come superiamo le principali difficoltà produttive

- Linee guida critiche di progettazione per PCB PTFE ad alte prestazioni

- Garantire le prestazioni: Il nostro rigoroso protocollo di test e assicurazione qualità

Perché scegliere il PTFE per circuiti ad alta frequenza? {#why-choose-ptfe}

Un circuito stampato in PTFE è un circuito stampato realizzato su un fluoropolimero ad alte prestazioni rinomato per la sua eccezionale stabilità alle alte frequenze. A differenza dei materiali standard a base epossidica come l'FR-4, il PTFE offre una costante dielettrica ultra-bassa e notevolmente stabile, tipicamente compresa tra 2,0 e 2,6. Questa stabilità è mantenuta in un'ampia gamma di frequenze e temperature di funzionamento, il che è assolutamente essenziale per preservare l'integrità del segnale in circuiti a microonde sensibili.

Per migliorare le sue proprietà meccaniche, il PTFE è spesso rinforzato con vetro tessuto o cariche ceramiche. Ciò crea un substrato robusto che combina la purezza elettrica del PTFE con la durata fisica necessaria per le applicazioni reali.

Proprietà elettriche chiave che definiscono le prestazioni del PTFE {#electrical-properties}

La superiorità del PTFE per le applicazioni ad alta frequenza è definita da queste proprietà critiche del materiale:

| Proprietà | Intervallo tipico | Significato per il vostro circuito |

|---|---|---|

| Costante dielettrica | 2.0 - 2.6 | Una Dk bassa e stabile permette una propagazione del segnale più veloce e rende più facile ottenere un controllo preciso dell'impedenza. |

| Fattore di dissipazione | 0.0009 - 0.002 | Questo valore ultra-basso significa un'energia del segnale minima persa come calore, garantendo che la massima potenza del segnale raggiunga la sua destinazione. |

| Conducibilità termica | 0.25 - 0.6 W/m·K | Aiuta a dissipare il calore dai componenti attivi, migliorando l'affidabilità del sistema. |

| Assorbimento di umidità | <0.02% | Praticamente immune all'umidità, garantisce che le proprietà dielettriche rimangano stabili in qualsiasi ambiente. |

| CTE asse Z | 120-250 ppm/°C | Controllato con cariche per migliorare l'affidabilità a lungo termine dei fori passanti placcati. |

Dove sono utilizzati i circuiti stampati in PTFE? Principali applicazioni RF e a microonde {#applications}

Le schede in PTFE sono indispensabili in sistemi dove la precisione del segnale, la stabilità di fase e perdite minime sono non negoziabili. Le applicazioni chiave includono:

- Stazioni base 5G e moduli antenna

- Sistemi radar automotive

- Carichi utili per comunicazioni satellitari e aerospaziali

- Amplificatori a basso rumore e filtri RF

- Apparecchiature di test e misura di alta precisione

Letture ulteriori su argomenti correlati includono le nostre guide sui PCB PTFE ad alta frequenza e PCB PTFE per satelliti.

Padroneggiare la fabbricazione del PTFE: Come superiamo le principali difficoltà produttive {#mastering-fabrication}

Le stesse proprietà che rendono il PTFE elettricamente superiore lo rendono anche notoriamente difficile da fabbricare. In HILPCB, abbiamo affinato i nostri processi per trasformare queste sfide in prodotti affidabili e ad alta resa.

Sfida 1: Scarsa adesione del rame

Il problema: Il PTFE è chimicamente inerte con un'energia superficiale molto bassa - è lo stesso materiale usato nei rivestimenti antiaderenti. Ciò rende estremamente difficile ottenere un legame forte e affidabile con il foglio di rame. La nostra soluzione: Impieghiamo un processo di preparazione della superficie specializzato. Utilizzando l'attivazione al plasma o la incisione chimica con nafthalene di sodio, modifichiamo la struttura molecolare della superficie del PTFE, creando siti di legame attivi. Ciò permette un potente legame chimico con il rame, assicurando un'eccellente resistenza allo strappo che resiste allo stress termico e meccanico.

Sfida 2: Lavorazione di materiale morbido

Il problema: Il PTFE è un materiale morbido. Durante la foratura, può facilmente deformarsi, portando a bave, sbavature e delaminazione. Ciò compromette la qualità del foro passante placcato. La nostra soluzione: Utilizziamo parametri di foratura personalizzati con punte estremamente affilate e rivestite di diamante per garantire un taglio pulito. Per microvia e design ad alta densità, usiamo la foratura laser, che abla il materiale con energia focalizzata per creare un foro perfettamente pulito e preciso, fornendo una superficie ideale per la placcatura.

Sfida 3: Alto coefficiente di espansione termica

Il problema: Il PTFE puro si espande e si contrae con i cambiamenti di temperatura molto più del rame. In una scheda multistrato, questa mancata corrispondenza del CTE mette sotto stress immenso i via placcati, potenzialmente portando a crepe e guasti di connessione nel tempo. La nostra soluzione: Gestiamo questo in due modi. Primo, il nostro processo di laminazione utilizza rampe di temperatura e pressioni accuratamente controllate in una pressa a vuoto per minimizzare lo stress interno. Secondo, lavoriamo con i clienti durante la fase di progettazione del PCB RF per raccomandare materiali PTFE riempiti con ceramica. Questi riempitori riducono drasticamente il CTE, avvicinandolo a quello del rame e assicurando un'eccezionale affidabilità a lungo termine.

Sfida 4: Placcatura dei fori passanti

Il problema: Anche dopo il trattamento, la natura scivolosa della parete del foro in PTFE può rendere difficile l'adesione uniforme dello strato di semina iniziale in rame chimico, che può compromettere lo strato finale di rame elettroplaccato. La nostra soluzione: Utilizziamo una chimica e un processo proprietari per il rame chimico ottimizzati specificamente per il PTFE. Ciò assicura uno strato di semina denso e uniforme. Durante l'elettroplaccatura, controlliamo con precisione la densità di corrente e la chimica della soluzione per garantire un barilotto di rame liscio e uniforme nel via, privo di difetti.

Linee guida critiche di progettazione per PCB PTFE ad alte prestazioni {#design-guidelines}

Progettare un PCB ad alta frequenza basato su PTFE richiede un controllo preciso di ogni parametro elettrico e meccanico. Piccole variazioni nella geometria o nei materiali possono influenzare significativamente la fase, l'impedenza e le perdite del segnale. Di seguito sono riportate le linee guida critiche per garantire prestazioni ottimali, producibilità e affidabilità a lungo termine.

1. Controllo dell'impedenza e integrità del segnale

- Geometria della traccia: La larghezza, lo spessore e la spaziatura delle tracce di segnale devono essere strettamente controllati. Una deviazione di anche ±0,05 mm può alterare l'impedenza oltre i limiti accettabili.

- Spessore del dielettrico: Mantenere uno spessore dielettrico uniforme su tutti i layer. Variazioni nello spessore del nucleo o del prepreg causano discontinuità di impedenza.

- Rugosità superficiale del rame: Scegliere rame ricotto laminato o rame a basso profilo per i layer ad alta frequenza. Le superfici lisce del rame minimizzano le perdite del conduttore e migliorano la stabilità di fase del segnale.

- Progettazione basata su modelli: Utilizzare un risolutore di campo 2D o una simulazione EM per modellare l'impedenza nelle effettive condizioni di stack-up e placcatura.

- Piani di riferimento: Assicurare percorsi di ritorno di massa continui sotto le tracce ad alta velocità o RF. Lacune o slot nei piani di massa dovrebbero essere rigorosamente evitati per prevenire la conversione di modo e l'EMI.

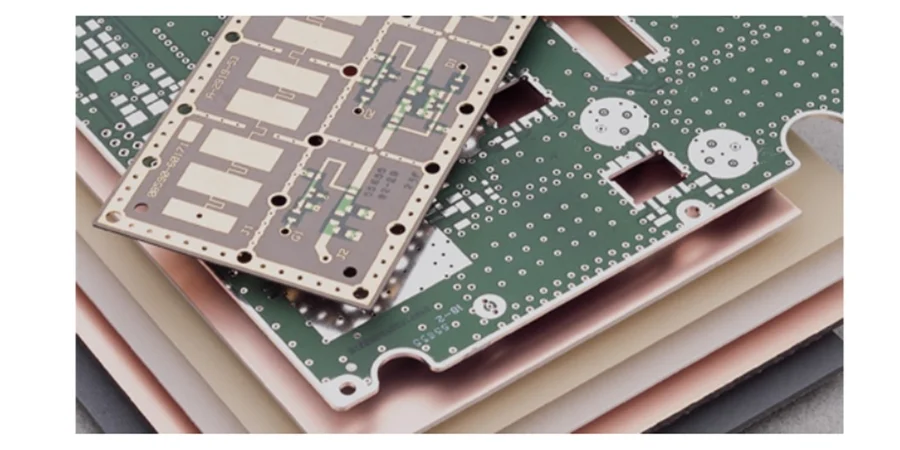

2. Strategie di stack-up ibrido

- Bilanciamento costo/prestazioni: Le schede completamente in PTFE offrono le migliori prestazioni ma a costo più elevato. Una struttura ibrida - PTFE per i layer RF e FR-4 o materiali idrocarburo-ceramici per i layer a bassa frequenza o digitali - è spesso ottimale.

- Corrispondenza dell'espansione termica: Quando si mescolano materiali, selezionare prepreg con coefficienti di espansione termica compatibili per prevenire la delaminazione o la rottura dei via durante i cicli termici.

- Processo di laminazione: Le schede ibride richiedono un'attenta sequenza di laminazione, controllo della pressione e della temperatura. Consultare sempre la scheda tecnica del produttore del materiale per i profili di laminazione specifici per i compositi a base PTFE.

3. Progettazione di via e transizioni

- Monconi di via: Evitare o controforare i monconi sulle linee di trasmissione ad alta frequenza per minimizzare la riflessione del segnale.

- Placcatura dei via: Assicurare uno spessore di rame sufficiente e una placcatura uniforme, poiché la bassa adesione del PTFE può sfidare l'affidabilità dei via.

- Transizione via-traccia: Rastremare la giunzione pad-traccia o utilizzare l'ottimizzazione della clearance anti-pad per minimizzare le discontinuità di impedenza.

- Via di messa a terra: Implementare recinzioni di via o cucitura di via lungo le tracce RF per impedenza controllata e schermatura EMI.

4. Scelta del foglio di rame e dei conduttori

- Selezione del tipo: Per frequenze superiori a 10 GHz, utilizzare rame a profilo molto basso o rame ricotto laminato per ridurre le perdite di inserzione.

- Spessore: I valori tipici sono ½ oz o 1 oz. Un rame più spesso aumenta le perdite del conduttore e influisce sul controllo dell'impedenza.

- Considerazioni sulla placcatura: Mantenere una placcatura uniforme nelle regioni ad alta densità per evitare disadattamenti di impedenza tra aree placcate e non placcate.

5. Finiture superficiali per compatibilità RF

- Finitura preferite:

- ENIG: Stabile e saldabile; aggiunge una rugosità superficiale minima, adatto alla maggior parte dei circuiti RF.

- ENEPIG: Offre una superiorità nel wire bonding e resistenza all'ossidazione.

- Argento a immersione: Eccellente conduttività e planarità; ideale per linee ad alta frequenza ma richiede una manipolazione attenta per prevenire l'annerimento.

- Evitare HASL: La livellatura a aria calda crea una topografia superficiale irregolare e uno spessore variabile che disturba il controllo dell'impedenza.

6. Messa a terra, schermatura e pratiche di layout

- Integrità del piano di massa: Utilizzare piani solidi e ininterrotti per le correnti di ritorno. Cucire le masse con via attorno ai percorsi del segnale per prevenire radiazioni e diafonia.

- Posizionamento dei componenti: Posizionare i componenti RF sensibili vicino ai connettori e minimizzare la lunghezza della traccia. Mantenere i circuiti di alimentazione isolati dai percorsi del segnale.

- Curve delle tracce: Utilizzare curve dolci o curve smussate invece di angoli retti netti per ridurre la riflessione del segnale.

7. Gestione termica

- Conducibilità termica del materiale: Il PTFE ha una bassa conducibilità termica. Quando possibile, utilizzare via termici, piani di rame o nuclei metallici incorporati per la dissipazione del calore.

- Distanziamento dei componenti: Mantenere una spaziatura adeguata attorno ad amplificatori di potenza o oscillatori per prevenire il riscaldamento localizzato e la deriva di frequenza.

8. Gestione del materiale e compatibilità del processo

- Foratura e fresatura: Il PTFE è morbido ed elastico; utilizzare utensili affilati e rivestiti di diamante e velocità di avanzamento ottimizzate per evitare bave e sbavature.

- Preparazione della superficie: La incisione chimica o il trattamento al plasma prima della ricopertura in rame migliora l'adesione.

- Condizioni di stoccaggio: Il PTFE non assorbe quasi umidità, ma i materiali ibridi potrebbero farlo - conservare e pre-riscaldare prima della laminazione o della saldatura a rifusione.

Seguire queste linee guida garantisce che i vostri circuiti stampati in PTFE raggiungano un'impedenza costante, basse perdite e affidabilità a lungo termine anche a frequenze millimetriche. Se combinati con simulazioni rigorose, fabbricazione controllata e assemblaggio di precisione, formano l'ossatura di sistemi RF e a microonde avanzati.

Garantire le prestazioni: Il nostro rigoroso protocollo di test e assicurazione qualità {#quality-assurance}

Per garantire che ogni circuito stampato in PTFE soddisfi le sue specifiche di prestazione, HILPCB implementa un protocollo di test multilivello:

- Ispezione ottica automatizzata: Verifica la geometria delle tracce e la precisione di registrazione.

- Test di impedenza e parametri S: Utilizziamo un analizzatore di rete per confermare le prestazioni della linea di trasmissione e l'integrità del segnale.

- Analisi micrografica: Eseguiamo sezioni trasversali fisiche di coupon di test per valutare la qualità della placcatura e l'adesione strato-strato.

- Ciclaggio termico: Simula le condizioni operative reali per convalidare l'affidabilità per applicazioni aerospaziali e automotive impegnative.

Questo approccio rigoroso è centrale nel nostro processo di produzione di PCB in PTFE, assicurandovi un prodotto di cui potete fidarvi.