Scalare dal prototipo ai volumi di produzione rivela se il vostro fornitore di PCB rigido-flessibile comprende veramente la produzione. Una startup di dispositivi indossabili ha convalidato con successo 10 prototipi – per poi ordinare 1.000 unità di produzione scoprendo che il loro fornitore non poteva consegnare. La fabbrica gestiva ordini a basso volume ma mancava di capacità, controllo di processo e sistemi di qualità per la produzione.

Dopo un ritardo di 8 settimane e 40.000 dollari in tariffe di spedizione prioritaria, hanno trovato un fornitore capace in produzione. L'esperienza ha insegnato una lezione costosa: la capacità di prototipazione non garantisce la capacità di produzione. Il successo richiede di pianificare la transizione di produzione fin dal primo giorno, non dopo la convalida del prototipo.

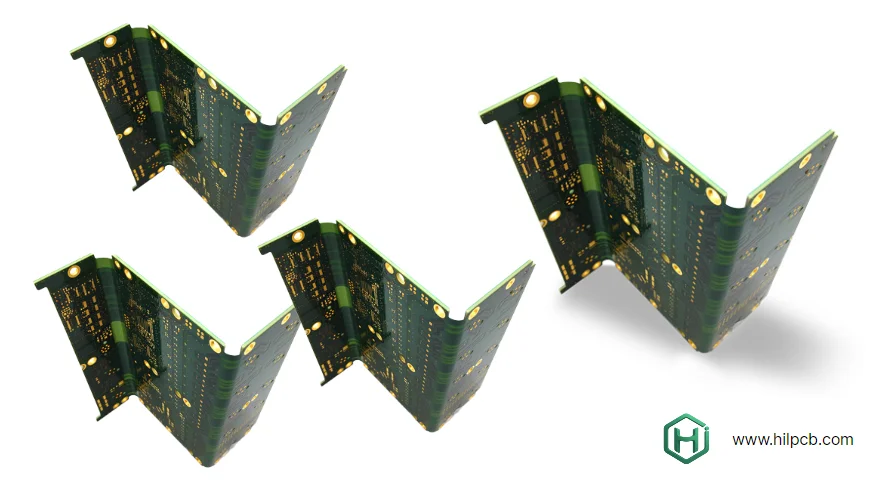

Presso HILPCB, supportiamo la produzione di PCB rigido-flessibile dai prototipi iniziali attraverso milioni di unità, fornendo una produzione scalabile con capacità di assemblaggio di grandi volumi e sistemi di qualità completi.

Pianificazione della Transizione alla Produzione

Il viaggio dal prototipo alla produzione richiede una pianificazione strategica che inizia con il design iniziale. Le aziende che trattano prototipo e produzione come progetti separati incontrano ritardi, costi e problemi di qualità non necessari.

Design for Manufacturing dall'Inizio

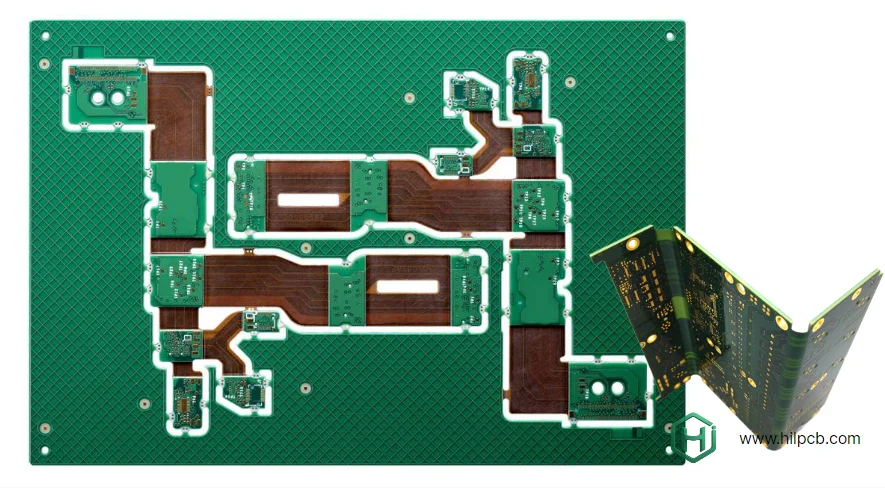

Le considerazioni DFM (Design for Manufacturability) influenzano sia la vitalità del prototipo che la scalabilità della produzione. Le scelte di progettazione che influenzano la produzione includono: disponibilità dei materiali in quantità di produzione, complessità del processo che influisce sui tassi di resa, requisiti di attrezzatura per la produzione in volume e procedure di test/ispezione per la produzione.

Un produttore di dispositivi medici ha progettato un rigido-flessibile utilizzando un materiale in poliammide specializzato con proprietà eccellenti ma disponibilità limitata. I prototipi hanno avuto successo ma gli ordini di produzione hanno affrontato tempi di consegna dei materiali di 12 settimane. Passare a un materiale alternativo prontamente disponibile ha richiesto riprogettazione e riconvalida – un ritardo di 6 mesi. Considerare la disponibilità dei materiali durante la fase di progettazione avrebbe prevenuto questo problema.

Coerenza del Processo di Prototipazione

I produttori che utilizzano processi diversi per i prototipi rispetto alla produzione creano rischi. Se il processo del prototipo differisce dalla produzione, le prestazioni potrebbero non tradursi sulle schede di produzione. Utilizziamo processi e materiali identici per prototipi e produzione, garantendo che i prototipi convalidati prevedano in modo affidabile le prestazioni di produzione.

Pianificazione Anticipata della Produzione

La pianificazione della produzione dovrebbe iniziare durante la fase di prototipo: identificare i requisiti di volume e la tempistica, comprendere la disponibilità dei componenti in volume, pianificare i requisiti di attrezzatura e dispositivi di fissaggio e stabilire i requisiti di qualità e i protocolli di test. Questa pianificazione consente una transizione di produzione fluida quando la convalida del prototipo è completata.

Struttura dei Prezzi per Volume e Ottimizzazione dei Costi

I costi di produzione dei PCB rigido-flessibili diminuiscono significativamente con il volume. Comprendere la struttura dei prezzi aiuta a pianificare il prezzo del prodotto e i margini di profitto.

Tipici Punti di Rottura del Volume

La struttura dei prezzi segue uno schema generale:

- Prototipi (5-10 unità): $80-300 per design a seconda della complessità. Alto costo di setup ammortizzato su poche unità.

- Produzione Pilota (50-200 unità): $25-80 per scheda. Costi di setup distribuiti su più unità, iniziano gli sconti volume sui materiali.

- Basso Volume (500-2.000 unità): $12-40 per scheda. Lotti di produzione dedicati, processi ottimizzati, prezzi dei materiali migliori.

- Produzione (5.000-50.000 unità): $6-20 per scheda. Sconti volume completi, costo di setup minimo per scheda, resa ottimizzata.

- Alto Volume (100.000+ unità): $3-12 per scheda. Efficienza massima, lotti di produzione continui, migliori prezzi dei materiali.

Questi intervalli rappresentano progetti rigido-flessibili tipici da 4-6 layer. Complessità, materiali e caratteristiche adeguano il prezzo di conseguenza. Un design di sensore IoT prezzato a $45 per 10 prototipi, $18 a 500 unità, $9 a 5.000 unità e $5,50 a 100.000 unità – una riduzione dei costi dell'88% dal prototipo all'alto volume.

Strategie di Ottimizzazione dei Costi

Multiple approcci riducono i costi di produzione dei PCB rigido-flessibili:

Ottimizzazione dei Materiali: Sostituire materiali specializzati costosi con alternative convenienti dove le prestazioni lo consentono. Un prodotto di elettronica di consumo inizialmente specificava poliammide senza adesivo ($30/piede²) ovunque. Una revisione ingegneristica ha identificato che solo il 30% dell'area flessibile subiva flessione dinamica richiedendo senza adesivo – il restante 70% poteva usare poliammide a base di adesivo ($12/piede²) risparmiando $4,20 per scheda a 50.000 unità/anno = $210.000 risparmi annuali.

Riduzione del Numero di Strati: Valutare se il design richiede tutti gli strati specificati. Un design rigido-flessibile a 6 strati con bassa densità di routing può spesso diventare a 4 strati riducendo i costi del 25-35%. Il nostro team di ingegneria rivede i design identificando opportunità di ottimizzazione senza compromettere la funzionalità.

Efficienza del Pannellizzazione: Quante schede entrano per pannello di produzione influisce sul costo unitario. Ottimizzare le dimensioni della scheda per l'utilizzo del pannello riduce gli sprechi e abbassa i costi. Dimensioni standard del pannello: 12" x 18" (comune) o 18" x 24" (volumi più grandi). Il design della scheda che consente più unità per pannello riduce i costi proporzionalmente.

Ottimizzazione dell'Assemblaggio: La selezione dei componenti influisce sul costo di assemblaggio. Utilizzare componenti comuni rispetto a parti specializzate riduce i costi di approvvigionamento e i tempi di consegna. I servizi di assemblaggio chiavi in mano beneficiano dell'acquisto di componenti in volume – noi approvvigioniamo componenti a prezzi migliori di quelli che i clienti ottengono individualmente.

Capacità Produttiva e Pianificazione

Comprendere la capacità produttiva del fornitore previene sorprese durante le ramp-up di volume. Domande da porre ai potenziali partner di produzione:

Capacità Produttiva Mensile

Quale volume mensile può supportare il fornitore? Molti produttori di rigido-flessibile quotano capacità impressionanti ma hanno arretrati di 2-3 mesi. Un lancio di elettronica di consumo richiedeva 20.000 schede mensili per 3 mesi. Il loro fornitore ha rivendicato capacità ma non ha potuto consegnare – ordini di altri clienti hanno riempito gli slot di produzione. Lancio ritardato di 10 settimane.

Manteniamo una capacità adeguata per supportare gli impegni di volume: linee di produzione dedicate per il rigido-flessibile, pianificazione prioritaria per i volumi impegnati e pianificazione della capacità che previene il sovraimpegno.

Pianificazione della Ramp-up

La produzione raramente inizia a volume pieno. Ramp-up di volume tipico: produzione pilota (50-200 unità) convalida il processo, produzione iniziale (500-2.000 unità) stabilisce la catena di approvvigionamento, ramp-up di volume (5.000-20.000 unità) si avvicina al volume target e stato stazionario (volume mensile target) produzione continua.

Supportare la ramp-up di volume richiede: pianificazione flessibile che si adatta ai volumi che cambiano, mantenimento della qualità all'aumentare dei volumi e identificazione e risoluzione dei problemi prima del volume pieno.

Gestione dei Tempi di Consegna

I tempi di consegna della produzione variano con il volume: assemblaggio di piccoli lotti (50-200 unità): 18-22 giorni, basso volume (500-2.000 unità): 22-28 giorni e volumi di produzione (5.000+ unità): 25-30 giorni. Servizio espresso disponibile riducendo i tempi di consegna del 30-40% con prezzi premium.

La disponibilità dei componenti guida spesso i tempi di consena più della fabbricazione delle schede. Componenti a lungo lead time (IC specializzati, connettori) richiedono ordinazione anticipata. Forniamo un'analisi dei lead time dei componenti durante la quotazione, identificando potenziali colli di bottiglia.

Gestione della Qualità per la Produzione

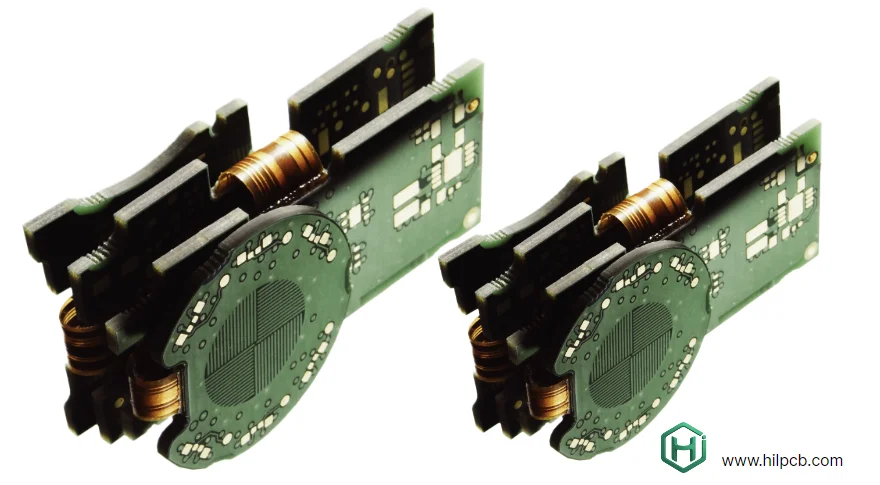

La gestione della qualità in produzione richiede processi sistematici che prevengono i difetti piuttosto che solo rilevarli. Il controllo statistico di processo, l'analisi delle cause profonde e il miglioramento continuo distinguono le operazioni di produzione professionali.

Controllo e Monitoraggio del Processo

Il monitoraggio della produzione traccia parametri chiave: variazioni di spessore del materiale, uniformità della placcatura del rame, temperature e pressioni di laminazione, metriche di qualità dei fori delle vie e risultati dei test elettrici. L'analisi di tendenza di questi dati identifica la deriva del processo prima che si verifichino difetti.

Un produttore di elettronica automobilistica ha sperimentato guasti elettrici crescenti – inizialmente 0,5% ma aumentati al 2% in 2 mesi. L'analisi delle cause profonde ha rintracciato il problema alla contaminazione del bagno di placcatura del rame che causava uno spessore di placcatura ridotto. Il monitoraggio del processo avrebbe rilevato la contaminazione prima che si accumulasse uno scarto significativo.

Ispezione del Materiale in Entrata

La qualità della produzione inizia con la qualità del materiale. Ispezioniamo tutti i materiali in entrata: laminati testati per spessore, costante dielettrica, film di poliammide controllati per difetti, grinze, contaminazione e adesivi verificati per condizioni di conservazione adeguate, invecchiamento. I difetti del materiale che causano fallimenti di produzione costano molto più dell'ispezione – impedire al materiale cattivo di entrare in produzione risparmia denaro.

Ispezione del Primo Articolo

Ogni nuova produzione subisce un'ispezione del primo articolo confrontando: misurazioni dimensionali vs specifiche, parametri elettrici vs requisiti, analisi della sezione trasversale delle strutture delle vie e degli strati e test meccanici ove applicabile. L'FAI conferma che il processo produce schede conformi prima che la produzione completa continui.

Ispezione Continua della Produzione

Ispezione ottica automatizzata (AOI), test elettrici e ispezione campionaria avvengono durante tutta la produzione. Per la produzione di PCB multistrato, ispezioniamo: dopo l'incisione di ogni strato, dopo la laminazione, dopo la foratura e la placcatura e durante l'ispezione finale. L'ispezione multi-stadio cattura i difetti precocemente riducendo il costo dello scarto.

Gestione della Catena di Approvvigionamento

La produzione di PCB rigido-flessibile coinvolge catene di approvvigionamento complesse: materiali per schede, componenti, materiali di assemblaggio e imballaggio. Una gestione efficace della catena di approvvigionamento previene ritardi e superamenti dei costi.

Pianificazione dell'Approvvigionamento dei Materiali

I requisiti dei materiali di produzione superano le quantità del prototipo – a volte di 100-1.000 volte. I fornitori che mantengono l'inventario per i prototipi potrebbero non stoccare volumi di produzione. Materiali a lungo lead time richiedono una pianificazione anticipata: film di poliammide speciali (8-12 settimane), laminati ad alta frequenza (6-8 settimane) e finiture specializzate (4-6 settimane).

Manteniamo l'inventario di materiali rigido-flessibili comuni che supportano avvii di produzione immediati: tipi di poliammide standard, materiali laminati comuni e vari sistemi adesivi. Per materiali specializzati, forniamo avvisi di lead time durante la quotazione, consentendo un ordinamento anticipato.

Gestione dei Componenti

La disponibilità dei componenti guida i programmi di produzione. Passaggi critici: identificare precocemente i componenti a lungo lead time, progettare con componenti disponibili vs parti allocate/obsolete, mantenere l'inventario dei componenti per la produzione e sviluppare fonti alternative per i componenti critici.

Forniamo un'analisi di approvvigionamento dei componenti con i preventivi di produzione utilizzando il nostro strumento Visualizzatore BOM per l'analisi iniziale, sebbene una revisione completa della BOM richieda l'invio della pagina di richiesta preventivo. Questa analisi identifica: componenti con lead time >8 settimane, parti obsolete o a fine vita, componenti a fonte singola che presentano rischio e componenti costosi dove esistono alternative.

Strategia dell'Inventario Cuscinetto

La gestione dei programmi di produzione richiede un inventario cuscinetto: inventario work-in-process che assorbe le variazioni di produzione, inventario dei prodotti finiti che supporta la variabilità della domanda del cliente e scorta di sicurezza che protegge dalle interruzioni dell'approvvigionamento. La dimensione del cuscinetto dipende dalla variabilità della domanda, dai lead time e dall'affidabilità dell'approvvigionamento.

Perché Scegliere HILPCB per la Produzione di PCB Rigido-Flessibile?

Quando si tratta della produzione di PCB rigido-flessibile, scegliere il partner giusto può fare la differenza nel garantire una produzione di alta qualità ed efficiente. Presso HILPCB, siamo specializzati nel fornire una produzione senza soluzione di continuità dal prototipo alla produzione di alto volume, offrendo capacità avanzate per soddisfare le vostre esigenze uniche di progettazione e prestazioni.

I principali vantaggi della scelta di HILPCB per la vostra produzione di PCB Rigido-Flessibile includono:

- Transizione Senza Soluzione di Continuità dal Prototipo all'Alto Volume: Assicuriamo che il vostro design del prototipo passi senza soluzione di continuità alla produzione di alto volume, minimizzando ritardi e revisioni costose. Il nostro processo garantisce che le prestazioni e l'affidabilità dei prototipi siano replicate nella produzione su larga scala.

- Ottimizzazione dei Costi: Forniamo soluzioni convenienti attraverso l'ottimizzazione dei materiali, la riduzione del numero di strati e l'efficienza del pannellizzazione. Ciò si traduce in risparmi significativi man mano che il volume di produzione aumenta, rendendo il vostro prodotto più competitivo sul mercato.

- Sistemi di Controllo Qualità Avanzati: HILPCB implementa un controllo qualità rigoroso in tutto il processo di produzione. Dall'ispezione dei materiali alle ispezioni del primo articolo e ai controlli di produzione continui, assicuriamo che ogni scheda soddisfi standard severi, riducendo i difetti e garantendo un'affidabilità a lungo termine.

- Produzione Automatizzata e Miglioramento Continuo: Con i nostri sistemi automatizzati avanzati, miglioriamo continuamente l'efficienza e la coerenza della produzione. Ciò non solo aiuta a ridurre i costi del lavoro ma aumenta anche la capacità senza compromettere la qualità.

- Affidabilità della Catena di Approvvigionamento: HILPCB mantiene relazioni solide con i fornitori e ha un sistema robusto di gestione dell'inventario. Gestiamo proattivamente la disponibilità dei materiali, assicurando che i programmi di produzione non siano influenzati da ritardi della catena di approvvigionamento.

- Capacità Produttiva Flessibile: Che iniziate con prototipi in piccoli lotti o scalate a ordini di grande volume, HILPCB può soddisfare le vostre esigenze con linee di produzione dedicate e una pianificazione flessibile, garantendo una consegna tempestiva e l'assicurazione della qualità in ogni fase.

Collaborando con HILPCB, guadagnate un produttore affidabile ed esperto che comprende le complessità dei PCB rigido-flessibili. La nostra competenza assicura che il vostro prodotto sia prodotto in modo efficiente, tempestivo e con i più alti standard di qualità.

Ottieni il tuo preventivo di produzione oggi e lascia che ti aiutiamo a realizzare i tuoi progetti PCB con precisione e affidabilità.