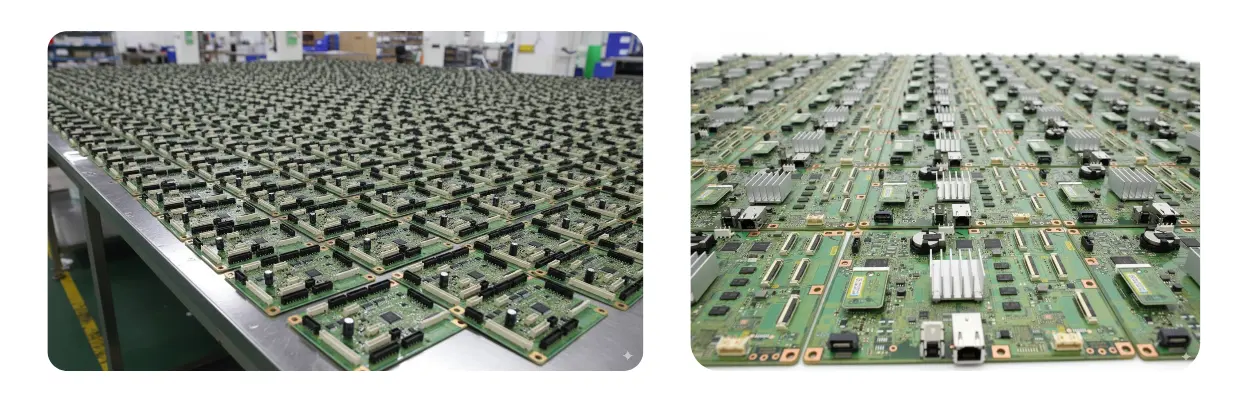

Produzione PCBA ad Alto Volume | Controllo SPC, DPPM, Catena di Fornitura Predittiva

Scala fino a decine di milioni di unità con controllo statistico di processo (SPC), DPPM tipicamente <500 (meno di cinquecento), tracciabilità MES in tempo reale e inventario predittivo. Capacità IATF 16949 e ISO 13485 su linee SMT completamente automatizzate.

Quadro di Controllo Statistico del Processo e Ottimizzazione della Resa

Eccellenza manifatturiera basata sui dati con monitoraggio continuoIl successo nella PCBA ad alto volume dipende da più dell'automazione—il Controllo Statistico del Processo (SPC) e i cicli di feedback rapidi proteggono la resa man mano che la produzione scala. Monitoriamo il volume della pasta saldante (tolleranza tipica ±10% — più/meno dieci percento), l'accuratezza del posizionamento (±25–50 μm — più/meno venticinque-cinquanta micrometri) e la stabilità del reflow su tutte le linee. I programmi maturi raggiungono costantemente FPY 98–99.5% (novantotto-novantanove virgola cinque percento) con DPPM inferiore a 500 (cinquecento parti per milione). I sistemi di tracciabilità in linea collegano bobine, codici data e eventi degli operatori a ogni numero seriale per un rapido contenimento. Per le migliori pratiche nella produzione a livello di scheda, consulta le nostre guide su assemblaggio SMT e assemblaggio di schede elettroniche.

Rischio Critico: Lo squilibrio della linea, la deriva del profilo termico o gli errori di coplanarità dei componenti possono causare difetti intermittenti su larga scala, invisibili nella validazione di piccoli lotti. Senza SPC a ciclo chiuso, le variazioni nell'altezza della pasta saldante o l'usura degli ugelli possono ridurre la resa al primo passaggio dell'1–2% (uno-due percento) ogni 10.000 posizionamenti.

La Nostra Soluzione: Integriamo la sincronizzazione dei dati MES-ERP con il feedback in tempo reale di AOI/X-ray. I dashboard SPC segnalano automaticamente deviazioni in Cp/Cpk inferiori a 1.33, attivando micro-fermate per la correzione della linea. I forni reflow funzionano con verifica della mappatura termica secondo IPC-7095 per garantire la consistenza dei giunti saldati. Per costruzioni di sistema completo, vedi come questo si integra con i nostri flussi di lavoro Box Build Assembly e Turnkey Assembly per una garanzia di qualità end-to-end.

La resilienza della catena di approvvigionamento è costruita attraverso AVL multilivello, pianificazione della domanda predittiva e politica di scorte tampone. Abbiamo abbinato le previsioni ERP con i dati WIP MES per dimensionare correttamente l'inventario, minimizzando le scorte mentre manteniamo la produttività. Per modelli di ottimizzazione dei costi e dei tempi di consegna, rivedi la nostra guida ai preventivi PCBA e il confronto dei servizi Small Batch Assembly.

- Obiettivi FPY comunemente 98–99.5% (novantotto-novantanque virgola cinque percento)

- Capacità di posizionamento fino a ~250.000 CPH per linea (circa duecentocinquantamila)

- SPC in tempo reale con Cpk ≥1.33 (maggiore o uguale a uno virgola tre tre)

- Tracciabilità lotto/codice data secondo IPC-1782

- Prestazioni DPPM tipicamente <500 (meno di cinquecento)

- Manutenzione predittiva che riduce i tempi di fermo ~30–40% (trenta-quaranta percento)

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

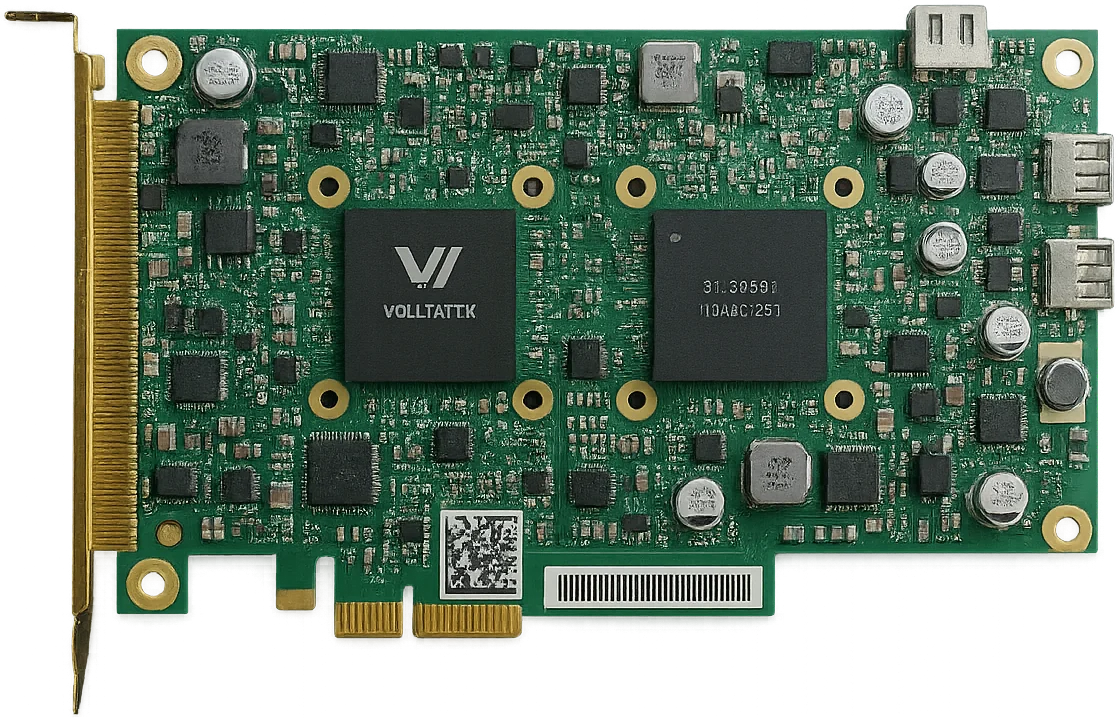

Linee di Produzione Automatizzate & Gestione Componenti

MES integrato con visibilità e controllo in tempo realeLe configurazioni di linea forniscono ~150.000–500.000 CPH (circa centocinquantamila a cinquecentomila) a seconda del mix. Lo SPI 3D rileva condizioni di pasta insufficiente/eccessiva con >98% (maggiore del novantotto percento) di rilevamento, mentre AOI pre/post-reflow e 3D AXI coprono i giunti nascosti. La ripetibilità del posizionamento BGA è tipicamente ±8–15 μm (più/meno otto a quindici micrometri); i vuoti post-reflow sono mantenuti <25% (meno del venticinque percento) secondo IPC-7095. Esplora la nostra guida all'assemblaggio SMT dettagliata.

La saldatura selettiva gestisce le zone THT con temperature di processo controllate entro ±5 °C (più/meno cinque gradi Celsius). Per i flussi di lavoro dei prodotti finiti, il nostro assemblaggio box build integra imballaggio, kit e logistica D2C.

- 150k–500k CPH per linea (centocinquantamila a cinquecentomila)

- Capacità componenti: 008004 a 50×50 mm (zero zero otto zero zero quattro a cinquanta per cinquanta millimetri)

- Vuoti BGA tipicamente <25% (meno del venticinque percento)

- Visibilità MES OEE comunemente 70–85% (settanta a ottantacinque percento)

- Saldatura selettiva con controllo ±5 °C (più/meno cinque)

Capacità Tecniche di Produzione di Volume

Specifiche controllate per una produzione scalabile

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Annual Volume | 10,000–1,000,000 unità (da diecimila a un milione) | Fino a 50,000,000+ unità (cinquanta milioni o più) | Production capacity |

Assembly Types | SMT, Through-Hole, Misto | PoP, BGA, Micro-BGA, SiP | IPC-A-610 |

Min Component Size | 0201 | 008004 (0.25×0.125 mm; zero virgola due cinque per zero virgola uno due cinque millimetri) | J-STD-001 |

Placement Accuracy | ±25 μm (più/meno venticinque micrometri) | ±8 μm (più/meno otto micrometri) | Machine specification |

BGA Pitch | 0.40 mm (zero virgola quattro zero) | 0.20 mm (zero virgola due zero) | IPC-7095 |

Max PCB Size | 500 × 500 mm (cinquecento per cinquecento) | 1200 × 800 mm (mille duecento per ottocento) | Line limit |

Production Lines | Linee dedicate per programma | 20+ linee SMT automatizzate (venti o più) | Facility |

Inspection | 3D AOI, ICT | 3D SPI, 3D AXI, Flying Probe, FCT | IPC-A-610 Class 3 |

Quality Systems | ISO 9001, ISO 14001 | IATF 16949, ISO 13485 | International standards |

Supply Chain | Consignato dal cliente | Procurement chiavi in mano, 5,000+ fornitori (cinquemila o più) | Supply chain |

Logistics | EXW (ex-works) | DDP globale, magazzino doganale | Trade compliance |

Lead Time | 15–35 giorni (nuovo prodotto; da quindici a trentacinque) | 5–15 giorni (ordini ripetuti; da cinque a quindici) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Integrazione DFM/DFA/DFT per l'Ottimizzazione della Produzione

L'utilizzo del pannello raggiunge tipicamente l'85–95% (ottantacinque al novantacinque percento) grazie a ottimizzazioni nei punti di rottura e nei riferimenti, riducendo gli scarti di laminato di ~10–20% (dieci al venti percento). La pianificazione dei punti di test mira a una copertura ICT >95% (maggiore del novantacinque percento) sulle reti digitali; boundary-scan e FCT colmano le lacune. Consulta la nostra guida ai preventivi di assemblaggio per i fattori di costo.

Per la robustezza delle saldature e l'impedenza controllata, coordina con i team FR-4 PCB e HDI PCB in anticipo—le scelte di stratificazione e finitura (ENIG/ENEPIG/Immersion Silver) influenzano sia la resa che le perdite ad alta frequenza. Rischio termico? Combina con PCB ad alta termica o PCB ceramico per le zone calde.

Verifica in Linea e Controllo a Ciclo Chiuso

Il design dello stencil mira a un rapporto d'aspetto di 1.5–2.0 (uno virgola cinque a due virgola zero) con incertezza SPI ±5% (più/meno cinque percento). AOI classifica i difetti per minimizzare i falsi positivi; AXI verifica i BGA e le giunzioni nascoste. Il PWI (indice della finestra di processo) del reflow rimane ≥70% (maggiore o uguale al settanta percento) grazie al controllo multi-zona; uniformità della temperatura di picco entro ±5 °C (più/meno cinque). La nostra guida SMT dettaglia le impostazioni per tipo di package.

Gli assemblaggi through-hole utilizzano saldatura selettiva con azoto per ridurre la scoria ~50–70% (cinquanta al settanta percento) e mantenere il riempimento ≥75% (maggiore o uguale al settantacinque percento) secondo IPC-A-610. Per la consegna end-to-end, il team box build gestisce etichettatura, kit e preparazione per retail/D2C.

Approvvigionamento Predittivo e Prevenzione dei Contraffatti

Manteniamo ~5,000 (circa cinquemila) fornitori qualificati con valutazione del rischio (qualità, finanza, geografia). La prevenzione dei contraffatti segue AS6081—ispezione visiva, XRF e decapsulazione per lotti ad alto rischio. Scorte di sicurezza solitamente di 2–4 settimane (due a quattro settimane) per articoli a lunga consegna; accuratezza della previsione tipicamente 85–90% (ottantacinque al novanta percento). Scopri di più nella nostra panoramica su PCBA chiavi in mano.

Sistemi di Qualità e Miglioramento Continuo

L'ispezione in ingresso secondo MIL-STD-1916 e AQL garantisce input stabili. Lo SPC in-process monitora l'altezza della pasta (±15% — più/meno quindici percento), il posizionamento (±50 μm — più/meno cinquanta micrometri) e la geometria della saldatura. Eseguiamo analisi root-cause 8D su deviazioni con chiusura tipica in 5–10 giorni (cinque a dieci). Per i criteri di lavorazione, consulta le note su IPC-A-610.

Modellazione del Costo Totale e Ingegneria del Valore

Oltre al prezzo unitario, ottimizziamo il costo complessivo—logistica, resa, costi di magazzino. La strategia di panelizzazione e parti comuni riduce tipicamente la spesa per materiali del 10–25% (dieci al venticinque percento). La dimensione EOQ bilancia costi di setup e mantenimento, mirando solitamente a 1–3 mesi (uno a tre mesi) di domanda per SKU. Vedi le nostre analisi dettagliate nel preventivo di produzione.

Pronto a ottimizzare i costi del tuo PCB?

Ottieni un'analisi dettagliata dei costi e raccomandazioni per il massimo valore

Consumo, Automobilistico, Medicale & Telecomunicazioni

Consumo: incrementi rapidi 10k–50k/mese (da dieci a cinquantamila al mese).

Automobilistico: IATF 16949 con PPAP e conservazione di 10–15 anni (da dieci a quindici anni)—vedi le nostre note su PCB automobilistici.

Medicale: ISO 13485 con processi validati.

Telecomunicazioni: burn-in e ESS dove richiesto. Per interconnessioni digitali a lunga distanza, coordina con PCB ad alta velocità e PCB backplane.

Garanzia Ingegneristica & Certificazioni

Esperienza: programmi di volume multilinea con tracciabilità dal rotolo al numero di serie dell'unità.

Competenza: SPC a pasta/posizionamento/riflusso, strategia AOI/AXI e Cpk ≥1.33 (maggiore o uguale a uno virgola tre tre) su parametri critici.

Autorevolezza: Capacità IATF 16949 e ISO 13485; documentazione pronta per audit.

Affidabilità: Dashboard MES, e-traveler e report di lotto disponibili su richiesta.

- Controlli: gate SPI/AOI/AXI, PWI di riflusso, saldatura selettiva con azoto

- Tracciabilità: codice rotolo/data al numero di serie dell'unità, IPC-1782

- Validazione: copertura ICT/FCT >95% (maggiore del novantacinque percento), microsezioni e X-ray

Domande frequenti

What is the minimum order quantity (MOQ) for high-volume service?

How do you mitigate supply risks and shortages?

Can you deliver turnkey from bare PCB to finished goods?

What inspection strategy do you use for BGAs and hidden joints?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.