Quando un sistema radar automobilistico critico si guasta durante il test finale, gli ingegneri si trovano di fronte a uno scenario da incubo: identificare difetti microscopici in PCB multistrato complessi del valore di migliaia di dollari ciascuno. I test di continuità tradizionali rivelano che la scheda è "funzionale", ma i dati sulle prestazioni mostrano guasti intermittenti in condizioni reali. La risposta sta nella diagnostica avanzata in grado di scrutare nel mondo invisibile della propagazione del segnale.

Alla Highleap PCB Factory (HILPCB), utilizziamo i test di riflettometria nel dominio del tempo (TDR) come pietra angolare del nostro processo di controllo qualità. Questa tecnologia trasforma i problemi elettrici invisibili in dati precisi e fruibili, consentendoci di rilevare i difetti di produzione, convalidare le prestazioni di progettazione e garantire l'affidabilità a lungo termine prima che i prodotti raggiungano il campo.

La scienza alla base della tecnologia di test TDR

Il test TDR funziona in base a un principio fondamentale: quando impulsi elettrici veloci incontrano cambiamenti nelle caratteristiche della linea di trasmissione, creano riflessioni che rivelano l'esatta natura e posizione delle discontinuità. Questa tecnologia trasforma le tracce PCB in mappe dettagliate del comportamento elettrico, rivelando problemi invisibili ai metodi di test convenzionali.

Analisi della propagazione degli impulsi: gli strumenti TDR generano impulsi elettrici temporizzati con tempi di salita misurati in picosecondi. Questi impulsi viaggiano lungo le tracce del PCB a circa il 50-70% della velocità della luce, a seconda del materiale dielettrico. Quando si verificano variazioni di impedenza, aperture, cortocircuiti o altre discontinuità, porzioni dell'energia dell'impulso si riflettono allo strumento mentre il resto continua in avanti.

Capacità di risoluzione spaziale: Le moderne apparecchiature TDR possono risolvere le discontinuità con una precisione millimetrica su una traccia PCB. Questa precisione spaziale consente l'identificazione di specifici difetti di produzione, come transizioni di passaggio, problemi di giunti di saldatura o incongruenze dei materiali. La tecnica è particolarmente preziosa per i progetti PCB ad alta velocità in cui l'integrità del segnale influisce direttamente sulle prestazioni del sistema.

Caratterizzazione dell'impedenza: Il test TDR fornisce profili di impedenza continui lungo le lunghezze delle tracce, rivelando le variazioni che influiscono sulla qualità del segnale. A differenza delle semplici misure di resistenza, il TDR acquisisce il complesso comportamento dell'impedenza che determina le prestazioni ad alta frequenza nei moderni sistemi elettronici.

Integrazione dei processi di produzione per l'eccellenza della qualità

L'implementazione efficace dei test TDR richiede l'integrazione in tutto il processo di produzione, non solo come fase finale dell'ispezione. Questo approccio globale garantisce che la qualità sia integrata in ogni fase della produzione.

Implementazione del controllo di qualità strategico

Implementiamo un approccio sistematico che sfrutta le capacità di test TDR in più fasi di produzione per massimizzare il rilevamento dei difetti e ridurre al minimo i costi di produzione.

1. Convalida pre-produzione

Prima di impegnarci in cicli di produzione completi, eseguiamo una caratterizzazione TDR completa su schede prototipo per stabilire gli standard di prestazione di base. Questo processo convalida le ipotesi di progettazione, conferma la fattibilità della produzione e stabilisce parametri di qualità per il monitoraggio della produzione.

- Verifica del progetto: Conferma che gli obiettivi di impedenza sono raggiungibili con materiali e processi selezionati.

- Ottimizzazione dei processi: identifica i parametri di produzione che influiscono sulle prestazioni elettriche.

- Stabilimento di riferimento: Crea standard di riferimento per il controllo della qualità della produzione.

2. Monitoraggio in-process

Il test TDR durante le fasi chiave della produzione consente di rilevare immediatamente le variazioni di processo prima che si propaghino attraverso le operazioni successive. I nostri sistemi di test automatizzati sono in grado di identificare le tendenze delle prestazioni elettriche che indicano l'usura degli utensili, le variazioni dei materiali o i cambiamenti ambientali.

- Controllo del processo in tempo reale: il feedback immediato consente regolazioni del processo durante la produzione.

- Analisi delle tendenze: il monitoraggio statistico identifica i cambiamenti graduali prima che influenzino la qualità.

- Riduzione dei costi: il rilevamento precoce evita costose rilavorazioni sugli assemblaggi completati.

3. Garanzia di qualità finale

I test TDR completi convalidano che i prodotti finiti soddisfano tutte le specifiche elettriche e funzioneranno in modo affidabile per tutta la loro vita operativa. Questo test va oltre i semplici criteri di accettazione/rifiuto per fornire una documentazione dettagliata delle prestazioni.

- Documentazione delle prestazioni: Caratterizzazione elettrica dettagliata per le anagrafiche dei clienti.

- Stima dell'affidabilità: identifica i prodotti marginali che potrebbero non funzionare correttamente.

- Verifica della conformità: garantisce che i prodotti soddisfino gli standard e le specifiche del settore.

Applicazioni avanzate nella produzione elettronica

I test TDR vanno ben oltre il controllo di qualità di base, consentendo un'analisi sofisticata di comportamenti elettrici complessi nei moderni sistemi elettronici.

Analisi dei guasti e diagnostica: quando i sistemi elettronici si guastano sul campo, il test TDR fornisce potenti capacità diagnostiche. La tecnica è in grado di identificare la posizione esatta di guasti come danni da elettromigrazione, fratture da stress termico o aperture indotte dalla corrosione. Queste informazioni guidano le strategie di riparazione e aiutano a prevenire guasti simili nei progetti futuri.

PCB multistrato Caratterizzazione: I progetti multistrato complessi presentano sfide uniche per i test elettrici. I test TDR possono caratterizzare le tracce dello strato interno che sono inaccessibili ai metodi di sondaggio tradizionali, convalidando l'integrità del segnale attraverso l'intero stack di strati.

Valutazione delle proprietà dei materiali: i test TDR rivelano come i diversi materiali PCB influenzano la propagazione del segnale. Queste informazioni guidano la selezione dei materiali per applicazioni specifiche e aiutano a ottimizzare i progetti per ottenere le massime prestazioni e affidabilità.

Test specializzati per applicazioni critiche

Diversi settori e applicazioni richiedono approcci di test TDR personalizzati per soddisfare requisiti di prestazioni specifici e modalità di guasto.

Sistemi aerospaziali e di difesa Le applicazioni militari e aerospaziali richiedono un'affidabilità eccezionale in condizioni estreme. I nostri protocolli di test TDR per queste applicazioni includono cicli di temperatura, esposizione all'umidità e test di stress meccanico per convalidare le prestazioni in tutti gli inviluppi operativi.

Elettronica automobilistica I veicoli moderni sono dotati di sistemi elettronici sempre più complessi che devono funzionare in modo affidabile per decenni. I test TDR convalidano l'integrità del segnale nelle unità di controllo del motore, nei sistemi di sicurezza e nei componenti di guida autonoma in cui il guasto non è un'opzione.

Convalida del dispositivo medico L'elettronica medicale richiede un'affidabilità eccezionale e prestazioni costanti. I test TDR garantiscono che i sistemi critici di monitoraggio e supporto vitale mantengano l'integrità del segnale per tutta la loro vita operativa.

Sistemi di controllo industriale I sistemi di automazione della produzione e di controllo dei processi richiedono prestazioni costanti in ambienti industriali difficili. I test TDR convalidano le prestazioni elettriche in condizioni che includono interferenze elettromagnetiche, temperature estreme e vibrazioni meccaniche.

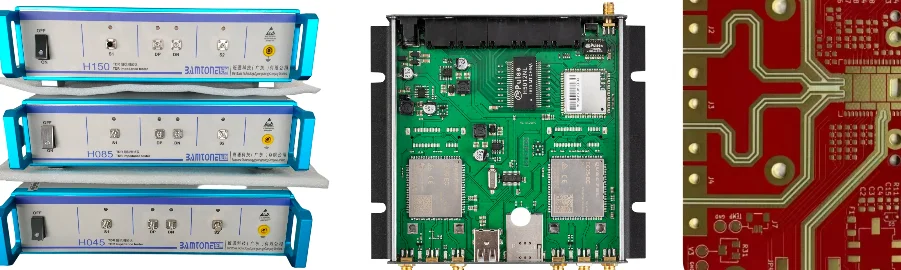

HILPCB — Soluzioni avanzate per i test TDR

1. La nostra filosofia di test

Affrontiamo i test TDR come parte integrante della produzione di qualità, non solo come una fase di ispezione. La nostra metodologia di test completa combina strumentazione avanzata con una profonda comprensione della fisica dei PCB per fornire informazioni utili che migliorano sia la produzione attuale che i progetti futuri. Ogni procedura di test è progettata per massimizzare il contenuto informativo riducendo al minimo i tempi e i costi di test.

2. Le nostre capacità tecniche

- Sistemi TDR ad alta risoluzione (c.c.-50 GHz) — Rilevamento di discontinuità inferiori a 1 mm con precisione calibrata riconducibile agli standard nazionali.

- Test di produzione automatizzati — Sistemi di test ad alta produttività integrati con il flusso di lavoro di produzione per una copertura della produzione del 100%.

- Sviluppo di dispositivi di prova personalizzati — Soluzioni di test specifiche per applicazioni per geometrie PCB complesse e interfacce di connettori.

- Analisi statistica dei processi — Analisi avanzata dei dati che identifica tendenze e correlazioni nei dati sulle prestazioni elettriche.

- Flex PCB Testing Expertise — Tecniche specializzate per la caratterizzazione di circuiti flessibili e assemblaggi rigido-flessibile.

3. Perché scegliere HILPCB

- Integrazione completa della qualità — Test TDR integrati in tutto il processo di produzione per la massima efficienza di rilevamento dei difetti.

- Strumentazione avanzata — Apparecchiature di test all'avanguardia mantenute con calibrazione e aggiornamenti regolari.

- Team di analisi esperto — Ingegneri esperti che comprendono sia la fisica dei PCB che i vincoli pratici di produzione.

Dai prototipi iniziali alla produzione di grandi volumi, le nostre capacità di test TDR garantiscono che l'elettronica critica soddisfi le specifiche di prestazioni e i requisiti di affidabilità. Il nostro team di ingegneri lavora a stretto contatto con i clienti per sviluppare strategie di test ottimizzate che bilancino l'accuratezza con l'efficienza della produzione.

Domande frequenti

D: Quali difetti può rilevare i test TDR che altri metodi non rilevano? I test TDR possono identificare variazioni di impedenza, tramite problemi di transizione, discontinuità di traccia e incongruenze dei materiali che non influiscono sulla connettività CC ma causano problemi di integrità del segnale nelle applicazioni ad alta velocità.

D: Come si confrontano i test TDR con le misure degli analizzatori di rete? Il TDR fornisce informazioni spaziali sui punti in cui si verificano i problemi lungo le tracce, mentre gli analizzatori di rete caratterizzano la risposta in frequenza complessiva. Entrambe le tecniche sono complementari per una caratterizzazione elettrica completa.

D: È possibile eseguire il test TDR su PCB assemblati? Sì, i test TDR possono caratterizzare le schede assemblate, anche se il carico dei componenti può influire sulle misurazioni. Sviluppiamo procedure di test personalizzate per specifiche configurazioni di assemblaggio e tipi di componenti.

Q: What resolution can be achieved with TDR testing? I moderni sistemi TDR sono in grado di risolvere le discontinuità con una precisione di 1 mm su materiali PCB tipici, con una risoluzione esatta che dipende dal tempo di salita dell'impulso e dalle proprietà dielettriche del materiale del substrato.

D: In che modo i test TDR influiscono sulla produttività? I nostri sistemi di test TDR automatizzati sono progettati per ambienti di produzione ad alta produttività, in genere aggiungendo meno di 30 secondi per scheda al ciclo di produzione e fornendo al contempo una convalida elettrica completa.

D: Quale documentazione viene fornita con i risultati dei test TDR? Forniamo rapporti di prova dettagliati, inclusi profili di impedenza, posizioni di discontinuità e analisi statistiche delle prestazioni elettriche, con tutte le misurazioni riconducibili a standard calibrati per scopi di garanzia della qualità.