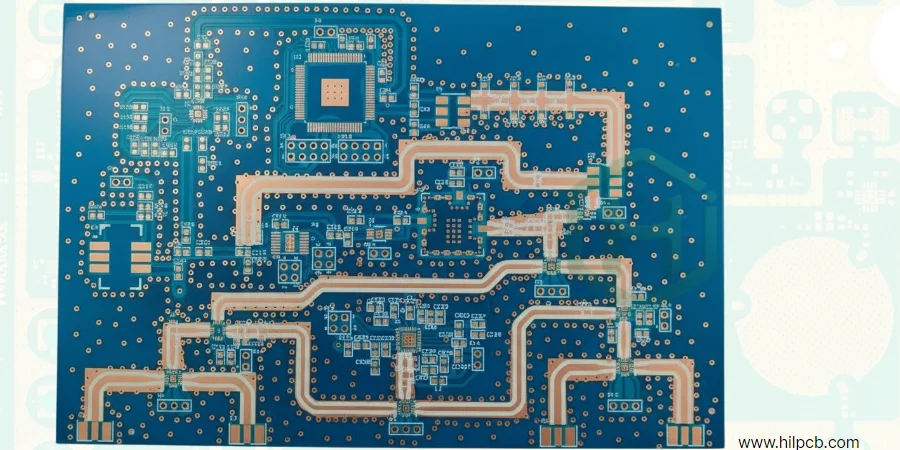

Dans une ère où les débits de données dépassent 100 Gbps et où les systèmes RF repoussent au-delà de 40 GHz, les matériaux de circuits imprimés conventionnels atteignent leurs limites physiques. Les pertes dans le diélectrique et le conducteur commencent à éroder les marges de signal, à réduire les budgets de gigue et à compromettre la fiabilité du système. C'est là qu'intervient le PCB à pertes ultra-faibles - un circuit imprimé conçu avec des matériaux d'élite et une fabrication de précision pour minimiser l'affaiblissement d'insertion, préserver la fidélité du signal et permettre la prochaine génération d'électronique haute vitesse.

Ce guide complet explorera ce qui différencie un PCB à pertes ultra-faibles des conceptions standard, comment sélectionner les bons matériaux, et les pratiques critiques de conception et de fabrication requises pour atteindre des performances de pointe dans des systèmes comme les centres de données, les infrastructures 5G et les communications par satellite.

Table des Matières

- Qu'est-ce qui définit un PCB à Pertes Ultra-Faibles ?

- Facteurs Clés Affectant l'Intégrité du Signal

- Un Guide Échelonné pour la Sélection des Stratifiés à Pertes Ultra-Faibles

- Stratégies de Conception pour Maximiser les Performances des PCB à Pertes Ultra-Faibles

- Pourquoi la Précision de Fabrication est Non Négociable

- Applications Clés Motivant le Besoin en PCB à Pertes Ultra-Faibles

Qu'est-ce qui définit un PCB à Pertes Ultra-Faibles ?

Fondamentalement, un PCB à pertes ultra-faibles est défini par une caractéristique principale : une atténuation du signal considérablement plus faible, en particulier à haute fréquence. Par rapport aux cartes standard, les avantages sont clairs :

- Affaiblissement d'Insertion Bien Inférieur : Permet des longueurs de trace plus longues sur un backplane ou des débits de données plus élevés sans avoir besoin de redrivers ou de répéteurs coûteux.

- Stabilité de Phase Supérieure et Dispersion Réduite : Critique pour les systèmes de communication cohérents, les antennes à réseau phasé et les applications RF haute fréquence.

- Chauffage du Signal Réduit : Minimise à la fois le chauffage du conducteur et du diélectrique, ce qui améliore la gestion de la puissance et la fiabilité à long terme.

- Rapport Signal sur Bruit (SNR) Plus Élevé : Préserve l'intégrité du signal, permettant l'utilisation de schémas de modulation avancés d'ordre élevé.

Bien que le FR-4 standard puisse suffire pour la logique numérique de base, lorsque votre budget de pertes est serré - que ce soit dans une liaison série haute vitesse ou un module radar millimétrique - une conception à pertes ultra-faibles n'est plus une option, mais une nécessité.

Facteurs Clés Affectant l'Intégrité du Signal

Pour concevoir un PCB à pertes ultra-faibles, les concepteurs doivent combattre trois sources fondamentales de dégradation du signal :

1. Pertes Diélectriques (Mesurées par le Facteur de Dissipation, Df) : C'est le facteur le plus critique. Les pertes diélectriques quantifient la quantité d'énergie électromagnétique du signal que le matériau du substrat absorbe et convertit en chaleur. C'est comme un "frottement électrique" qui affaiblit le signal lors de son déplacement. Les matériaux à pertes ultra-faibles sont définis par leurs valeurs Df extrêmement basses, souvent inférieures à 0,002 aux fréquences cibles.

2. Pertes par Conducteur (Affectées par la Rugosité du Cuivre) : À haute fréquence, le courant circule uniquement sur la surface extérieure d'une trace (effet de peau). Une feuille de cuivre rugueuse augmente la longueur de chemin effective et la résistance de la trace, augmentant ainsi les pertes par conducteur. Les conceptions à pertes ultra-faibles imposent l'utilisation de feuilles de cuivre à Très Faible Profil (VLP) ou à traitement inverse lisse pour minimiser cet effet.

3. Dispersion (Affectée par la Stabilité de la Constante Diélectrique, Dk) : Bien qu'un Dk faible soit bénéfique pour la vitesse du signal, c'est sa stabilité en fonction de la fréquence qui distingue vraiment les matériaux hautes performances. Les matériaux dont le Dk change avec la fréquence causeront une dispersion, où les différentes composantes fréquentielles d'un signal arrivent à des moments différents. Cela "brouille" le signal, déforme sa forme d'onde et ferme l'œil de diagramme.

Un Guide Échelonné pour la Sélection des Stratifiés à Pertes Ultra-Faibles

Choisir le bon stratifié est la décision la plus importante dans une conception à faibles pertes. Voici les niveaux clés de matériaux :

- Niveau 1 : Époxydes Hautes Performances et Hybrides (Df ~0.004 - 0.008) : Ces matériaux représentent un pas significatif au-delà du FR-4 standard et sont adaptés à de nombreuses applications numériques haute vitesse. Ils offrent un bon équilibre entre performance, coût et fabricabilité.

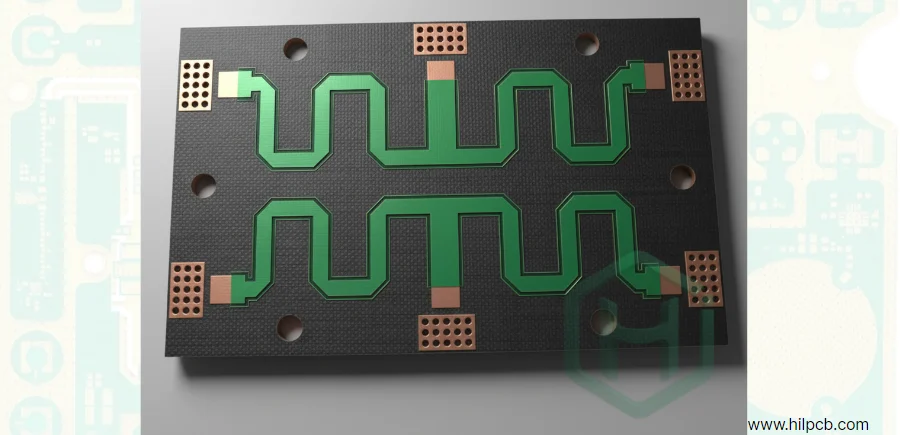

- Niveau 2 : Mélanges à Base d'Hydrocarbures et Céramiques (Df ~0.002 - 0.004) : Cette catégorie est le cheval de bataille des systèmes numériques et haute fréquence les plus exigeants d'aujourd'hui. Ils offrent d'excellentes performances pour les canaux de données 56/112 Gbps et de nombreuses applications RF.

- Niveau 3 : Stratifiés à Base de PTFE (Téflon™) (Df < 0.002) : C'est la référence absolue. Le PTFE et ses composites offrent les plus faibles pertes diélectriques possibles, ce qui en fait le seul choix pour les radars millimétriques critiques, les communications par satellite et les équipements de test haute vitesse les plus avancés.

Astuce de Pro : Spécifiez toujours la fiche technique exacte du matériau et la fréquence à laquelle les valeurs Dk/Df doivent être respectées. Cela évite les "mauvaises surprises de performance" lorsque la carte manufacturée est testée.

Stratégies de Conception pour Maximiser les Performances des PCB à Pertes Ultra-Faibles

Même le matériau le plus performant peut être compromis par une conception sous-optimale. Atteindre une perte minimale et une fidélité de signal maximale nécessite une combinaison de planification minutieuse, de simulation et de discipline de conception. Voici les stratégies les plus efficaces :

Tirez Parti des Solveurs de Champ Avancés pour une Modélisation d'Impédance Précise : Les calculatrices génériques échouent souvent à capturer les interactions nuancées des matériaux à pertes ultra-faibles et des profils de cuivre complexes. Les solveurs de champ modernes simulent le comportement électromagnétique, en tenant compte de la constante diélectrique précise, de la rugosité du cuivre et de la géométrie des traces. Cela garantit que les traces haute fréquence maintiennent leur impédance caractéristique prévue sur toute la carte, réduisant les réflexions et préservant l'intégrité du signal.

Minimisez les Longueurs de Trace et Évitez les Coudes Inutiles : Chaque millimètre de cuivre introduit une perte d'insertion et un retard de phase. Garder les traces aussi courtes, directes et lisses que possible réduit non seulement les pertes diélectriques et par conducteur, mais diminue également le risque de diaphonie et de distorsion du signal. Les courbes douces sont préférables aux coudes à 90° nets, qui peuvent créer des discontinuités d'impédance à haute fréquence.

Éliminez les Moignons de Signal et Optimisez la Conception des Vias : Les moignons de via inutilisés agissent comme de minuscules antennes à haute fréquence, créant des creux de résonance qui dégradent votre signal. Des techniques telles que le contre-perçage, les vias aveugles ou les vias enterrés suppriment ces moignons, empêchant la distorsion induite par la réflexion. Une conception appropriée des vias - incluant la taille des pastilles, l'espacement des anti-pastilles et la qualité de la métallisation - joue également un rôle critique dans le maintien d'une impédance cohérente et la minimisation de l'inductance parasite.

Assurez un Chemin de Retour Continu et à Faible Inductance : Les signaux haute vitesse exigent un plan de masse ininterrompu adjacent à chaque trace. Un chemin de retour solide réduit la surface de boucle, maintient l'impédance et minimise les interférences électromagnétiques (IEM). La planification de l'empilement des couches, la séparation soigneuse des couches de signal des plans d'alimentation et la couture stratégique des vias sont toutes des pratiques essentielles pour maintenir un chemin de retour de courant stable.

Contrôlez la Diaphonie et les Interactions entre Couches : Les conceptions à haute densité augmentent le risque de diaphonie. Maintenez un espacement adéquat entre les signaux haute vitesse, envisagez un routage en paire différentielle pour l'immunité au bruit et utilisez des couches de blindage si nécessaire. Les outils de simulation peuvent prédire le couplage entre les couches, permettant des ajustements de conception avant la fabrication.

Itérez et Validez par Simulation : Même avec les meilleures pratiques de conception, les PCB à pertes ultra-faibles nécessitent une vérification. Les simulations dans le domaine temporel et fréquentiel - utilisant l'analyse des paramètres S et du diagramme de l'œil - peuvent valider si la conception répond aux exigences cibles d'affaiblissement d'insertion, de perte de retour et de montée/descente du signal avant la production.

En intégrant ces stratégies, les ingénieurs peuvent pleinement exploiter les avantages des matériaux à pertes ultra-faibles, atteignant une perte d'insertion minimale, une impédance stable et une fidélité de signal maximale, même dans les applications haute vitesse ou RF les plus exigeantes.

Pourquoi la Précision de Fabrication est Non Négociable

Les PCB à pertes ultra-faibles exigent un niveau d'expertise en fabrication plus élevé. Les domaines clés d'attention incluent :

- Processus de Stratification et de Collage Spécialisés : Des matériaux comme le PTFE nécessitent des profils de température et des films de collage uniques qui diffèrent du traitement FR-4 standard.

- Perçage et Métallisation de Haute Précision : La nature tendre de nombreux substrats à faibles pertes nécessite des techniques de perçage spécialisées pour créer des barrells de via propres et fiables, essentiels pour l'intégrité du signal.

- Vérification Rigoureuse de la Qualité : La performance doit être prouvée, non supposée. Nous utilisons la Réflectométrie dans le Domaine Temporel (TDR) pour vérifier l'impédance sur chaque panneau et des mesures de paramètres S avec un analyseur de réseau pour confirmer que la carte respecte son budget d'affaiblissement d'insertion spécifié.

Applications Clés Motivant le Besoin en PCB à Pertes Ultra-Faibles

La demande pour cette technologie est motivée par des industries où chaque décibel de perte et chaque picoseconde de retard comptent :

- Backplanes et Cartes de Ligne de Centre de Données (100/400/800 Gbps)

- Infrastructure 5G et 6G ondes Millimétriques (Antennes à Réseau Phasé)

- Radar Automobile et ADAS (77 GHz et Au-Delà)

- Charges Utiles de Communication Satellitaire et Aérospatiale

- Équipements de Test et de Mesure Haute Vitesse

Conclusion

Concevoir des PCB à pertes ultra-faibles va au-delà du choix du bon matériau - cela nécessite une approche holistique qui combine des stratifiés avancés, un layout soigneux et une fabrication de précision. En traitant les pertes diélectriques et par conducteur, en contrôlant les moignons de signal et en maintenant des chemins de retour propres, les ingénieurs peuvent préserver l'intégrité du signal même aux débits de données les plus élevés.

Pour des applications comme les centres de données haute vitesse, les infrastructures 5G/6G, les systèmes radar et les communications par satellite, un PCB à pertes ultra-faibles n'est pas seulement une amélioration technique - c'est un facilitateur critique de performance, de fiabilité et de conceptions tournées vers l'avenir. Investir dans une conception et une fabrication méticuleuses aujourd'hui assure que vos systèmes pourront gérer la vitesse et la complexité de demain avec confiance.