Эффективный тепловой менеджмент начинается с интеллектуального проектирования алюминиевой платы. Хотя алюминиевая подложка обеспечивает превосходное рассеивание тепла по сравнению с FR4, достижение оптимальной производительности требует тщательного внимания к размещению тепловых переходных отверстий, выбору толщины меди, компоновке компонентов и стратегиям электрической изоляции.

Плохие проектные решения могут свести на нет тепловые преимущества материалов алюминиевых плат. Неадекватное покрытие тепловыми переходами создает горячие точки, которые сокращают срок службы компонентов. Недостаточная толщина меди вызывает резистивный нагрев. Неправильное расстояние между компонентами вызывает тепловую связь, когда тепло от одного устройства повышает температуру окружающей среды для соседей. Эти проблемы подрывают надежность и тратят впустую премию за стоимость материала.

В HILPCB мы предоставляем услуги анализа проекта и оптимизации для алюминиевых плат. Наша инженерная команда сочетает опыт работы с печатными платами с металлической основой с возможностями теплового моделирования, чтобы помочь клиентам достичь максимальной производительности своих проектов.

Конфигурация слоев алюминиевой платы для оптимального теплового менеджмента

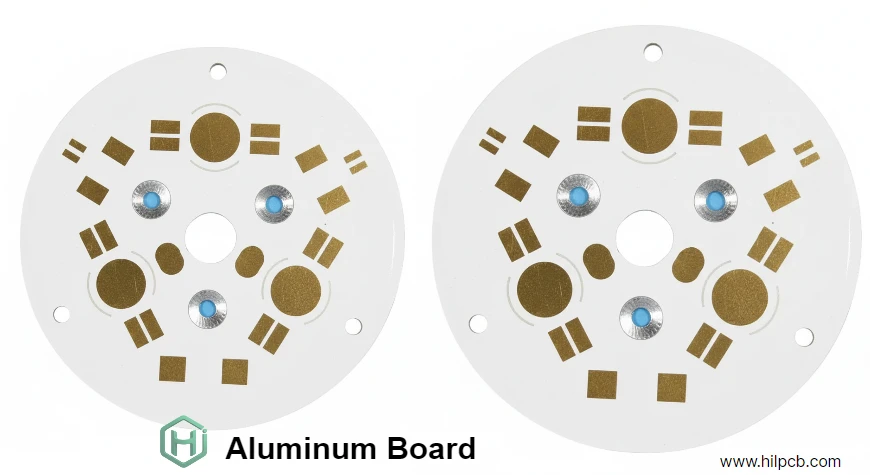

Проектирование односторонней алюминиевой платы

Наиболее распространенная конструкция алюминиевой платы размещает все компоненты и медные дорожки на одной стороне, а алюминиевую подложку — на противоположной. Эта конфигурация идеальна для более чем 80% применений теплового менеджмента.

Преимущества проектирования односторонней алюминиевой платы:

- Экономичность: Стоимость производства на 30–50% ниже, чем у двусторонних конструкций.

- Простота: Упрощенный процесс проектирования и сборки.

- Оптимальная тепловая производительность: Кратчайший путь для рассеивания тепла к алюминиевой подложке.

- Стандартная сборка: Совместима со стандартными процессами SMT-монтажа.

Проектные соображения:

- Однослойная трассировка: Все дорожки должны быть проложены на одной стороне платы.

- Плотность компонентов: Ограничена односторонней компоновкой.

- Пересечения дорожек: Требуются перемычки или резисторы 0 Ом.

- Сложность: Требуется тщательное планирование для сложных схем.

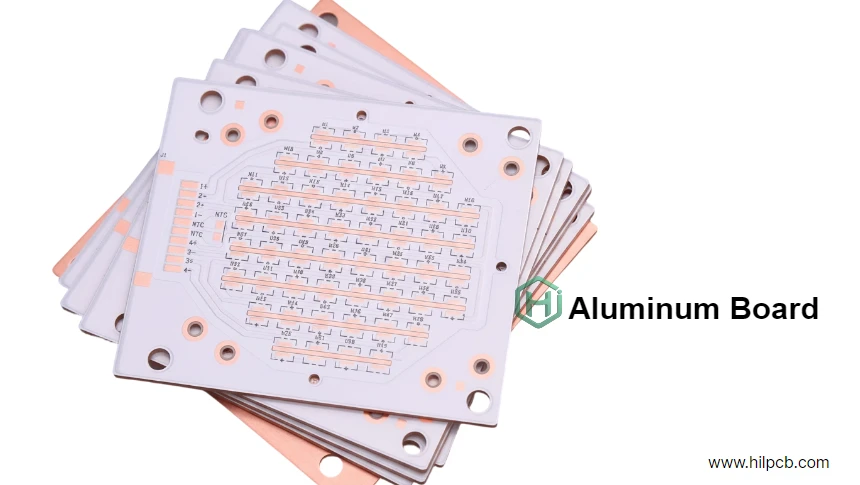

Проектирование двусторонней алюминиевой платы для более высокой плотности схем

Для продвинутых применений, требующих более высокой плотности схем, дорожки могут быть проложены на обеих сторонах алюминиевой подложки с использованием специализированных техник глухих переходных отверстий.

Преимущества проектирования двусторонней алюминиевой платы:

- Увеличенная плотность компонентов: Позволяет создавать более компактные конструкции, оптимизируя пространство платы.

- Гибкая трассировка: Предоставляет большую гибкость проектирования для уменьшения общего размера платы.

- Двустороннее размещение компонентов: Позволяет размещать маломощные компоненты на обеих сторонах платы.

Проблемы:

- Более высокие производственные затраты: На 60–100% дороже, чем односторонние конструкции.

- Сложность теплового менеджмента: Требует тщательного теплового анализа для обеспечения эффективного рассеивания тепла.

- Ограниченные варианты переходных отверстий: Доступны только глухие и скрытые переходные отверстия; сквозных отверстий нет.

- Специализированное Производство PCB: Требует передовых возможностей производства PCB.

Выбор правильной толщины меди для проектов алюминиевых плат

Толщина меди играет критическую роль как в электрических характеристиках, так и в тепловом распространении для проектов алюминиевых плат:

Медь 1–2 oz (Стандартная): Подходит для сигнальных дорожек и умеренного распределения мощности (до 10А). С этой толщиной меди легко работать в стандартных процессах производства PCB, она предлагает низкую стоимость и короткие сроки поставки.

Медь 3–6 oz (Тяжелая): Необходима для распределения мощности с высоким током (10–30А) или для медных дорожек, действующих как боковые теплораспределители. Это улучшает тепловой менеджмент за счет снижения резистивного нагрева и улучшения распределения тепла по алюминиевой плате.

Медь 8–10 oz (Экстремальная): Требуется для чрезвычайно высоких токов (50А и выше) или термонагруженных применений. Интеграция с технологией Толстомедная PCB обеспечивает как электрические, так и тепловые преимущества, но значительно увеличивает стоимость (+40–80%) и сложность производства.

Для большинства применений использование комбинации толщин меди на одной плате помогает сбалансировать стоимость и производительность. Тяжелая медь должна использоваться только там, где это оправдано требованиями по току или теплу, а стандартная медь — для сигнальных дорожек.

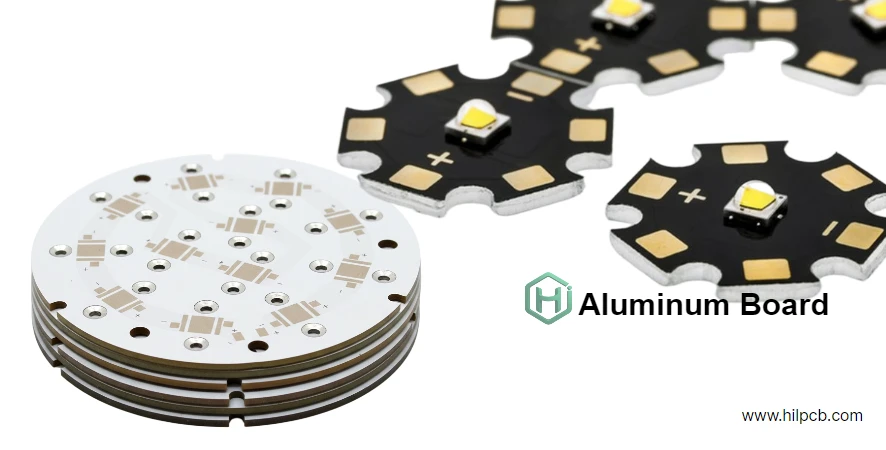

Стратегия размещения компонентов

Распределение источников тепла

Распределяйте мощные компоненты по площади алюминиевой платы, вместо того чтобы концентрировать их в одной области. Сконцентрированные источники тепла перегружают локальную тепловую емкость даже при отличных свойствах алюминиевой подложки.

Лучшая практика: Соблюдайте минимальное расстояние 10–15 мм между компонентами, рассеивающими >2Вт каждый. Для компонентов, превышающих 5Вт, увеличьте расстояние до 15–20 мм или более на основе результатов теплового моделирования.

Эффекты тепловой связи: Компоненты, расположенные слишком близко, создают тепловую связь, когда тепло от одного компонента повышает температуру окружающей среды для соседних компонентов. Этот аддитивный эффект может вызывать отказы, даже когда отдельные компоненты работают в пределах своих номиналов.

Управление горячими точками

Выявляйте области максимальной плотности тепла на этапе компоновки. Компоненты, рассеивающие >10Вт на площадях меньше 4 см², требуют особого внимания и усиленного теплового менеджмента:

- Плотные массивы тепловых переходных отверстий с шагом 0,8 мм или меньше

- Тяжелые медные дорожки (3–6 oz) для бокового распространения тепла

- Прямой контакт радиатора через вырезы или отверстия в плате

- Активное охлаждение (вентиляторы, принудительная конвекция) для экстремальных плотностей мощности

Размещение термочувствительных компонентов

Размещайте прецизионные аналоговые компоненты вдали от основных источников тепла, чтобы предотвратить температурный дрейф:

Термочувствительные устройства:

- Опорные напряжения (спецификации дрейфа ≤25 ppm/°C)

- Прецизионные резисторы (температурный коэффициент ≤50 ppm/°C)

- Кварцевые генераторы (требования к стабильности частоты)

- Аналого-цифровые преобразователи (ошибки смещения и усиления от температуры)

Рекомендации по размещению: Соблюдайте расстояние >20 мм от любого компонента, рассеивающего >5Вт. Эффективное распространение тепла базовой алюминиевой подложкой PCB означает, что тепловые эффекты распространяются на несколько сантиметров от силовых компонентов. Используйте тепловое моделирование для проверки распределения температуры.

Проектирование медных дорожек для управления током и теплом

Расчеты пропускной способности по току

Используйте стандарты IPC-2221 в качестве базиса, с модификациями для улучшенного охлаждения от алюминиевой подложки:

Стандартная формула IPC: I = k × ΔT^0.44 × A^0.725

Где:

- I = максимальный ток (амперы)

- k = материальная константа (0.048 для внешних слоев)

- ΔT = повышение температуры над окружающей средой (°C)

- A = площадь поперечного сечения (квадратные милы)

Модификация для алюминиевой PCB: Алюминиевая подложка эффективно охлаждает медные дорожки, теоретически позволяя на 20–30% более высокую плотность тока для эквивалентного повышения температуры по сравнению с FR4. Однако консервативные практики проектирования рекомендуют использовать стандартные расчеты IPC с запасом 10–15% для безопасности.

Проектирование распределения мощности

Широкие медные полигоны: Используйте области сплошной меди вместо узких дорожек для распределения мощности. Минимизирует резистивные потери (нагрев I²R) и обеспечивает отличное боковое распространение тепла от локализованных горячих точек.

Расчеты падения напряжения: Для 10А при 12В постоянного тока на длине дорожки 100 мм, дорожка шириной 3 мм и толщиной 2 oz имеет сопротивление примерно 0,6 Ом при 20 °C, вызывая рассеивание 6Вт и падение 0,6В. Увеличьте до 6 oz меди или более широких дорожек для лучшей производительности.

Интеграция с тяжелой медью: Когда требования по току превышают 30–50А, стандартная конструкция алюминиевой платы становится неадекватной. Интеграция с технологией Толстомедная PCB с использованием меди 8–10 oz обеспечивает необходимую пропускную способность по току, сохраняя тепловые характеристики.

Тепловые барьеры

Стандартные тепловые барьеры, используемые в конструкциях FR4, могут быть контрпродуктивными в алюминиевых платах, где приоритетом является максимальное тепловое соединение:

Для некритичных контактных площадок: Используйте полное прямое соединение с медным полигоном для максимальной теплопередачи Для контактных площадок ручной пайки: Допустим ограниченный тепловой барьер (2–4 перемычки, ширина 0,3–0,4 мм) для уменьшения теплоотвода во время ручной сборки Для контактных площадок мощных устройств: Всегда используйте полное медное соединение — тепловой менеджмент имеет приоритет над удобством пайки

Комплексные услуги проектирования и производства HILPCB

В HILPCB мы предоставляем комплексные, сквозные решения для PCB — от проектирования до сборки, тестирования и упаковки. Наша экспертиза охватывает все типы PCB, включая алюминиевые платы, платы с металлической основой, HDI-платы, гибкие PCB и многое другое. Нужны ли вам простые проекты или передовые, высокопроизводительные PCB, мы способны их изготовить.

- Анализ проекта: Наши опытные инженеры проводят тщательный анализ ваших разводок PCB, выявляют возможности для тепловой оптимизации, улучшают производительность и решают потенциальные проблемы надежности до производства.

- Тепловой анализ: Используя моделирование методом конечных элементов (FEA), мы прогнозируем температуры компонентов и предлагаем улучшения для повышения эффективности теплового менеджмента. Эта услуга доступна как для валидации перед производством, так и для устранения неисправностей в процессе производства.

- Сборка и тестирование: От поверхностного монтажа до монтажа в отверстия мы предлагаем полный спектр услуг по сборке PCB, гарантируя, что ваши платы готовы к использованию. Мы также предоставляем комплексное тестирование — от электрических до тепловых испытаний — обеспечивая соответствие ваших PCB высочайшим стандартам качества и надежности.

- Обратная связь DFM (Проектирование для производства): Мы оптимизируем ваш проект для рентабельного производства. Наша команда проверяет допуски, материалы, панелизацию и производственные ограничения, чтобы гарантировать, что ваша PCB является как высококачественной, так и экономически эффективной.

Наше производственное предприятие PCB оснащено для обработки каждого этапа процесса с точностью и эффективностью. Нужно ли вам крупносерийное производство или индивидуальные мелкосерийные заказы, мы гарантируем, что каждый проект получит должное внимание от начала до конца.