Высокомощные приложения, такие как светодиодное освещение, автомобильная электроника и системы питания, генерируют значительное тепло, которое должно эффективно рассеиваться. PCB на алюминиевой основе предлагают превосходное решение, обеспечивая отличную теплопроводность, гарантируя безопасные рабочие температуры для надежной работы.

В HILPCB мы предлагаем комплексные услуги производства PCB и сборки, разработанные для оптимизации тепловой эффективности, производительности и надежности. Независимо от того, нужны ли вам решения для светодиодных систем, автомобильной электроники или силовых приложений, мы обеспечиваем высококачественные результаты. Наш опыт в производстве PCB с металлической основой гарантирует стабильные тепловые характеристики от прототипа до массового производства, удовлетворяя требованиям даже самых сложных тепловых сред.

Почему PCB на алюминиевой основе превосходит традиционный FR4

Фундаментальное различие заключается в тепловой архитектуре. FR4 заставляет тепло проходить через субстрат с низкой проводимостью, прежде чем достигнуть окружающего воздуха — создавая тепловое узкое место, вызывающее всплески температуры. PCB на алюминиевой основе заменяет это узкое место металлической магистралью, проводящей тепло в 600 раз быстрее.

Сравнение тепловых характеристик:

| Параметр | PCB FR4 | PCB на алюминиевой основе |

|---|---|---|

| Теплопроводность | 0,3 Вт/м·K | 1–5 Вт/м·K (диэлектрик) + 200 Вт/м·K (Al) |

| Повышение температуры перехода | +40–60°C | +10–25°C |

| Срок службы компонента | Базовый | в 2–5 раз дольше |

| Емкость плотности мощности | <1 Вт/см² | 3–10 Вт/см² |

Для светодиода мощностью 10 Вт это означает температуру перехода 65°C против 100°C в FR4 — разница между сроком службы 50 000 часов и преждевременным отказом на 10 000 часов.

Алюминиевая подложка выполняет три критических функции: вертикальная теплопроводность от компонентов, боковое распространение тепла по поверхности платы и механическая жесткость, предотвращающая коробление. Тонкий диэлектрический слой (50–200 мкм) поддерживает электрическую изоляцию, одновременно проводя тепло вертикально с минимальным сопротивлением.

Детали конструкции:

- Медный слой: 1–10 унций для дорожек цепи и распределения мощности

- Диэлектрический слой: Полимер, наполненный керамикой (теплопроводность 1–5 Вт/м·K)

- Алюминиевая основа: Подложка 1,0–3,0 мм (сплав 5052 или 6061)

Для приложений с высоким током, превышающим 50 А, интеграция с технологией Толстомедная PCB обеспечивает как электрическую емкость, так и улучшенное тепловое распространение.

Ключевые приложения, стимулирующие спрос на PCB на алюминиевой основе

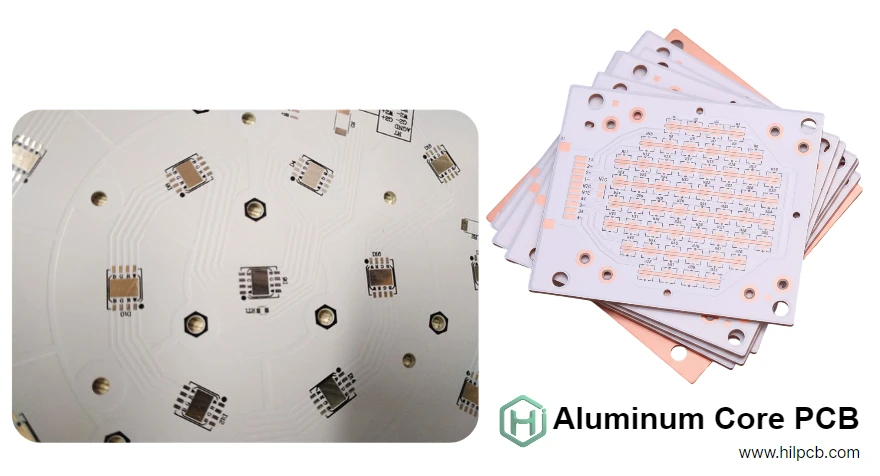

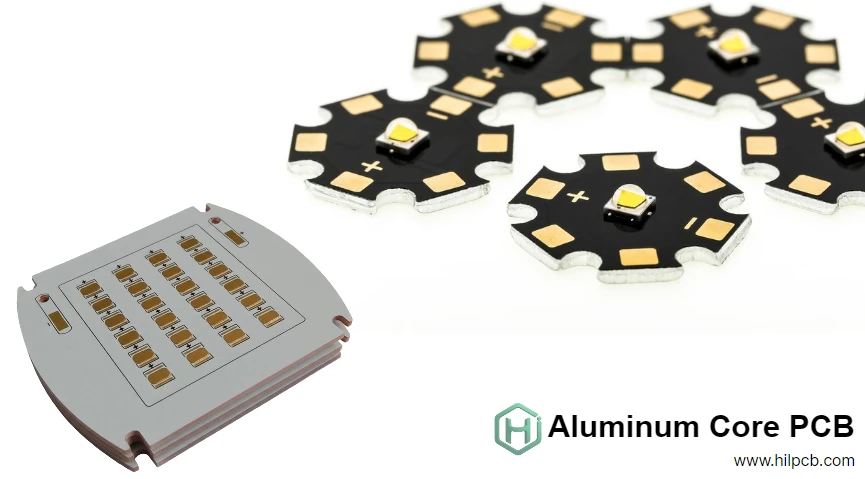

Системы светодиодного освещения

Сверхъяркие светодиоды преобразуют только 30–40 % входной мощности в свет — оставшиеся 60–70 % становятся теплом, сконцентрированным в переходах миллиметрового масштаба. Температуры перехода, превышающие 85°C, вызывают ускоренную деградацию, сдвиг цвета и катастрофическое снижение светового потока.

PCB на алюминиевой основе поддерживает температуры светодиодов ниже критических порогов даже при максимальных токах возбуждения. Приложения включают уличное освещение (массивы 80–150 Вт), автомобильные фары (30–60 Вт), системы освещения для растениеводства (100–400 Вт) и архитектурное освещение. Белая паяльная маска отражает рассеянный свет, повышая эффективность системы на 5–10 %.

Особенности конструкции:

- Массивы тепловых переходных отверстий под каждым светодиодом (12–20 переходных отверстий, диаметр 0,4 мм)

- Слой распространения меди 2 унции

- Алюминиевая подложка 1,5–2,0 мм

- Диэлектрик 2,0 Вт/м·K для оптимизации затрат

Автомобильная силовая электроника

Современные транспортные средства содержат 50–150 электронных блоков управления, работающих при температуре от -40 до +125°C. Моторные отсеки превышают 125°C окружающей среды, в то время как силовая электроника генерирует внутреннее тепло. Системы управления батареями, преобразователи DC-DC и инверторы рассеивают 20–200 Вт в компактных корпусах.

Технология PCB на алюминиевой основе обеспечивает надежную работу в автомобильных температурных диапазонах. Жесткая алюминиевая подложка выдерживает вибрацию согласно стандартам SAE J1455, сохраняя тепловые характеристики в течение тысяч температурных циклов.

Инверторы электромобилей, обрабатывающие 50–200 кВт, используют специализированные конструкции, сочетающие секции на алюминиевой основе для IGBT с многослойными секциями FR4 для схем управления — гибридный подход, называемый PCB с алюминиевым покрытием.

Промышленные источники питания

Импульсные источники питания, приводы двигателей и солнечные инверторы выигрывают от интегрированного теплового управления. MOSFET и IGBT, переключающиеся на частоте 100 кГц–1 МГц, генерируют значительное тепло, пропорциональное пропускной способности мощности.

PCB на алюминиевой основе позволяет создавать компактные источники питания мощностью 500 Вт в корпусах размером с ладонь по сравнению с удвоенным объемом, требуемым для конструкций FR4 с внешними радиаторами. Улучшения эффективности на 1–3 процентных пункта являются результатом более низких температур перехода, уменьшающих потери проводимости и переключения.

Типичные характеристики:

- Алюминиевая подложка 2,0 мм для распространения тепла

- Высокопроизводительный диэлектрик 3,0–4,0 Вт/м·K

- Медь 4–6 унций для дорожек с высоким током

- Массивы переходных отверстий под силовыми полупроводниками

Рекомендации по проектированию для максимальной тепловой эффективности

Стратегия тепловых переходных отверстий

Тепловые переходные отверстия создают критические вертикальные тепловые пути от посадочных мест компонентов к алюминиевой подложке. Оптимальная конструкция использует переходные отверстия диаметром 0,3–0,5 мм с гальваническим покрытием меди 1 унция, расположенные на расстоянии 0,8–1,2 мм в гексагональных массивах.

Рекомендации по количеству переходных отверстий:

- Компоненты 1–2 Вт: 8–12 переходных отверстий

- Компоненты 3–5 Вт: 12–20 переходных отверстий

- Компоненты 5–10 Вт: 20–40 переходных отверстий

- Компоненты >10 Вт: Переходное отверстие в площадке с эпоксидным заполнением

Размещение переходного отверстия в площадке устраняет расстояние бокового распространения тепла, но требует заполнения переходного отверстия для предотвращения подсоса припоя во время сборки. HILPCB предлагает услуги по заполнению переходных отверстий специально для высокомощных приложений.

Оптимизация размещения компонентов

Распределяйте высокомощные компоненты по площади платы, а не концентрируйте тепло. Поддерживайте минимальное расстояние 10–15 мм между компонентами, рассеивающими >2 Вт, чтобы предотвратить тепловую связь, когда тепло одного устройства повышает температуру окружающей среды для соседей.

Размещайте термочувствительные компоненты (опорные напряжения, прецизионные резисторы, кварцевые генераторы) на расстоянии не менее 20 мм от основных источников тепла. Эффективное распространение тепла алюминиевой подложкой означает, что тепловые эффекты распространяются на несколько сантиметров от силовых устройств.

Выбор толщины меди

Стандартная медь 1–2 унции подходит для сигнальных дорожек и умеренного распределения мощности. Силовые плоскости, несущие 10–30 А, требуют 3–6 унций меди для минимизации резистивного нагрева. Для экстремальных приложений, превышающих 50 А, становится необходимой технология толстомедной PCB с использованием 8–10 унций меди.

Более толстая медь также улучшает боковое распространение тепла от сосредоточенных горячих точек перед вертикальной проводимостью через диэлектрический слой. Широкие медные полигоны под силовыми компонентами распределяют тепло по большей площади алюминиевой подложки.

Выбор диэлектрика

Стандартные диэлектрики 1,5–2,0 Вт/м·K подходят для умеренных тепловых нагрузок (<3 Вт/см²) с толщиной 100–150 мкм. Высокопроизводительные материалы 3–5 Вт/м·K снижают тепловое сопротивление на 40–60 %, но стоят на 50–100 % дороже — оправданы, когда ограничения плотности мощности или площади платы требуют максимальной производительности.

Более тонкие диэлектрики (50–75 мкм) минимизируют тепловое сопротивление, но увеличивают электрическое напряжение, ограничивая изоляцию напряжения. Высоковольтные приложения (>500 В) требуют толщины 150–200 мкм, несмотря на жертву тепловыми характеристиками.

Производственное превосходство HILPCB

Наше предприятие по производству PCB с металлической основой внедряет расширенный контроль процесса, обеспечивая стабильные тепловые характеристики:

Качество материалов: Алюминиевые подложки проходят обработку поверхности (анодирование или конверсионное покрытие), улучшающую адгезию. Входной контроль проверяет теплопроводность, толщину и состав перед производством.

Контроль ламинации: Вакуумные ламинационные прессы связывают диэлектрик с алюминием под точным контролем температуры (±2°C) и давления (±10 PSI). Мониторинг процесса обеспечивает беспустотные интерфейсы, критически важные для тепловых характеристик.

Точность сверления: Специализированные твердосплавные сверла и оптимизированные параметры для алюминиевых подложек предотвращают образование заусенцев, сохраняя точность размеров (±0,05 мм).

Проверка тестирования: Каждая производственная партия проходит электрические испытания, тепловизионный контроль и проверку размеров. Образцы плат получают измерения теплового сопротивления, подтверждающие спецификации.

Сертификаты качества: ISO 9001, UL, IPC-6012 Класс 2/3, соответствие RoHS/REACH и IATF 16949 для автомобильных приложений. Полная прослеживаемость материалов поддерживает требования квалификации клиентов.

Наше производственное предприятие PCB обеспечивает изготовление прототипов за 5–7 дней и сроки производства 10–15 дней с полной инженерной поддержкой от теплового анализа до серийного производства.