Фабрика Highleap PCB (HILPCB) специализируется на производстве высокопроизводительных керамических печатных плат, которые превосходно работают в экстремальных тепловых, электрических и механических условиях. Наши передовые технологии керамических печатных плат обеспечивают превосходное тепловое управление, исключительную электрическую изоляцию и непревзойденную надежность для силовой электроники, светодиодного освещения, РЧ/СВЧ систем и автомобильных применений, где традиционные материалы печатных плат не справляются.

Передовые керамические материалы и тепловые характеристики

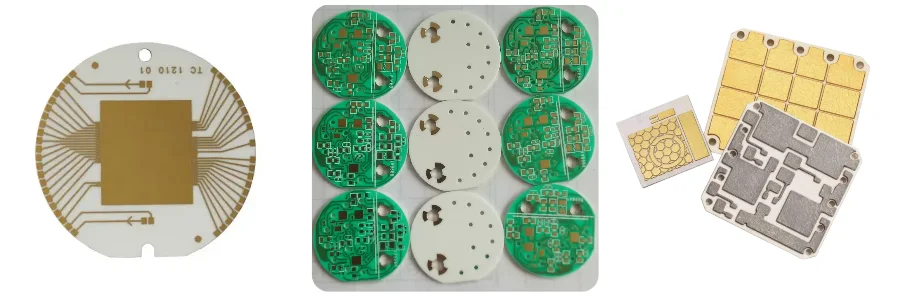

Керамические печатные платы используют неорганические, неметаллические подложки, которые принципиально превосходят органические материалы по теплопроводности, размерной стабильности и работе при высоких температурах. Наше производство керамических печатных плат охватывает три основные системы материалов:

Подложки из оксида алюминия (Al2O3)

- 96% Al2O3: Стандартная керамика с теплопроводностью 24-28 Вт/м·К

- 99.6% Al2O3: Высококачественный вариант с превосходными электрическими свойствами

- Коэффициент теплового расширения: 6.5-7.5 ppm/K, совместимый с кремниевыми устройствами

- Максимальная рабочая температура: 1500°C в инертной атмосфере

Решения на основе нитрида алюминия (AlN)

- Исключительная теплопроводность: 170-230 Вт/м·К

- Низкая диэлектрическая проницаемость: 8.8 на 1 МГц

- Тепловое расширение: 4.5 ppm/K для оптимальной совместимости с полупроводниками

- Идеально подходит для мощных РЧ усилителей и лазерных диодов

Специализированные керамические варианты

- Оксид бериллия (BeO): Теплопроводность 280 Вт/м·К с мерами предосторожности при обращении

- Нитрид кремния (Si3N4): Превосходная трещиностойкость для термоциклирования

- LTCC (Низкотемпературная совместно обжигаемая керамика): Возможность многослойной 3D-интеграции

Врожденные свойства керамических подложек — нулевое влагопоглощение, химическая инертность и исключительная размерная стабильность — делают их незаменимыми в применениях, где материалы FR-4 PCB или металлические печатные платы не могут удовлетворить требования к производительности.

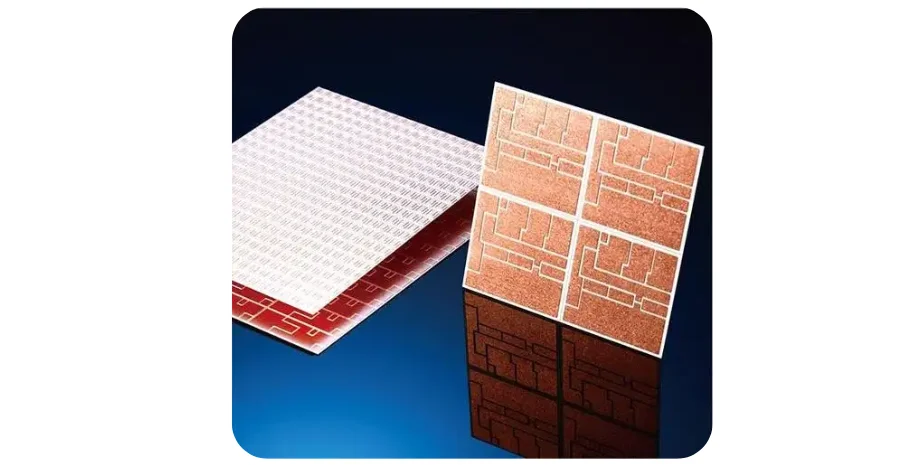

Технологии металлизации для керамических печатных плат

Создание надежных проводящих рисунков на керамических подложках требует специализированных процессов металлизации, принципиально отличающихся от традиционного производства печатных плат:

Технология прямого соединения меди (DBC)

- Медные фольги толщиной от 127 мкм до 400 мкм

- Высокотемпературное соединение при 1065°C с образованием эвтектики Cu-O

- Пропускная способность по току: более 100А на дорожку

- Надежность при термоциклировании: от -55°C до +150°C для 1000+ циклов

Толстопленочная технология

- Трафаретно-наносимые проводящие пасты (Ag, Au, Cu, AgPd)

- Возможность тонких линий: 75 мкм дорожки с 75 мкм зазорами

- Возможность многослойного исполнения с межслойными переходами

- Встроенные резисторы и конденсаторы для интегрированных пассивных компонентов

Технология тонких плёнок

- Напыление или испарение металлизации для высокой точности

- Возможность создания линий/промежутков до 10 мкм

- Идеально для СВЧ и высокочастотных применений

- Совместимость с проволочным монтажом и сборкой методом перевёрнутого кристалла

Наше производство керамических печатных плат поддерживает чистые помещения класса 1000 для обработки тонких плёнок, обеспечивая беспримесную металлизацию, критически важную для высоконадёжных применений.

Совершенство в производстве керамических печатных плат

Производство керамических плат HILPCB сочетает передовое оборудование с жёстким контролем процессов:

Лазерные обрабатывающие системы

- CO2 и УФ-лазерное сверление для формирования переходных отверстий

- Прецизионная разделка без механических напряжений

- Надрез для контролируемого разделения

- Минимальный диаметр переходного отверстия: 50 мкм с допуском ±10 мкм

Инфраструктура контроля качества

- Автоматизированный оптический контроль с разрешением 0,5 мкм

- Рентгеновский контроль внутренних дефектов

- Координатно-измерительные машины для проверки размеров

- Тестирование теплового сопротивления для проверки теплоотвода

Производственные возможности

- Размеры панелей до 200×200 мм

- Диапазон толщин: 0,25–3,0 мм

- Однослойные, двухслойные и многослойные конфигурации

- Месячная мощность: 50 000+ керамических подложек

Быстрое прототипирование обеспечивает изготовление керамических плат за 7–10 дней для стандартных проектов, с плавным масштабированием серийного производства через автоматизированные системы обработки, разработанные для хрупких подложек.

Решения по тепловому управлению с использованием керамических подложек

Керамические печатные платы обладают выдающейся теплопроводностью и стабильностью, что делает их идеальными для применений, где теплоотвод критически важен для производительности и долговечности системы. В HILPCB мы специализируемся на решениях с керамическими платами, адаптированными для высокотемпературных сред в системах освещения и электропитания.

В мощных светодиодных применениях наши керамические подложки обеспечивают лидирующие в отрасли тепловые характеристики. Мы достигаем теплового сопротивления переход-плата всего 0,5 °C/Вт, поддерживаем прямой монтаж кристалла без промежуточных теплопроводящих материалов и гарантируем более 50 000 часов надёжной работы при температуре перехода 150 °C. Наши платы также поддерживают нанесение люминофора для интегрированного получения белого света.

Для интеграции силовой электроники мы поддерживаем передовые требования к корпусированию, включая модули IGBT с интегрированными драйверами затворов и высокоэффективные силовые приборы на основе SiC и GaN. Наши керамические платы позволяют реализовать прямое жидкостное охлаждение через металлизированные микроканальные конструкции и обеспечивают тепловое рассеивание в 10 раз лучше, чем стандартные материалы FR-4. Для дальнейшего повышения производительности мы предоставляем услуги теплового моделирования с использованием метода конечных элементов (МКЭ). Эти симуляции помогают оптимизировать распределение меди, размещение переходных отверстий и компоновку компонентов для максимального теплоотвода и обеспечения термической надежности в сложных рабочих условиях.

Услуги сборки керамических плат

Помимо производства подложек, HILPCB предлагает специализированные услуги SMT-монтажа, адаптированные для керамических материалов:

Адаптации процесса

- Профили предварительного нагрева для предотвращения термического удара

- Специализированные крепления, учитывающие хрупкость керамики

- Бессвинцовая пайка с контролируемой скоростью охлаждения

- Проволочный монтаж с использованием золотых или алюминиевых проводов

Методы крепления компонентов

- Проводящий эпоксидный клей для чувствительных к напряжению компонентов

- Эвтектическое крепление кристалла для максимальной теплопередачи

- Flip-chip монтаж с заполнением подложки

- Серебряное спекание для работы в экстремальных температурах

Наши услуги полного цикла сборки включают поиск компонентов, программирование и функциональное тестирование, предоставляя готовые решения для керамических плат, которые можно сразу интегрировать в систему.

Глобальная доставка и превосходная поддержка клиентов

В HILPCB мы упрощаем процесс заказа керамических плат благодаря полному набору профессиональных услуг поддержки. Наше инженерное партнерство начинается с бесплатного анализа DFM (Design for Manufacturability), учитывающего уникальные особенности керамических подложек. Мы предоставляем экспертные рекомендации по выбору материалов, проводим тепловые симуляции и анализ механических напряжений, а также предлагаем экономически эффективные модификации дизайна для оптимизации производительности и технологичности.

Для обеспечения бесперебойного опыта наши логистические и платежные решения включают глобальную доставку с упаковкой, специально разработанной для защиты керамических плат. Мы используем амортизирующие материалы для сохранности вашей продукции во время транспортировки. Клиенты могут выбирать из нескольких вариантов оплаты, таких как PayPal и банковский перевод, а квалифицированные клиенты могут получить доступ к условиям NET для дополнительной гибкости.

Наша система контроля качества гарантирует стабильное превосходство. Каждая плата проходит 100% электрическое тестирование в соответствии с требованиями заказчика. Мы предоставляем отчеты о проверке размеров, подкрепленные статистическим анализом, выдаем сертификаты на материалы, подтверждающие состав и свойства, и обеспечиваем прослеживаемость через уникальную сериализацию. После доставки наша поддержка продолжается с рекомендациями по сборке, устранению неисправностей и итеративному улучшению дизайна на основе отзывов реальных испытаний.

Часто задаваемые вопросы

Каковы основные преимущества керамических плат по сравнению с традиционными PCB? Керамические печатные платы обладают теплопроводностью в 10-100 раз лучше, чем FR-4, обеспечивая превосходное рассеивание тепла для мощных применений. Они сохраняют стабильность размеров при экстремальных температурах, не впитывают влагу и обеспечивают отличную электрическую изоляцию даже на высоких частотах. Эти свойства делают керамику незаменимой для силовой электроники, РЧ-систем и светодиодных устройств.

Какова стоимость керамических плат по сравнению со стандартными?

Керамические подложки обычно стоят в 3-10 раз дороже эквивалентных плат FR-4 из-за специализированных материалов и обработки. Однако общая стоимость системы часто оказывается выгоднее благодаря устранению радиаторов, повышенной надежности и увеличенному сроку службы. Мы предоставляем детальный анализ затрат, сравнивая керамические решения с традиционными для вашего конкретного применения.

Можно ли производить керамические платы в многослойной конфигурации?

Да, мы производим многослойные керамические платы с использованием технологии LTCC (Низкотемпературная совместно обжигаемая керамика), поддерживающей до 20 слоев. Это позволяет реализовать сложную 3D-интеграцию схем со встроенными пассивными компонентами, полостями и каналами. Стандартные подложки из оксида алюминия и нитрида алюминия обычно ограничены одно- или двусторонними конфигурациями с возможностью многослойного нанесения толстопленочных элементов.

Какие правила проектирования применяются к керамическим платам?

Для керамических плат требуются модифицированные правила проектирования, включая: минимальную ширину дорожки 100 мкм для толстопленочных технологий (10 мкм для тонкопленочных), диаметры переходных отверстий от 100 мкм, а также запретные зоны у краев платы для предотвращения сколов. Мы предоставляем подробные рекомендации по проектированию, учитывающие выбранный вами керамический материал и технологию металлизации.

Как быстро вы можете изготовить прототипы керамических плат?

Стандартные прототипы одно- и двусторонних керамических плат изготавливаются за 7-10 рабочих дней. Сложные многослойные LTCC или индивидуальная металлизация могут потребовать 15-20 дней. Мы поддерживаем запас распространенных керамических материалов для сокращения сроков и предлагаем ускоренные услуги для срочных заказов.

Какие сертификаты есть у вашего производства керамических плат?

HILPCB имеет сертификаты качества ISO 9001:2015, IATF 16949 для автомобильных применений и AS9100D для аэрокосмической отрасли. Наши керамические процессы соответствуют стандартам IPC, адаптированным для керамических подложек. Мы предоставляем прослеживаемость материалов, документацию о соответствии RoHS и специальные сертификаты испытаний по запросу.