Фабрика печатных плат Highleap (HILPCB) предоставляет передовые решения по производству и сборке плат для приборных панелей, предназначенных для современных автомобильных приборных кластеров и цифровых дисплейных систем. Наши усовершенствованные производственные процессы сочетают прецизионное изготовление, высокоплотную интеграцию и автомобильную надежность для создания превосходных плат приборных панелей с полным спектром услуг сборки для критически важных автомобильных дисплейных приложений.

Современные конструкции плат приборных панелей требуют сложной интеграции технологий отображения, интерфейсов датчиков и протоколов связи при соблюдении стандартов автомобильной долговечности. Наше производство и сборка уровня приборных панелей гарантируют соответствие стандартам ISO/TS 16949, AEC-Q100 и автомобильным экологическим стандартам для надежной работы на протяжении всего жизненного цикла автомобиля.

Совершенство дизайна платы приборной панели и интеграция дисплея

Дизайн платы приборной панели требует сложной интеграции технологий высокого разрешения, продвинутых драйверов дисплея и многопротокольных интерфейсов связи. HILPCB применяет оптимизированные стратегии компоновки, методы обеспечения целостности сигналов и решения по управлению теплом, гарантируя надежную работу дисплея и долговечность.

Ключевые технологии дизайна:

• Высокоплотная интеграция: Стратегическое размещение компонентов поддерживает TFT-дисплеи, OLED-панели и LED-массивы с сохранением целостности сигнала через контролируемый импеданс трассировки и оптимизацию слоев

• Продвинутые драйверы дисплея: Интегрированные схемы драйверов поддерживают различные технологии отображения, включая LCD, OLED и e-ink дисплеи, с оптимизированным управлением питанием и системами контроля яркости

• Многопротокольная связь: Интерфейсы CAN bus, LIN bus и Ethernet обеспечивают бесшовную интеграцию с автомобильными сетями, а подключения SPI и I2C поддерживают связь с датчиками и периферийными устройствами

• Надежная защита схем: Защита от ESD, предохранители от перегрузки по току и схемы тепловой защиты гарантируют надежную работу в условиях автомобильных электрических нагрузок

Наши конструкции приборных панелей используют специализированные технологии высокочастотных PCB для высокоскоростных цифровых сигналов дисплея, а многослойные PCB обеспечивают оптимальное распределение питания и электромагнитное экранирование для чувствительных аналоговых схем.

Продвинутая сборка и производство плат приборных панелей

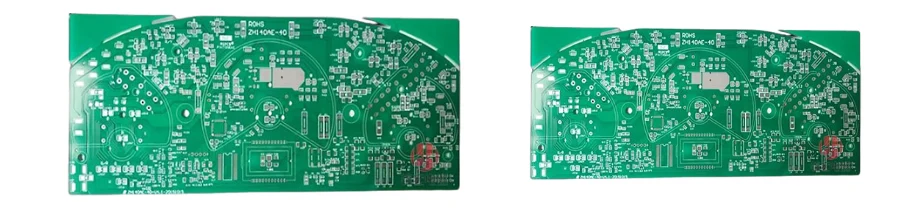

Сборка печатных плат для приборных панелей в HILPCB сочетает автомобильные материалы с точными производственными процессами и комплексными услугами сборки. Наш интегрированный подход включает изготовление печатных плат вплоть до полного функционального тестирования, гарантируя соответствие систем приборных панелей автомобильным требованиям к производительности.

Передовые материальные системы: Автомобильные подложки, включая высокотемпературный FR4, полиимид и высокотемпературные печатные платы, обеспечивают повышенную термическую стабильность для приборных панелей, работающих в диапазоне от -40°C до +85°C с устойчивостью к прямому солнечному излучению.

Точные процессы сборки: Возможности SMT-сборки включают монтаж компонентов с малым шагом для драйверов дисплеев, микропроцессоров и интерфейсов датчиков с использованием современного оборудования для установки компонентов с системами визуального контроля, обеспечивающего точную ориентацию и размещение компонентов. Услуги сквозного монтажа поддерживают разъемы, переключатели и механические компоненты, требующие надежных механических соединений.

Интеграция компонентов: Специализированные процессы сборки обрабатывают разъемы дисплеев, гибкие кабельные соединения и многоконтактные автомобильные разъемы с автоматическим оборудованием для вставки и точным контролем крутящего момента. Качественная сборка датчиков температуры, датчиков окружающего освещения и коммуникационных модулей обеспечивает надежную функциональность приборной панели.

Терморегулирование и комплексное тестирование сборки

Печатные платы приборных панелей работают в сложных термических условиях с прямым воздействием солнечного света и экстремальных температур, что требует сложных стратегий терморегулирования и комплексной проверки сборки. HILPCB применяет передовые методы теплового проектирования и обширные протоколы тестирования, обеспечивая оптимальную производительность на протяжении всего жизненного цикла автомобиля.

Стратегическое размещение термопереходов, оптимизация медных заливок и методы распределения тепла позволяют равномерно распределять тепловые нагрузки по структуре платы. Конфигурации печатных плат с металлическим основанием обеспечивают повышенную теплопроводность для мощных светодиодных подсветок и процессорно-интенсивных приложений дисплеев.

Контроль качества сборки: Комплексное тестирование сборки включает внутрисхемное тестирование (ICT) для электрической проверки, функциональное тестирование с реальными панелями дисплеев и автоматический оптический контроль (AOI) для проверки размещения компонентов. Рентгеновский контроль проверяет скрытые паяные соединения в корпусах BGA и компонентах с малым шагом, критически важных для надежности приборной панели.

Экологические испытания включают термический удар, циклирование влажности и оценку устойчивости к УФ-излучению в соответствии с автомобильными стандартами. Испытания соляным туманом и анализ вибрации подтверждают долговременную долговечность, обеспечивая стабильную работу дисплея на протяжении всего срока эксплуатации автомобиля.

Комплексные решения для сборки приборных панелей и интеграция HDI

Современная сборка печатных плат для приборных панелей поддерживает различные технологии отображения — от традиционных стрелочных приборов до полностью цифровых панелей. Технологии сборки HDI PCB позволяют создавать ультракомпактные конструкции с интеграцией компонентов с малым шагом, поддерживая дисплеи высокого разрешения и расширенные возможности обработки графики.

Полный спектр услуг по сборке:

- Интеграция и тестирование дисплейных панелей

- Сборка и калибровка светодиодной подсветки

- Установка сенсорных накладок

- Сборка разъемов и жгутов проводов

- Калибровка и тестирование датчиков

- Программирование и валидация ПО

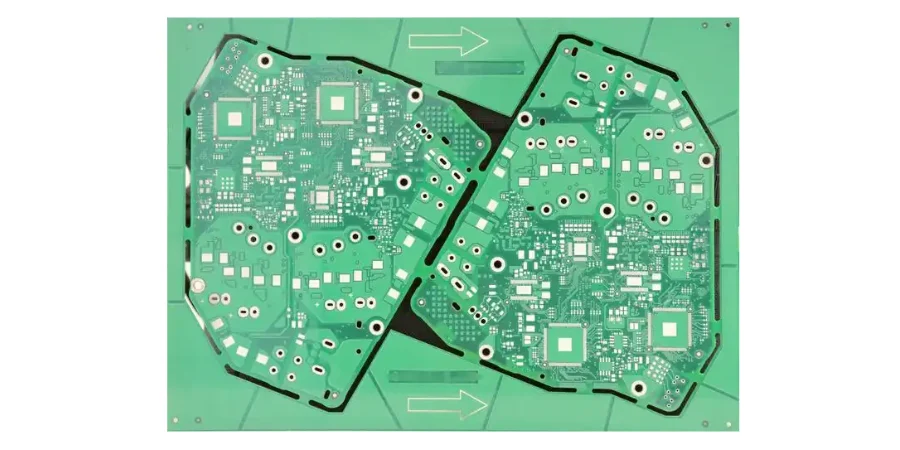

Сборка Rigid-flex PCB адаптируется к сложной геометрии приборных панелей, сохраняя электрические характеристики при механических нагрузках. Специализированные методы сборки включают работу с гибкими участками, размещение компонентов на изогнутых поверхностях и межплатные соединения, характерные для современных архитектур приборных панелей.

Комплексная сборка под ключ: Полные решения для приборных панелей включают закупку компонентов, управление запасами, планирование сборки и комплексные протоколы тестирования. Наш подход под ключ охватывает изготовление печатных плат, закупку компонентов, сборку, тестирование и упаковку для прямой интеграции в автомобильные производственные линии.

Профессиональные услуги по производству и сборке печатных плат для приборных панелей

Фабрика Highleap PCB предлагает комплексные услуги по производству и сборке печатных плат для приборных панелей с использованием специализированного оборудования и процессов, соответствующих автомобильным стандартам. Сертификация ISO/TS 16949 гарантирует стабильное качество, а документация PPAP обеспечивает полную прослеживаемость производства и сборки для автомобильных программ.

Наши интегрированные возможности производства и сборки включают:

- Контроль импеданса для высокоскоростных цифровых сигналов

- Точное размещение компонентов для корпусов с малым шагом

- Специализированные процессы сборки для дисплейных разъемов и интерфейсов датчиков

Услуги мелкосерийной сборки поддерживают прототипирование и малотиражное производство, а возможности крупносерийной сборки масштабируются под автомобильные производственные требования.

Протоколы обеспечения качества включают:

- Автоматический оптический контроль

- Летучий зондовый тест

- Функциональную проверку с дисплейными системами

- Тестирование в условиях экстремальных нагрузок для валидации работы собранной приборной панели в автомобильных условиях эксплуатации

- Полную документацию, соответствующую автомобильным требованиям квалификации

Часто задаваемые вопросы о печатных платах для приборных панелей

Вопрос: Чем отличаются печатные платы для приборных панелей от стандартных автомобильных печатных плат?

Ответ: Печатные платы для приборных панелей требуют специализированного проектирования для интеграции дисплеев, улучшенного управления тепловым режимом для работы под прямыми солнечными лучами, материалов, устойчивых к УФ-излучению, оптимизированной разводки сигналов для высококачественной графики и соответствия стандартам электромагнитной совместимости (EMC) для применения в приборных панелях.

Вопрос: Какие технологии отображения поддерживает ваша сборка печатных плат для приборных панелей?

Ответ: Наши услуги по сборке печатных плат для приборных панелей поддерживают TFT LCD-панели, OLED-дисплеи, экраны на электронных чернилах, LED-матрицы и системы проекции на лобовое стекло (HUD) с полной интеграцией, включая схемы управления, управление питанием, калибровку и функциональное тестирование с реальными компонентами дисплеев.

Вопрос: Как вы обеспечиваете надежность сборки печатных плат для приборных панелей при экстремальных температурах?

Ответ: Мы используем автомобильные материалы с высокой температурой стеклования (Tg), применяем передовые методы управления тепловым режимом, проводим всесторонние испытания на термоциклирование собранных узлов и наносим специализированные покрытия, которые сохраняют работоспособность в диапазоне от -40°C до +85°C с устойчивостью к УФ-излучению.

Вопрос: Каков типичный срок изготовления и сборки печатных плат для приборных панелей?

Ответ: Стандартные сроки изготовления и сборки печатных плат для приборных панелей составляют от 15 до 20 дней для прототипных партий и от 20 до 28 дней для серийных объемов, в зависимости от количества слоев, сложности компонентов, требований к интеграции дисплеев и спецификаций тестирования. Доступны услуги срочной сборки для срочных проектов.

Вопрос: Можете ли вы предоставить полную комплексную сборку приборной панели, включая программирование и тестирование?

Ответ: Да, HILPCB предлагает комплексные услуги по сборке «под ключ», включая закупку компонентов, монтаж SMT и сквозных компонентов, интеграцию дисплеев, программирование ПО, функциональное тестирование с реальными дисплеями, климатические испытания и полную документацию PPAP для автомобильных приборных панелей.