Фабрика печатных плат Highleap (HILPCB) предлагает передовые возможности летающего зондового контроля, обеспечивающие непревзойденную гибкость в проверке качества печатных плат. Наша современная тестовая инфраструктура сочетает точное позиционирование зондов, интеллектуальную последовательность тестирования и комплексное обнаружение дефектов, гарантируя оптимальную надежность продукции для различных электронных применений без ограничений традиционных методов тестирования с использованием оснастки.

Основные принципы и технологическая архитектура летающего зондового контроля

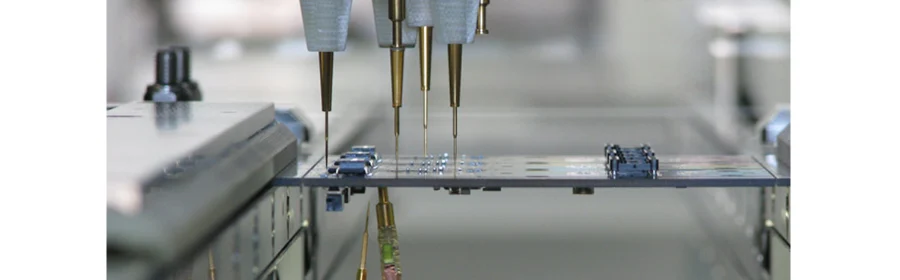

Летающий зондовый контроль представляет собой сложный безадаптерный метод проверки качества печатных плат, использующий несколько подвижных тестовых зондов, способных получить доступ практически к любому открытому проводнику на собранных платах. Эта технология устраняет традиционную зависимость от специальных тестовых оснасток, сохраняя при этом комплексные возможности электрического тестирования благодаря точному механическому позиционированию и передовым алгоритмам измерений.

Передовые технологии летающего зондового контроля:

• Точное механическое позиционирование: Сервоуправляемые зондовые узлы обеспечивают точность позиционирования в пределах микрометров, позволяя надежно контактировать с компонентами с мелким шагом и плотными схемами соединений благодаря линейным двигателям или прецизионным шарико-винтовым механизмам

• Специализированная технология зондов: Пружинные наконечники зондов с поверхностью из карбида вольфрама или алмазным покрытием обеспечивают контролируемое усилие контакта, сохраняя электрическую целостность в течение тысяч циклов тестирования без повреждения компонентов

• Интеграция нескольких приборов: Подсистемы электрических измерений сочетают прецизионные цифровые мультиметры, генераторы сигналов и специализированные тестовые схемы с высокоскоростными коммутационными матрицами для быстрой перенастройки измерений

• Возможности граничного сканирования: Тестирование, соответствующее стандарту IEEE 1149.1, позволяет проводить комплексную проверку сложных цифровых компонентов без необходимости прямого доступа зондов к отдельным выводам компонентов

• Интеллектуальная последовательность тестирования: Алгоритмы оптимизации пути учитывают механические ограничения, требования электрической изоляции и зависимости измерений для генерации эффективных тестовых последовательностей, минимизирующих время выполнения

• Методы защитного управления: Передовая изоляция измерений предотвращает влияние соседних узлов схемы при проверке точных электрических параметров

• Система управления с обратной связью в реальном времени: Динамическая корректировка позиционирования зондов и усилия контакта на основе вариаций топологии поверхности и разницы высот компонентов

• Оптимизация машинного обучения: Анализ исторических тестовых данных непрерывно повышает эффективность последовательного тестирования и определяет оптимальные параметры измерений для конкретных конфигураций плат

• Адаптация к окружающей среде: Способность к адаптации особенно ценна при тестировании сборок гибких печатных плат, где вариации размеров требуют постоянной компенсации положения

Стратегическое внедрение летающих зондов: Современные платформы летающего зондового тестирования объединяют несколько передовых технологий, обеспечивая комплексное обнаружение неисправностей при оптимизации эффективности выполнения тестов. Наш опыт производства печатных плат в Китае гарантирует оптимальную интеграцию летающего зондового тестирования, соответствующую вашим конкретным требованиям к качеству и гибкости производства.

Летающее зондовое тестирование vs традиционные методы ICT

Сравнение летающего зондового тестирования с традиционными методами ICT (использующими "гвоздевые" адаптеры) выявляет явные преимущества и ограничения, влияющие на выбор методики в зависимости от конкретных производственных требований и характеристик продукта.

Гибкость и настройка:

Летающее зондовое тестирование устраняет необходимость в индивидуальных тестовых оснастках, обеспечивая немедленную возможность тестирования новых конструкций продуктов без затрат времени и средств на разработку оснастки. Эта гибкость особенно выгодна для операций мелкосерийной сборки, где затраты на оснастку не могут быть распределены по большим объемам производства. Отсутствие требований к оснастке также позволяет тестировать платы с нестандартными конфигурациями, необычными форм-факторами или компонентами, которые мешали бы традиционным оснасткам.

Покрытие тестами и доступность:

В то время как системы "гвоздевых" адаптеров обеспечивают одновременный доступ к нескольким тестовым точкам, летающие зондовые системы могут достигать практически любого открытого проводника независимо от ограничений компоновки платы. Эта возможность позволяет проводить комплексное тестирование конструкций HDI PCB, где высокая плотность компонентов и мелкошаговые соединения ограничивают размещение традиционных тестовых точек. Летающие зондовые системы превосходно справляются с доступом к тестовым точкам, расположенным под компонентами, вдоль краев платы или в областях, где размещение зондов оснастки было бы механически невозможно.

Пропускная способность и объем производства:

Традиционные системы ICT обычно обеспечивают более высокую пропускную способность для стандартизированного производства благодаря возможности одновременного многоточечного тестирования. Летающие зондовые системы компенсируют ограничения последовательного тестирования за счет интеллектуальной оптимизации тестов и параллельной работы зондов, когда несколько зондов могут выполнять независимые измерения одновременно. Современные летающие зондовые системы достигают показателей пропускной способности, близких к традиционным ICT для многих применений, сохраняя при этом превосходную гибкость для вариаций дизайна.

Точность и надежность измерений: Обе методологии обеспечивают сопоставимую точность измерений стандартных электрических параметров. Летящие щуповые системы могут демонстрировать превосходную производительность в приложениях, требующих точного позиционирования щупов или при тестировании компонентов, чувствительных к механическим нагрузкам от фиксации. Динамический контроль силы контакта, доступный в летящих щуповых системах, позволяет оптимизировать условия контакта для различных типов поверхностей и компонентов.

Экономический анализ и рентабельность:

Экономическое сравнение между летящими щупами и традиционным ICT сильно зависит от объема производства и вариативности продуктовой линейки. Летящие щуповые системы демонстрируют явные преимущества для мелкосерийного производства, тестирования прототипов и приложений с частыми изменениями дизайна. Традиционный ICT становится более рентабельным с увеличением объемов производства и стабилизацией дизайна продукта, что позволяет распределять затраты на оснастку на большие объемы.

Как оптимизировать тестирование летящими щупами для надежного и эффективного контроля качества печатных плат

Тестирование летящими щупами — это не просто обнаружение дефектов, а их быстрое, точное и последовательное выявление. На заводе Highleap PCB мы фокусируемся на оптимизации каждого аспекта этого процесса для повышения надежности и сокращения времени тестирования, особенно для сложных или мелкосерийных сборок печатных плат.

Интеллектуальная генерация тестовых программ

Мы начинаем с анализа CAD-данных и данных о цепях вашей печатной платы для автоматического создания высокоэффективного тестового плана. Наше программное обеспечение идентифицирует все доступные тестовые точки, моделирует последовательность и проверяет наличие проблем, таких как отсутствующие цепи или недоступные узлы. Эта автоматизация снижает человеческие ошибки и ускоряет развертывание, что идеально подходит для прототипирования и быстрых производственных циклов.

Мониторинг процесса и отслеживание качества

Наши системы летящих щупов оснащены мониторингом в реальном времени и статистическим управлением процессом (SPC). Это означает, что мы не просто проводим тесты — мы отслеживаем тенденции. Если определенный режим отказа начинает повторяться, система немедленно сигнализирует об этом. Мы отслеживаем:

- Покрытие тестами и время выполнения

- Процент прохождения/отбраковки для каждой платы

- Повторяемость критических измерений

Эта обратная связь помогает гарантировать, что каждая плата соответствует одинаково высокому стандарту качества.

Техническое обслуживание для долгосрочной точности

Точное тестирование зависит от точных инструментов. Мы обслуживаем наши машины летящих щупов по строгому ежедневному и ежемесячному графику:

- Ежедневная очистка наконечников и проверка выравнивания

- Ежемесячная механическая калибровка осей X-Y-Z

- Плановую замену наконечников щупов на основе циклов контакта

Эти практики обеспечивают стабильное качество контакта и точность измерений в течение всего процесса тестирования больших объемов.

Умная интеграция с производственными системами

Для обеспечения прослеживаемости и быстрых циклов обратной связи мы интегрируем наших тестировщиков с вашими производственными исполнительными системами (MES). Это позволяет автоматически регистрировать результаты тестирования, мгновенно уведомлять о сбоях и даже обновлять тесты на основе изменений в ваших файлах Gerber. Вы также можете предварительно просмотреть плату в нашем Gerber Viewer, чтобы проверить любые предположения о покрытии тестами.

Почему стоит выбрать Highleap PCB Factory для профессионального летающего зондового тестирования

Передовая инфраструктура тестирования для различных требований к PCB

Highleap PCB Factory (HILPCB) предлагает ведущее в отрасли летающее зондовое тестирование, поддерживаемое точным оборудованием и адаптивными системами. Наш объект оснащен тестерами нового поколения, способными обеспечить точность до субмикрометра, что поддерживает высокоплотные компоновки и различные геометрии плат. Эти системы обеспечивают надежное тестирование без необходимости использования специальных оснасток, что делает их идеальными для проверки прототипов, мелко- и среднесерийного производства, а также сборок с малым шагом. Автоматическая генерация тестов, анализ на основе CAD и климатические камеры дополнительно повышают эффективность нашего процесса тестирования на протяжении всего жизненного цикла продукта.

Специализированная инженерная экспертиза и сотрудничество в проектировании

Наша внутренняя инженерная команда предоставляет комплексные услуги по разработке тестовых программ и консультированию, адаптированные для сложных сборок плат. Это включает обзоры проектирования для тестируемости (DFT), планирование изоляции неисправностей на основе списка соединений и оптимизацию параметрических тестов. Работая с проектами HDI PCB или многослойных PCB, мы тесно сотрудничаем с клиентами, чтобы обеспечить максимальное покрытие неисправностей при минимальном времени разработки. Наши инженеры также поддерживают быструю адаптацию к изменениям в проекте и частые итерации, характерные для гибкой разработки продуктов.

Интегрированные системы качества и масштабируемая поддержка производства

Летающее зондовое тестирование в HILPCB полностью интегрировано в нашу систему управления качеством, сертифицированную по ISO 9001. Данные тестирования автоматически записываются и анализируются с использованием статистического контроля процессов (SPC) в реальном времени, что обеспечивает прослеживаемость и раннее обнаружение дефектов. В сочетании с автоматизированными инструментами отчетности эта инфраструктура гарантирует соответствие отраслевым стандартам и специфическим протоколам качества клиентов. Кроме того, наши системы оптимизированы для гибкости, поддерживая все этапы — от валидации инженерных образцов до крупносерийного производства с частыми изменениями и разнообразными критериями тестирования.

Часто задаваемые вопросы

Каковы основные преимущества летающего зондового тестирования по сравнению с традиционными методами ICT? Летающий зондовый контроль обеспечивает превосходную гибкость, устраняя необходимость в специальных оснастках, что позволяет немедленно тестировать новые конструкции без задержек. Эта технология обеспечивает доступ практически к любому открытому проводнику, независимо от ограничений компоновки платы, что делает её идеальной для сложных схем, нестандартных форм-факторов и высокоплотных сборок, где традиционное размещение оснастки было бы невозможно.

Как летающий зондовый контроль справляется с компонентами с мелким шагом и плотными сборками?

Современные системы летающих зондов обеспечивают точность позиционирования в пределах микрометров, что позволяет надежно контактировать с компонентами с шагом до 0,2 мм и меньше. Специализированные конструкции наконечников зондов и механизмы контролируемого усилия контакта обеспечивают надежное электрическое соединение, сводя к минимуму риск повреждения компонентов. Передовые системы оснащены системами визуализации для точного позиционирования зондов на малых целях.

Какие факторы определяют скорость и производительность летающего зондового контроля?

Скорость выполнения теста зависит от сложности платы, количества тестовых точек, оптимизации перемещения зондов и требований к измерениям. Современные системы используют интеллектуальные алгоритмы оптимизации пути, которые минимизируют время перемещения зондов, а конфигурации с несколькими зондами позволяют проводить параллельные тестовые операции. Типичное время тестирования варьируется от 30 секунд для простых плат до нескольких минут для сложных сборок.

Может ли летающий зондовый контроль проверять сложные цифровые схемы и процессоры?

Да, передовые системы летающих зондов интегрируют возможности граничного сканирования (boundary scan), что позволяет проводить комплексную проверку цифровых компонентов без необходимости прямого доступа зондов к отдельным выводам. Эта возможность в сочетании с традиционными электрическими измерениями обеспечивает полное тестовое покрытие для сложных смешанных сборок, включая микропроцессоры, ПЛИС и другие передовые цифровые компоненты.

Как летающий зондовый контроль сравнивается экономически с традиционным ICT для разных объемов производства?

Летающий зондовый контроль демонстрирует явные экономические преимущества для мелкосерийного производства, прототипов и применений с частыми изменениями конструкции благодаря отсутствию затрат на оснастку. Анализ окупаемости обычно показывает преимущество летающих зондов для объемов ниже 1000–5000 единиц в год, хотя точные значения зависят от сложности платы и требований к тестированию. Традиционный ICT становится более экономически выгодным для крупносерийного стандартизированного производства.

Какие требования к обслуживанию необходимы для систем летающего зондового контроля?

Системы летающих зондов требуют регулярной калибровки механизмов позиционирования, замены наконечников зондов в зависимости от циклов контакта и периодической проверки с использованием эталонных стандартов. Ежедневные процедуры очистки поддерживают состояние наконечников, а ежемесячная механическая калибровка обеспечивает точность позиционирования. Графики профилактического обслуживания обычно включают квартальную комплексную проверку системы и ежегодные процедуры заводской калибровки.