Ваши первые прототипы FR4 идеально прошли испытания. Малые серии были выполнены вовремя, и производительность выглядела отлично. Но когда объем увеличивается, появляются проблемы — выход годных падает, задержки растут, и качество варьируется от партии к партии.

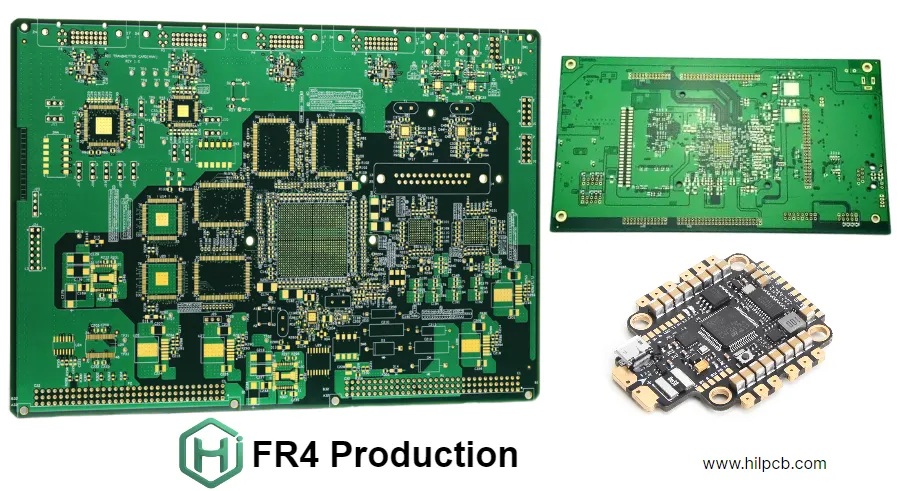

Именно здесь проявляется разница между поставщиком ПП и настоящим производственным партнером. В HILPCB мы помогаем аппаратным командам и инженерам плавно перейти от образца к массовому производству — поддерживая стабильное качество, выход годных и поставки ПП FR4 на любом масштабе.

1. На что покупателям следует обращать внимание при производстве ПП FR4

Когда вы выбираете производителя ПП, одно лишь предложение не рассказывает всей истории. Реальная разница заключается в том, как фабрика управляет стабильностью — от закупки материалов до окончательного контроля.

Вот что нужно проверить перед принятием решения:

- Прослеживаемость материалов: может ли поставщик отслеживать каждую партию FR4, использованную в ваших платах?

- Контроль процесса: отслеживаются ли параметры изготовления автоматически для предотвращения дрейфа?

- Покрытие тестированием: проводят ли они 100% электрический и оптический контроль?

- Буфер мощности: могут ли они обрабатывать срочные заказы без ущерба для качества?

В HILPCB каждая производственная партия документируется, отслеживается и проверяется через нашу цифровую систему производства ПП. Вы получаете полную прозрачность — от партий ламината FR4 до данных инспекции — обеспечивая одинаковую надежность каждой поставки.

2. Как HILPCB Поддерживает Стабильное Качество FR4 в Серийном Производстве

Многие поставщики ПП могут производить хорошие прототипы — но поддерживать это качество стабильным при больших объемах — это другая история. В HILPCB мы фокусируемся на стабильности через контроль, обеспечивая, чтобы каждая ПП FR4 работала одинаково независимо от размера партии.

Контролируемая Квалификация Материалов FR4

Мы используем только сертифицированные материалы FR4 от проверенных поставщиков, тщательно подбирая диэлектрическую проницаемость, содержание смолы и тип стеклоткани. Каждая партия ламината регистрируется при поступлении, проверяется на влажность и хранится в контролируемой влажности. Это предотвращает вариацию от партии к партии — обычный источник нестабильности выхода годных при масштабировании. Смотрите наши доступные варианты подложки FR4.

Мониторинг Процесса и Автоматизированный Контроль

Каждая производственная линия интегрирует системы измерения в реальном времени. Совмещение слоев постоянно отслеживается во время ламинации и сверления. Толщина меднения проверяется в линии для равномерного осаждения. Травление и ширина дорожки проверяются относительно проектного допуска с помощью автоматического оптического контроля (АОК). Тестовые образцы импеданса проверяются на каждой производственной партии для высокоскоростных проектов.

Если какой-либо показатель приближается к своему пределу, система автоматически помечает и изолирует партию для проверки. Это означает, что дефекты останавливаются до того, как платы достигнут окончательного теста, защищая ваш выход годных и график.

Управление Мощностью, Защищающее Качество

Большинство проблем с качеством возникают, когда фабрики работают beyond 90% загрузки. Мы поддерживаем 15–20% резервной мощности на наших линиях ламинации, формирования изображения и тестирования, чтобы предотвратить перегрузку. Это гарантирует, что наши технологические окна остаются стабильными — особенно для больших или сложных сборок, таких как многослойные ПП или HDI ПП.

Речь идет не только о скорости — это о предсказуемом выводе, который удовлетворяет ваш объемный спрос без компромиссов.

Интеграция от Слоя к Сборке

Поскольку изготовление и сборка осуществляются внутри компании, обратная связь мгновенно течет между отделами. Если сборка обнаруживает смещение паяльной маски или вариацию качества переходных отверстий, изготовление корректируется до следующей партии. Этот замкнутый цикл обратной связи поддерживает общий выход годных стабильным и сокращает время выполнения заказа для всех сборок ПП FR4. Исследуйте наши услуги сборки ПП "все-в-одном".

Результат: Стабильные Выходы Годных и Повторяемая Производительность

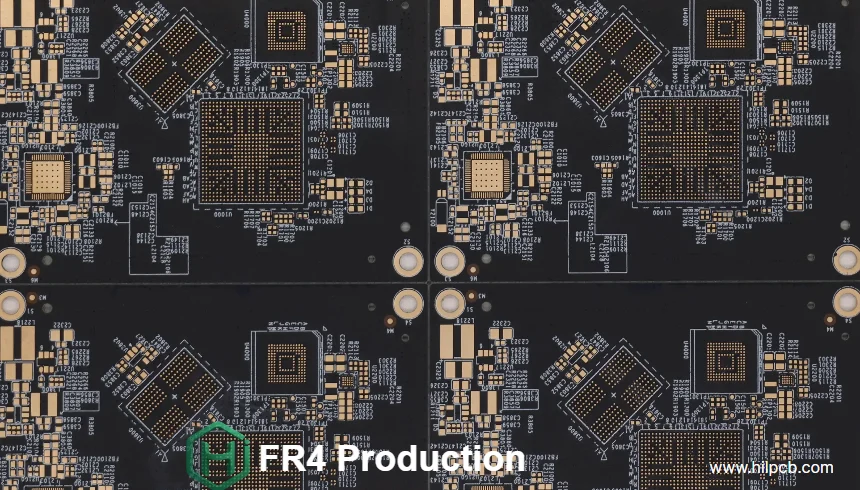

Результат этих контролей — стабильная, измеримая согласованность. Совмещение слоев within ±25 мкм across сборок. Отклонение толщины меди under ±10%. Средний выход годных с первого прохода above 98,5% для FR4 в больших объемах.

Для вас это означает отсутствие сюрпризов производительности, предсказуемые окна поставок и платы, которые ведут себя точно так же, как ваш прототип.

3. От Прототипа к Массовому Производству — Плавный Переход Без Сюрпризов

Масштабирование от нескольких плат до тысяч не должно означать переквалификацию всего. HILPCB использует структурированный процесс наращивания, разработанный для устранения неожиданных задержек или перепроектирования.

Предпроизводственный обзор DFM: мы проверяем вашу конструкцию на manufacturability и предлагаем небольшие, безопасные для производства оптимизации. Верификация пилотной партии: небольшая валидационная партия подтверждает электрическую и механическую надежность. Заблокированные параметры: проверенные настройки фиксируются для всех будущих партий, чтобы обеспечить идентичный вывод. Отчеты по партиям: вы получаете данные испытаний, результаты инспекции и производственные фотографии с каждой поставкой.

Этот процесс помогает вам уверенно переходить от прототипа к массовому производству — без сюрпризов по стоимости или срывов графика.

4. Как HILPCB Обеспечивает Надежную Сборку ПП FR4

Отличная ПП FR4 — это только половина пути — последовательная сборка вдыхает жизнь в конструкцию. Поскольку изготовление и сборка происходят под одной крышей в HILPCB, между этапами нет разрыва в качестве.

Наши преимущества сборки включают высокоскоростные линии SMT и THT для сборок с мелким шагом и смешанными технологиями, автоматизированный оптический (АОК) и рентгеновский контроль (АРК) для скрытых дефектов, полное функциональное тестирование для критических приложений и прослеживаемость компонентов от закупки до размещения.

Эта интеграция устраняет передачу между поставщиками, сокращает время выполнения заказа и гарантирует стабильное качество PCBA FR4 от начала до конца. Узнайте больше о наших возможностях крупносерийной сборки.

5. Почему Команды Выбирают HILPCB в Качестве Своего Долгосрочного Партнера по FR4

Когда вы выбираете HILPCB, вы не просто покупаете платы — вы приобретаете партнера, который управляет качеством, временем и прозрачностью на каждом этапе.

Стабильные выходы годных: проверенные результаты в жестких, гибких и HDI платах FR4. Предсказуемые сроки поставки: подкреплены буферами мощности и расширенным планированием. Полная прослеживаемость: цифровые записи от партии ламината до окончательного теста. Услуга "все-в-одном": от изготовления FR4 до сборки и тестирования — все под одной крышей. Глобальная поддержка: быстрая коммуникация, инженерная обратная связь и безопасная worldwide доставка.

Создаете ли вы свой первый прототип или масштабируете полное производство, HILPCB обеспечивает стабильное качество ПП FR4, надежные сроки поставки и полную уверенность в производстве.

ЧАВО

Вы предлагаете как изготовление, так и сборку FR4? Да — HILPCB предоставляет полное производство ПП, сборку и тестирование в одном месте для более быстрого выполнения заказа и гарантированной согласованности.

Можете ли вы обрабатывать высокотемпературные (high-Tg) или многослойные платы FR4? Безусловно. Мы производим high-Tg FR4 и многослойные ПП до 32 слоев, включая HDI и конструкции с мелким шагом.

Сколько времени занимает массовое производство? Стандартные производственные циклы FR4 обычно занимают 10–15 дней, в зависимости от сложности и объема. Для срочных проектов доступны экспресс-сборки.

Что если мне нужны как прототипные, так и объемные партии? Мы обрабатываем сборку малых партий и полномасштабное производство, используя один и тот же процесс, so вы можете масштабироваться confidently без смены поставщика.