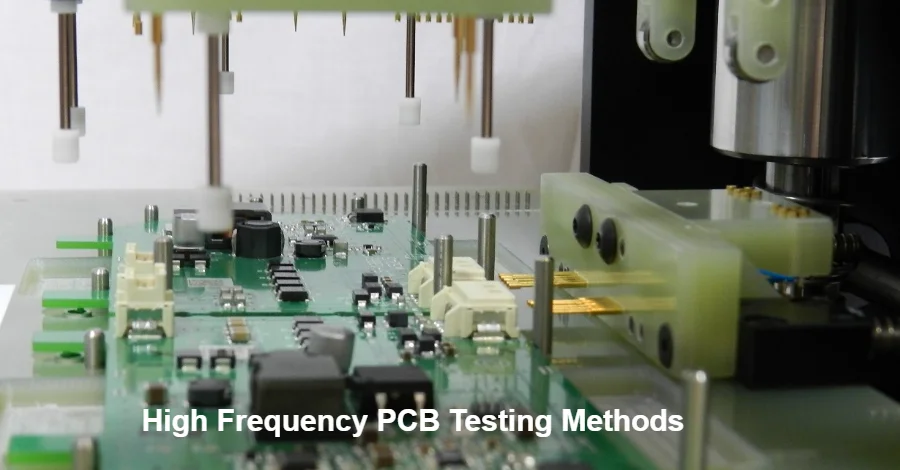

Тестирование высокочастотных печатных плат требует специализированного оборудования, методик и экспертных знаний, которые выходят далеко за рамки традиционных проверок постоянного тока. Поскольку рабочие частоты превышают 40 ГГц, а скорости передачи данных — 56 Гбит/с, комплексное тестирование становится критически важным для обеспечения производительности и надежности продукции. В основе каждой успешной высокочастотной печатной платы лежит строгая стратегия тестирования, которая проверяет целостность сигнала, контроль импеданса и электромагнитные характеристики.

Наши передовые возможности тестирования позволяют производителям проверять производительность печатных плат от прототипа до серийного производства, гарантируя соответствие каждой платы строгим требованиям для инфраструктуры 5G, автомобильных радаров и аэрокосмических применений.

Основное оборудование и настройка для тестирования высокочастотных печатных плат

Основой точного высокочастотного тестирования является правильно откалиброванное оборудование и контролируемые условия тестирования. Современное тестирование РЧ и СВЧ требует приборов, способных проводить измерения от постоянного тока до миллиметровых волн с исключительной точностью и повторяемостью.

1. Системы рефлектометрии во временной области (TDR)

TDR-тестирование дает критически важную информацию о вариациях импеданса вдоль линий передачи. Наши системы TDR имеют время нарастания 35 пикосекунд, что позволяет точно характеризовать сигналы с эквивалентной полосой пропускания до 20 ГГц. Пространственное разрешение 1 мм обеспечивает точное определение местоположения неоднородностей импеданса, а точность измерения импеданса ±0,5 Ом гарантирует надежное определение соответствия/несоответствия. Для приложений высокоскоростных печатных плат мы используем дифференциальные TDR, способные одновременно измерять импедансы нечетного и четного режимов.

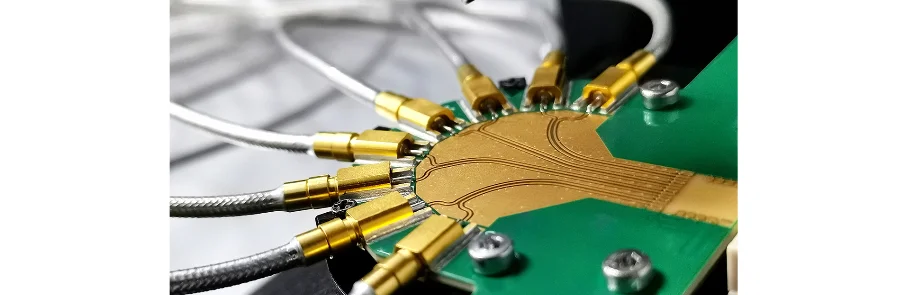

2. Векторные анализаторы цепей (VNA)

Тестирование VNA является основой для характеристики S-параметров в диапазоне частот от 10 МГц до 110 ГГц. Наши откалиброванные системы VNA обеспечивают точность измерения вносимых потерь ±0,1 дБ и измерения возвратных потерь с динамическим диапазоном более 40 дБ. Многопортовые VNA позволяют проводить полную характеристику дифференциальных структур, оценку перекрестных помех и анализ преобразования режимов, что критически важно для высокоскоростных последовательных соединений.

3. Осциллографы реального времени Анализ глазковой диаграммы требует осциллографов с полосой пропускания, превышающей 2,5 раза основную частоту. Наши реальные осциллографы с полосой 70 ГГц захватывают миллионы сигналов для комплексного анализа джиттера, предоставляя разделение RJ/DJ, измерения высоты/ширины глазка и экстраполяцию BER. Расширенные возможности триггеров позволяют изолировать конкретные данные для детального анализа целостности сигнала.

4. Анализаторы спектра и EMI-приемники

Тестирование электромагнитной совместимости использует анализаторы спектра с диапазоном от 9 кГц до 40 ГГц и фазовым шумом лучше -110 дБн/Гц при отстройке 10 кГц. Наборы ближнепольных зондов обеспечивают точное определение источников излучения, а наша 3-метровая полубезэховая камера позволяет проводить предварительные испытания на соответствие стандартам CISPR и FCC.

5. Климатические камеры

Проверка надежности требует тестирования в экстремальных температурных и влажностных условиях. Наши климатические камеры обеспечивают диапазон температур от -65°C до +200°C со стабильностью ±0,5°C, контроль влажности от 10% до 98% RH и комбинированные испытания температурой/влажностью/вибрацией для комплексного стресс-тестирования.

Протоколы тестирования импеданса и целостности сигнала

Поддержание контролируемого импеданса является основой высокочастотных характеристик печатных плат. Наши комплексные протоколы тестирования гарантируют соответствие каждой платы заданным допускам импеданса при проверке общей целостности сигнала.

Лучшие практики TDR-тестирования

Эффективное TDR-тестирование требует внимания к условиям запуска, калибровке и интерпретации. Мы начинаем с правильной калибровки с использованием прецизионных воздушных линий и стандартов короткого замыкания/разомкнутой цепи/нагрузки. Оснастка для тестирования использует согласованные запуски с контролируемым импедансом для минимизации артефактов измерений.

Наша стандартная процедура TDR-тестирования включает:

- Предварительную проверку с использованием эталонов известного импеданса для подтверждения калибровки системы

- Множественные точки измерений по панели для учета технологических вариаций

- Температурную стабилизацию перед тестированием

- Автоматизированный сбор данных со статистическим анализом для контроля процесса

- Сравнительные исследования TDR-результатов с измерениями VNA для валидации

- Комплект документации включая профили импеданса, статистику и критерии прохождения/непрохождения

Для многослойных печатных плат мы тестируем репрезентативные проводники на каждом сигнальном слое, охватывая микрополосковые и полосковые конфигурации. Тестирование дифференциального импеданса использует истинный дифференциальный TDR с согласованными запусками для точной характеристики связанных структур.

Измерения и анализ S-параметров

S-параметрическое тестирование обеспечивает частотную характеристику, необходимую для проверки высокочастотной производительности. Наша методология гарантирует точные, повторяемые измерения, согласованные с прогнозами моделирования.

Процесс измерения включает:

- Калибровку SOLT (Short-Open-Load-Thru) до плоскости измерения

- Устранение влияния тестовых фикстур с использованием временного стробирования или калибровки TRL

- Измерения с контролем температуры для определения тепловых коэффициентов

- Преобразование S-параметров в смешанном режиме для дифференциальных структур

- Проверку причинности для обеспечения физической достоверности измерений

- Извлечение параметров RLGC для моделей схемного моделирования

Критические параметры, которые мы контролируем, включают потери вносимые (S21), возвратные потери (S11) и перекрестные наводки (S31/S41) в рабочем диапазоне частот. Для высокоскоростных цифровых приложений мы извлекаем глазковые диаграммы из данных S-параметров, прогнозируя производительность на системном уровне до сборки.

Стратегии производственного тестирования для массового производства

Переход от валидации прототипов к производственному тестированию требует баланса между тщательностью и производительностью. Наши стратегии производственного тестирования обеспечивают качество при сохранении экономической эффективности.

Реализация встроенного тестирования

Современное производство печатных плат интегрирует тестирование на протяжении всего производственного процесса, а не полагается исключительно на финальный контроль. Такой подход позволяет выявлять проблемы на ранних этапах, снижая затраты на брак и повышая выход годных изделий.

Системы автоматического оптического контроля (AOI) проверяют каждую панель после травления, контролируя ширину дорожек, зазоры и совмещение. Современные 3D AOI обеспечивают измерения объема паяльной пасты, критически важные для SMT-монтажа компонентов с мелким шагом. Алгоритмы машинного обучения сокращают ложные срабатывания, обеспечивая уровень обнаружения дефектов свыше 99,9%.

Летучие щуповые тестеры обеспечивают электрическую проверку без необходимости использования гребенчатых контактов. Наши системы тестируют импеданс, целостность цепи и изоляцию со скоростью до 60 измерений в секунду. Интеграция boundary scan позволяет тестировать сложные цифровые схемы без физического доступа ко всем узлам.

Внутрисхемное тестирование (ICT) проверяет размещение и номиналы компонентов после сборки. В сочетании с функциональным тестированием ICT гарантирует как качество изготовления, так и работоспособность схемы перед отгрузкой.

Статистический контроль процесса и управление выходом годных изделий

Поддержание стабильного качества в массовом производстве требует надежного статистического контроля процесса. Мы отслеживаем ключевые параметры, включая импеданс, вносимые потери и совмещение слоев, используя контрольные карты для выявления тенденций до их влияния на выход годных изделий.

Наша реализация SPC включает:

- Сбор данных в реальном времени со всех тестовых станций

- Автоматическую генерацию предупреждений при выходе параметров из-под контроля

- Анализ Cpk, гарантирующий способность процесса превышать 1,33

- Корреляционный анализ для выявления коренных причин вариаций

- Прогнозируемое обслуживание на основе тенденций производительности оборудования Этот подход, основанный на данных, позволил нам достичь:

- Первичный выход годных изделий превышает 98% для стандартных конструкций

- Контроль импеданса в пределах ±3% для 95% продукции

- Уровень дефектов ниже 50 PPM для критических параметров

Специализированные испытания для приложений миллиметрового диапазона

Тестирование печатных плат, работающих выше 20 ГГц, представляет уникальные проблемы, требующие специальных методов и оборудования. Шероховатость поверхности, диэлектрическая анизотропия и потери в проводниках становятся доминирующими факторами, влияющими на производительность.

Испытания по воздуху (OTA)

Многие приложения миллиметрового диапазона интегрируют антенны непосредственно на печатную плату, что требует OTA-тестирования для полной проверки. Наш компактный диапазон антенных испытаний обеспечивает:

- Диапазон частот до 90 ГГц

- Точность измерения диаграммы направленности ±0,5 дБ

- Чистота поляризации лучше -30 дБ

- Термостатированные испытания для тепловой характеристики

Мы измеряем критические параметры антенн, включая коэффициент усиления, эффективность, ширину луча и уровень боковых лепестков. Для фазированных антенных решеток мы проверяем точность управления лучом и фазовое согласование между элементами.

Характеристика материалов на СВЧ-частотах

Точные свойства материалов необходимы для успешного проектирования в миллиметровом диапазоне. Мы используем несколько методов для всесторонней характеристики:

Измерения с помощью диэлектрического резонатора с разъемным постом (SPDR) обеспечивают точное определение диэлектрической проницаемости и тангенса потерь в диапазоне 1-20 ГГц. Резонансный метод обеспечивает точность Dk ±0,5% и разрешение Df 0,0001.

Бесконтактные методы расширяют измерения до 110 ГГц с использованием систем с фокусированным лучом. Бесконтактное измерение устраняет влияние оснастки, одновременно позволяя работать с большими размерами панелей.

Испытания резонаторов в полосковой линии подтверждают свойства материалов в реальных конструкциях печатных плат, учитывая влияние шероховатости меди и технологических вариаций.

Испытания на воздействие окружающей среды и надежность

Высокочастотные печатные платы должны сохранять работоспособность в экстремальных условиях. Наши комплексные испытания на надежность подтверждают долгосрочную стабильность и долговечность.

Термоциклирование и испытания на тепловой удар

Экстремальные температуры создают нагрузку на материалы и соединения, потенциально вызывая отказы. Наши протоколы испытаний соответствуют стандартам IPC и военным стандартам:

- Диапазон температур: от -65°C до +150°C

- Скорость изменения температуры: 10-15°C/минуту

- Время выдержки: 10-30 минут при экстремальных значениях

- Количество циклов: 100-1000 в зависимости от применения

Мы отслеживаем изменения сопротивления во время циклирования, выявляя потенциальные места отказов до катастрофического отказа. Микроструктурный анализ после испытаний выявляет изменения, невидимые при внешнем осмотре.

Испытания на устойчивость к влаге и HAST-тестирование

Влажность ухудшает высокочастотные характеристики из-за поглощения влаги и коррозии. Наши испытания включают:

Тестирование 85/85: 85°C и 85% относительной влажности в течение 1000 часов имитируют годы эксплуатации в полевых условиях. Мы измеряем изменения импеданса и потерь, коррелируя их с поглощением влаги. HAST (Высокоускоренные стресс-тесты): Повышенная температура и давление ускоряют проникновение влаги, выявляя слабые места за дни вместо месяцев.

Классификация уровня чувствительности к влаге (MSL) обеспечивает правильное обращение при сборке, предотвращая "эффект попкорна" и расслоение во время оплавления.

Индивидуальные решения для тестирования под конкретные приложения

Разные приложения требуют адаптированных подходов к тестированию, оптимизированных под их уникальные требования. Мы разрабатываем индивидуальные тестовые решения для конкретных отраслевых потребностей.

Тестирование инфраструктуры 5G

Базовые станции 5G требуют исключительной производительности в нескольких частотных диапазонах. Наше специализированное тестирование для 5G включает:

- Валидацию антенных решеток Massive MIMO

- Проверку точности формирования луча

- Тестирование линейности усилителей мощности

- Тепловые характеристики при полной мощности

- Тестирование пассивной интермодуляции (PIM) ниже -150 dBc

Мы моделируем реальные условия, включая колебания температуры, вибрацию и работу с несколькими несущими, гарантируя надежную работу в полевых условиях.

Валидация автомобильных радаров

Автомобильные радары 77 ГГц требуют строгого тестирования для критически важных приложений:

- Измерение фазового шума ниже -90 dBc/Hz на 1 кГц

- Тестирование разрешения по дальности с использованием линий задержки

- Проверка точности доплеровского эффекта

- Экологическое стресс-тестирование по стандарту AEC-Q100

- Тестирование ЭМС по CISPR 25 Класс 5

Наше сертифицированное для автомобильной промышленности предприятие соответствует требованиям IATF 16949, обеспечивая полную прослеживаемость и документацию для поставщиков уровня Tier 1.

Требования аэрокосмической и оборонной отраслей

Военные и аэрокосмические приложения требуют высочайшего уровня надежности. Наши возможности тестирования включают:

- Ударные и вибрационные испытания по MIL-STD-810

- Имитацию высоты до 100 000 футов

- Тестирование в соляном тумане

- Совместимость с термовакуумными условиями

- Проверку устойчивости к радиации

Мы поддерживаем сертификацию AS9100D и соблюдаем правила ITAR для контролируемых технологий.

Преимущества выбора HILPCB для производства и тестирования высокочастотных печатных плат

В HILPCB мы понимаем важность точности и надежности в проектировании и тестировании ВЧ печатных плат. Независимо от того, разрабатываете ли вы передовые РЧ и СВЧ схемы для 5G, автомобильных радаров или аэрокосмических приложений, наши современные испытательные комплексы гарантируют, что ваши проекты соответствуют самым высоким стандартам производительности.

Преимущества выбора HILPCB включают:

- Комплексные услуги тестирования: От прототипа до серийного производства мы проверяем каждый этап работы вашей печатной платы, чтобы гарантировать качество.

- Современное оборудование: Мы используем новейшие TDR, ВАЦ и осциллографы реального времени для измерения целостности сигнала, импеданса и электромагнитных характеристик.

- Индивидуальные решения: Специально разработанные услуги тестирования, учитывающие уникальные потребности вашей отрасли, будь то инфраструктура 5G, автомобильные радары или аэрокосмические приложения.

- Исключительное качество: Наша опытная команда гарантирует, что каждая плата проходит тщательные испытания, с процентом успешного прохождения с первого раза более 98%.

Выберите HILPCB в качестве надежного партнера для производства и тестирования высокочастотных печатных плат, обеспечивая надежную работу ваших проектов в самых сложных условиях. Запросите индивидуальное предложение по тестированию сегодня, и мы поможем вам соответствовать самым высоким отраслевым стандартам.