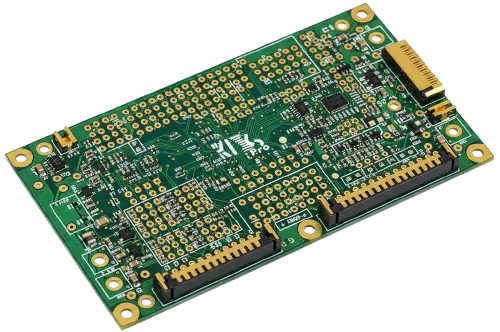

Производство PCB с высоким Tg | Термостойкость 170–200 °C (сто семьдесят двести) | Автомобильная электроника и силовая электроника

Поставщик PCB с высоким Tg для экстремальных условий: Tg 170–200 °C (сто семьдесят двести), низкий коэффициент теплового расширения по оси Z, устойчивость к бессвинцовой пайке (три цикла при 260 °C), проверенные термоциклы от −40 до +125 °C (минус сорок плюс сто двадцать пять). Соответствие стандартам IATF 16949 и ISO 13485 с полной прослеживаемостью.

Температура стеклования и термомеханическая стабильность

Материаловедение для устойчивой работы при высоких температурахВысокотемпературные печатные платы (High-Tg PCBs) выбираются, когда рабочие условия превышают стандартные пределы FR-4 PCB — обычно это непрерывная работа при температурах выше ~130 °C (около ста тридцати градусов Цельсия) или множественные циклы бессвинцовой пайки. Температура стеклования (Tg) определяет точку, в которой смола переходит из стеклообразного состояния в резиноподобное; увеличение Tg с ~130–140 °C до 170–180 °C (сто семьдесят до ста восьмидесяти градусов Цельсия) расширяет безопасный температурный диапазон до значительного расширения по оси Z и риска расслоения.

Ниже Tg коэффициент теплового расширения по оси Z (CTE) обычно составляет 50–70 ppm/°C (пятьдесят до семидесяти частей на миллион на градус Цельсия), но выше Tg он может увеличиться до ~220–300 ppm/°C (около двухсот двадцати до трехсот), что вызывает напряжение в переходных отверстиях и потенциальное растрескивание во время пайки или эксплуатационных циклов. Наши протоколы термической квалификации включают циклы −40 ↔ +125 °C (минус сорок до плюс сто двадцать пять градусов Цельсия) и проверку поперечного сечения для раннего выявления скрытых дефектов. Для смешанных RF или высокоскоростных применений при повышенных температурах рассмотрите высокочастотные печатные платы с использованием малотеряющих смоляных систем.

Критический риск: Чрезмерное расширение по оси Z или деградация смолы выше Tg могут вызвать усталость переходных отверстий, отслоение контактных площадок или образование CAF (проводящих анодных нитей) — особенно во время множественных циклов пайки или термического удара. Материалы с несоответствием CTE между слоями могут вызывать межслойное напряжение и расслоение при высокой влажности или циклическом нагреве.

Наше решение: Мы используем IPC-6012 Class 3 и тестирование термической надежности для квалификации высокотемпературных смоляных систем. С помощью TMA (термомеханического анализа) и DSC-валидации мы обеспечиваем стабильность Tg ±5 °C (плюс/минус пять градусов Цельсия) между партиями. Контролируемое ламинирование, моделирование течения смолы и выбор компромиссов Df/Tg обеспечивают оптимизированную производительность для требовательных применений в автомобильной, аэрокосмической и силовой электронике. Для экстремальной надежности и управления теплом рассмотрите варианты керамических печатных плат или высокотемпературных печатных плат.

- Типичный Tg 170–180 °C с опциями ≥200 °C (больше или равно двумстам)

- Низкий CTE по оси Z ниже Tg: 50–70 ppm/°C (пятьдесят до семидесяти)

- Совместимость с бессвинцовой пайкой: 3× 260 °C (три цикла при двухстах шестидесяти градусах Цельсия)

- Целевые показатели времени до расслоения: T260 >10 мин, T288 >5 мин (больше десяти и больше пяти минут)

- Снижение риска CAF за счет химии смолы и обработки стекла

- Контроль коробления ≤0,5–0,75% (меньше или равно нулю целых пяти десятых до нуля целых семидесяти пяти сотых процента)

🚀 Запрос быстрого предложения

📋 Получить полные возможности

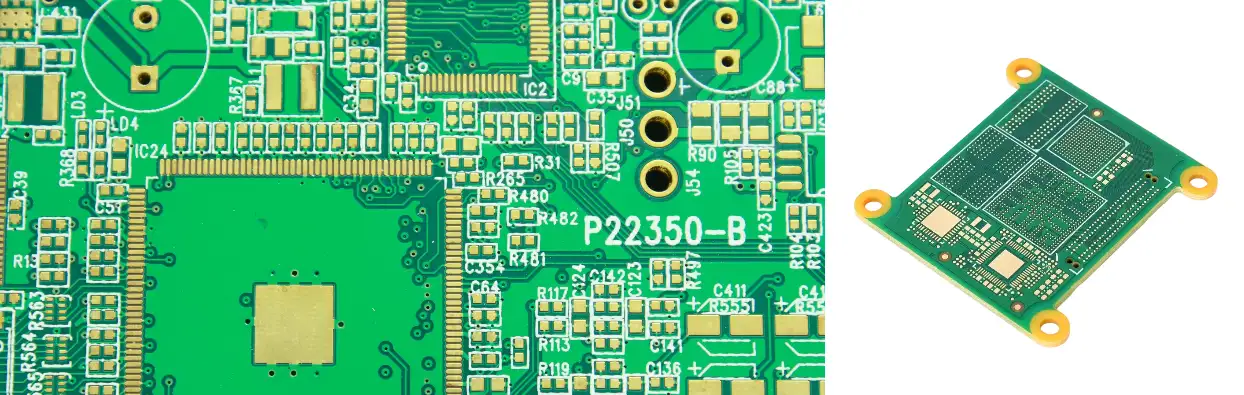

Контроль ламинации и управление потоком смолы

Оптимизация процесса для многослойной термической стабильностиПрепреги с высоким Tg демонстрируют меньший поток смолы по сравнению со стандартным FR-4, поэтому мы настраиваем профили давления и температуры для достижения безусадочного склеивания и полного отверждения. Типичные максимальные температуры ламинации достигают 185–195 °C (сто восемьдесят пять – сто девяносто пять) с диапазонами давления 250–450 psi (двести пятьдесят – четыреста пятьдесят). Предварительная сушка при 120–150 °C (сто двадцать – сто пятьдесят) в течение 2–6 часов стабилизирует диэлектрические свойства и снижает риск CAF. Смотрите наши заметки по многослойной обработке для контрольных точек поперечного сечения.

Для конструкций с высоким постоянным током или рассеиванием тепла сочетайте материалы с высоким Tg с платами с толстой медью для управления тепловыми градиентами, учитывая увеличенную тепловую массу во время сборки.

- Индивидуальные режимы ламинации для каждой системы смолы

- Предварительная сушка и хранение по стандарту MSL для контроля влажности

- Точность совмещения ±75 μm (плюс/минус семьдесят пять микрометров)

- Проверка поперечного сечения по IPC-A-600

- Проверка на термоудар от −40 до +125 °C (минус сорок – плюс сто двадцать пять)

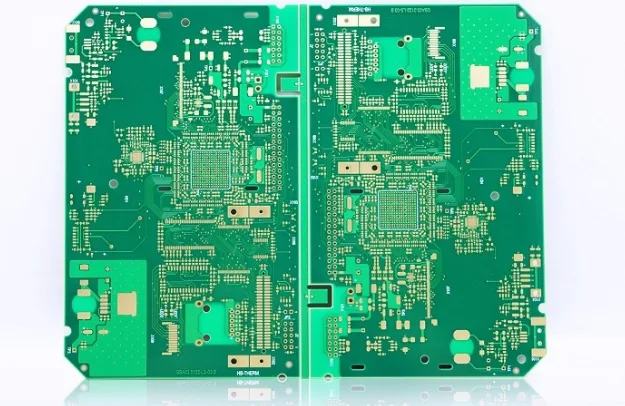

Технические характеристики высокотемпературных печатных плат

Разработаны для термостойкости и надежности

| Параметр | Стандартные возможности | Расширенные возможности | Стандарт |

|---|---|---|---|

Количество слоев | 2–28 слоев (от двух до двадцати восьми) | 40+ слоев (сорок и более) | IPC-2221 |

Основные материалы | Высокотемпературный FR-4 (например, S1000-2M, IT-180A; Tg ≥170 °C — больше или равно ста семидесяти) | Полиимид, Megtron 6, RO4350B | IPC-4101 |

Температура стеклования (Tg) | 170–180 °C (от ста семидесяти до ста восьмидесяти) | ≥200 °C (больше или равно двумстам; до 280 °C) | IPC-TM-650 2.4.25 |

Температура разложения (Td) | ≥340 °C (больше или равно тремстам сорока) | >360 °C (больше трехсот шестидесяти) | IPC-TM-650 2.4.24.6 |

Толщина платы | 0.6–3.2 мм (от нуля целых шести десятых до трех целых двух десятых) | 0.4–6.0 мм (от нуля целых четырех десятых до шести целых нуля десятых) | IPC-A-600 |

Вес меди | 1–3 унции (от одной до трех унций) | 0.5–6 унций (от нуля целых пяти десятых до шести; тяжелая медь) | IPC-4562 |

Минимальная ширина/зазор | 100/100 мкм (4/4 мил; сто на сто микрометров) | 75/75 мкм (3/3 мил; семьдесят пять на семьдесят пять микрометров) | IPC-2221 |

Минимальный размер отверстия (механический) | 0.20 мм (восемь мил) | 0.15 мм (шесть мил) | IPC-2222 |

Максимальный размер панели | 571.5 × 609.6 мм | 571.5 × 1200 мм | Производственные возможности |

Поверхностная отделка | Бессвинцовый HASL, ENIG, OSP | Иммерсионное серебро, ENEPIG, Твердое золото | IPC-4552/4556 |

Контроль качества | AOI, E-тест, проверка импеданса | Термоудар, TMA/DSC, TDR, Рентген | IPC-9252 |

Сертификации | ISO 9001, UL, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Отраслевые стандарты |

Срок изготовления | 5–10 дней (от пяти до десяти) | 3–5 дней (от трех до пяти) ускоренный | График производства |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

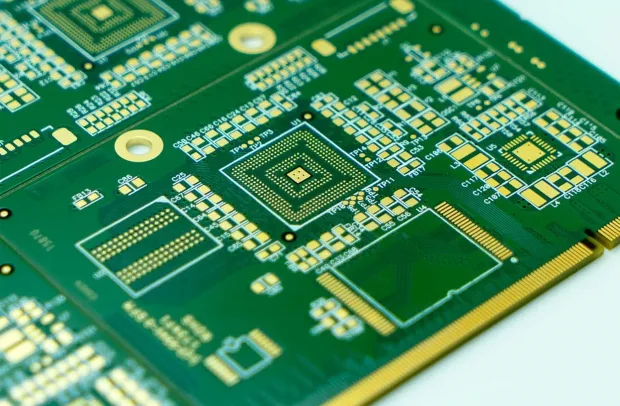

Надежность переходных отверстий и контроль расширения по оси Z

Выше Tg дифференциальное расширение между медными цилиндрами и диэлектриком быстро увеличивается — обычно с 50–70 ppm/°C (пятьдесят до семидесяти) до ~220–300 ppm/°C (около двухсот двадцати до трехсот). Мы снижаем риск растрескивания цилиндров за счет умеренных соотношений сторон (≤8:1, где возможно), заполненных смолой переходных отверстий для >500 (более пятисот) тепловых циклов и контролируемой медной оболочки. Для длительной работы при температурах выше ~170–180 °C (сто семьдесят до ста восьмидесяти) рассмотрите рекомендации по полиимидным PCB и, где важна теплопроводность, альтернативы керамическим PCB.

Тестирование на межсоединения (IST) выявляет ненадежные соединения перед использованием, с целевыми показателями долговечности 200–500 циклов (двести до пятисот). Микросекции подтверждают толщину покрытия стенок отверстий ≥20–25 μm (больше или равно двадцати до двадцати пяти микрометров). Контроль влажности (<30% RH — менее тридцати процентов относительной влажности) снижает восприимчивость к CAF и стабилизирует электрические свойства.

Матрица выбора материалов и компромиссы применения

Основные High-Tg FR-4, такие как S1000-2M и IT-180A, обеспечивают Tg 170–180 °C (сто семьдесят до ста восьмидесяти), Td ≥340 °C (больше или равно тремстам сорока) и поглощение влаги ~0.10–0.15% (около нуля целых десять до нуля целых пятнадцать процентов), обычно при стоимости на 15–30% (пятнадцать до тридцати процентов) выше стандартного FR-4. Высокочастотные PCB, такие как Megtron 6, сочетают термическую стабильность с Df ≈0.002 (около нуля целых ноль ноль два на 10 ГГц).

Переход на очень High-Tg (≥200 °C — больше или равно двумстам) или полиимид рекомендуется, когда непрерывная работа превышает 150–170 °C (сто пятьдесят до ста семидесяти) или количество тепловых циклов превышает возможности обычного High-Tg. Где доминирует плотность мощности, сочетайте с толстослойными PCB для надежности PDN. Для автомобильной документации и отслеживаемости, готовой к PPAP, см. наши заметки по автомобильным PCB.

Протоколы надежности и предотвращение отказов

Проверка включает термический удар −40↔+125 °C (минус сорок до плюс сто двадцать пять) с временем перехода менее десяти секунд, термическое циклирование с контролируемыми скоростями нагрева, пайку погружением при 288 °C (двести восемьдесят восемь) в течение десяти секунд и метрики расслоения T260/T288/T300 (время до расслоения при температуре). Для принятия обычно требуется изменение сопротивления <10% (менее десяти процентов) после 500–1000 циклов (пятьсот до одной тысячи). См. наше руководство по производству IPC Class 3 для проверки кольцевых площадок и отверждения.

Статистический контроль процесса измеряет распределение покрытия (±20% — плюс/минус двадцать процентов), совмещение (±75 μm — плюс/минус семьдесят пять микрометров) и шероховатость стенок отверстий (Ra <3 μm — менее трех микрометров) для поддержания стабильности между партиями.

Применение высокотемпературных материалов с учетом требований

Автомобильная промышленность: блоки управления двигателем (ECU) и системы управления батареями (BMS) работают в условиях окружающей среды с температурой 125–150 °C (сто двадцать пять – сто пятьдесят) и требуют длительного срока службы; высокотемпературные материалы контролируют расширение по оси Z и усталость переходных отверстий.

Промышленная энергетика: приводы и преобразователи выигрывают от более высокой температуры стеклования, что позволяет выдерживать повторяющиеся тепловые удары и локальные перегревы.

Аэрокосмическая/оборонная промышленность: диапазон температур от −55 до +125 °C (минус пятьдесят пять – плюс сто двадцать пять) требует стабильности размеров для контроля импеданса. Для высокоскоростных backplane-плат с большой длиной см. наши возможности backplane PCB.

Инженерные гарантии и сертификации

Опыт: массовое производство высокотемпературных материалов для автомобильной и силовой электроники с подтвержденными испытаниями на тепловой удар.

Экспертиза: индивидуальные профили ламинации/прессования, контроль влажности и заполнение переходных отверстий для более чем 500 (пятисот) циклов.

Авторитетность: IPC-6012 Class 3, IATF 16949, AS9100; готовые к аудиту отчеты по партиям и процессам.

Надежность: отслеживаемость в MES от партий поставщиков до серийных изделий и тестовых данных; полная документация для PPAP/медицинских аудитов.

- Контроль: параметры ламинации, окна текучести смолы, совмещение, распределение меди

- Отслеживаемость: серийные номера, коды партий, цифровое сопровождение

- Валидация: тепловой удар/циклирование, T260/T288/T300, IST, микрошлифы

Часто задаваемые вопросы

What is the difference between Tg and Td?

When should I choose High-Tg FR-4 versus polyimide?

Does High-Tg improve heat dissipation?

How does Z-axis CTE affect via reliability?

Which finishes are recommended for High-Tg builds?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.