Разрыв между концепцией продукта и отгрузкой аппаратного обеспечения губит больше проектов, чем технические проблемы. Проектирование завершается по графику, но прототипы прибывают с опозданием на три недели. Прототипы работают, но производственные платы отказывают с частотой 30%. Каждая точка перехода между поставщиками создает задержки, недопонимание и дорогостоящие циклы переделки.

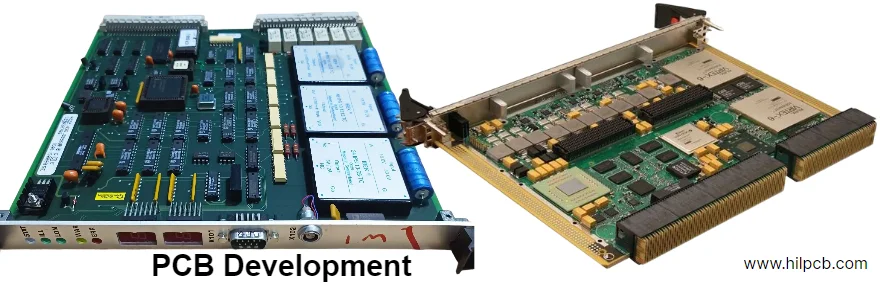

Интегрированная разработка и производство устраняют эти сбои перехода. Когда одна и та же организация занимается поддержкой проектирования, прототипированием, тестированием и производством, знания передаются беспрепятственно между этапами без трения множества поставщиков.

Процесс NPI, который действительно работает

Внедрение новых продуктов чаще всего терпит неудачу в точках перехода. Понимание того, где возникают проблемы, помогает вам структурировать разработку, чтобы избежать распространенных ловушек, которые удлиняют графики и раздувают бюджеты.

Фаза 1: Оценка осуществимости и планирование (Недели 1-2)

Многие идеи продуктов содержат скрытые невозможности, обнаруженные только после значительных инвестиций. Требования к обработке превышают возможности доступного микроконтроллера. Ограничения по физическому размеру препятствуют достаточной емкости аккумулятора. Стоимость компонентов делает целевую цену невозможной. Ранняя оценка осуществимости выявляет критические проблемы до выделения полных ресурсов на разработку.

Техническая оценка осуществимости рассматривает:

- Анализ энергетического бюджета для соответствия размера батареи требованиям времени работы

- Тепловая оценка для проверки адекватного охлаждения при уровнях рассеиваемой мощности

- Расчеты бюджета радиоканала для дальности беспроводной связи

- Оценка доступности компонентов для предотвращения проектов вокруг недоступных деталей

- Оценка производственных возможностей для обеспечения возможности реального изготовления предлагаемой конструкции

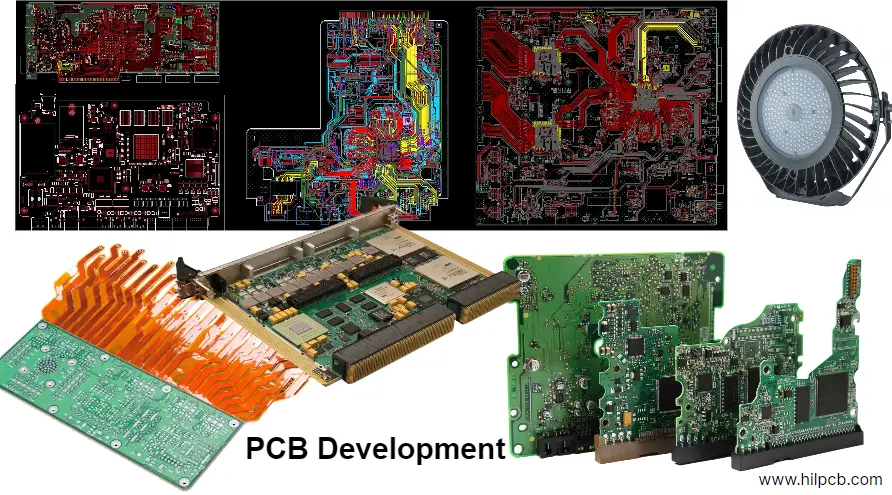

Наша команда инженеров PCB проводит анализ осуществимости на этапе концепции, выявляя потенциальные проблемы, когда альтернативные подходы остаются жизнеспособными и рентабельными для изучения.

Фаза 2: Проектирование и итерация прототипа (Недели 3-8)

Первые прототипы редко работают идеально. Отладка выявляет ошибки проектирования, проблемы с компонентами и недостатки спецификаций. Быстрые циклы итерации отделяют успешные продукты от дорогостоящих неудач. Быстрое прототипирование ускоряет эту критически важную фазу обучения.

Наш срок изготовления прототипов PCB за 48-72 часа позволяет осуществлять еженедельные циклы итерации:

- Неделя 3: Начальное проектирование и первый заказ прототипа

- Неделя 4: Первые платы прибывают, начинается запуск и тестирование

- Неделя 5: Ревизия B для устранения проблем, второй заказ прототипа

- Неделя 6: Тестирование и валидация ревизии B

- Неделя 7: Оптимизация ревизии C и снижение затрат

- Неделя 8: Финальная валидация прототипа перед переходом на производство

Традиционное прототипирование со сроками 2-3 недели удлинило бы эту фазу до 15-20 недель для того же количества итераций.

Фаза 3: Переход на производство (Недели 9-12)

Предпроизводственные сборки валидируют производственные процессы до объемных обязательств. Выход годных при сборке выявляет проблемы проектирования для производства, упущенные при сборке прототипов с ручным отбором компонентов. Тестовые процедуры финализируются, и документация завершается. Эта фаза предотвращает дорогостоящие проблемы во время серийного производства.

Предпроизводственные партии в 25-100 единиц служат нескольким целям:

- Валидация процесса для оптимизации сборки PCB

- Отладка тестовых процедур и проверка временных характеристик

- Проверка полноты документации

- Квалификация цепочки поставок компонентов

- Валидация процедур обеспечения качества

Оптимизация производственного процесса включает разработку профиля повторной пайки, выбор стратегии контроля и проектирование оснастки для тестирования. Наша сборочная команда разрабатывает оптимизированные процессы специально для требований вашего проекта на этом этапе.

Стратегии параллельной разработки

Традиционная последовательная разработка тратит 40-60% календарного времени на ожидание передач между этапами. Проектирование завершается, затем заказываются прототипы. Прототипы прибывают, затем начинается тестирование. Тестирование завершается, затем начинается планирование производства. Каждая передача создает задержки, пока следующая команда устанавливает контекст.

Совмещение деятельности сжимает графики

Параллельная разработка продолжает деятельность везде, где зависимости позволяют:

- Механическое проектирование продолжается во время разработки электрической схемы, при этом команды координируют расположение разъемов и требования к монтажу

- Разработка тестовых процедур начинается на этапе прототипа, а не ожидает готовности к производству

- Разработка производственного процесса использует ранние прототипы для оптимизации профилей повторной пайки вместо ожидания заморозки проекта

- Квалификация компонентов проходит параллельно с валидацией проекта

- Разработка документации идет параллельно с разработкой аппаратного обеспечения

Такой параллелизм обычно сокращает общее время разработки на 35-50% по сравнению с последовательными подходами.

Проблема координации

Параллельная деятельность требует тесной координации и дисциплинированного управления изменениями. Регулярные кросс-функциональные встречи гарантируют, что все команды остаются синхронизированными по текущему статусу и предстоящим изменениям. Системы контроля версий отслеживают эволюцию проекта и предотвращают путаницу, когда быстрая итерация создает несколько параллельных версий.

Четкие протоколы связи устанавливают:

- Кому нужно уведомление о каких изменениях и когда

- Как обрабатывать конфликты между параллельными видами деятельности

- Процедуры эскалации для блокирующих проблем

- Полномочия по принятию решений на каждом этапе разработки

Наша интегрированная структура команды способствует естественной координации благодаря близости и общим целям, избегая недопонимания, обычного когда проектирование и производство происходят в разных организациях.

Управление рисками на протяжении всей разработки

Каждый проект разработки сталкивается с техническими, временными и стоимостными рисками. Проактивная идентификация рисков и их смягчение предотвращает сюрпризы, которые срывают проекты и разрушают бюджеты.

Стратегии смягчения технических рисков

Непроверенные технологии несут риски реализации, которые могут блокировать целые проекты. Опытные образцы доказывают осуществимость до выделения полных ресурсов на разработку. Критические функции проходят раннее тестирование для проверки предположений до блокировки детального проекта. Альтернативные подходы разрабатываются параллельно, когда успех основного подхода остается неопределенным.

Доступность компонентов представляет растущий риск:

- Нехватка полупроводников создает сроки поставки 26+ недель для ранее распространенных деталей

- Производители снимают с производства линейки продуктов с небольшим предупреждением

- Волатильность цен влияет на экономику продукта и предположения о марже

- Компоненты с единственным источником создают уязвимость цепочки поставок

Наша команда закупок отслеживает условия поставок и предоставляет заблаговременное предупреждение о потенциальных проблемах. Мы работаем с клиентами, чтобы определить альтернативные компоненты и гибкость проектирования, которая учитывает несколько вариантов деталей, когда основные выборы представляют риск поставки.

Стратегия временного буфера

Реалистичное планирование учитывает циклы итерации и непредвиденные проблемы. Временные буферы на критических этапах позволяют решать проблемы без влияния на обязательства по поставке:

- Буфер тестирования прототипа позволяет дополнительную итерацию, если первая сборка выявляет серьезные проблемы (2-3 недели)

- Предпроизводственный буфер позволяет оптимизировать процесс до объемных обязательств (1-2 недели)

- Буфер выхода на производственные мощности позволяет улучшить выход годных и стабилизировать процесс (2-4 недели)

Разработка, основанная на этапах с четкими результатами, обеспечивает подотчетность и видимость. Регулярные обзоры прогресса выявляют проблемы рано, когда корректирующие действия стоят меньше и варианты остаются более гибкими.

Снабжение компонентами и управление цепочкой поставок

Сбои в цепочке поставок угрожают большему количеству проектов, чем технические проблемы. Доступность компонентов определяет, отгружаются ли продукты по графику или ожидают деталей. Проактивное управление цепочкой поставок предотвращает эти задержки.

Решение Turnkey против Consignment

Сборка Turnkey означает, что мы закупаем все компоненты. Consignment означает, что вы предоставляете компоненты. Ни один подход не является универсально лучше — это зависит от вашей ситуации и приоритетов.

Преимущества сборки Turnkey:

- Единая точка ответственности за готовый продукт

- Использование наших отношений с поставщиками и оптовых цен

- Более быстрая закупка через установленные каналы

- Мы поглощаем риск времени поставки компонентов

- Упрощенная логистика и управление запасами

Преимущества сборки Consignment:

- Вы контролируете закупку компонентов и поддерживаете отношения с поставщиками

- Прозрачная стоимость компонентов без наценки на закупку

- Лучше для существующих запасов или предметов с длительным сроком поставки, которые вы уже заказали

- Предпочтительно, когда у вас есть проприетарные или запрограммированные компоненты

Многие клиенты используют гибридный подход — мы закупаем стандартные компоненты (резисторы, конденсаторы, стандартные ИС), а вы предоставляете критические компоненты, такие как ASIC, запрограммированные микроконтроллеры или предметы с длительным сроком поставки в вашем существующем запасе.

Управление рисками цепочки поставок

Устаревание компонентов угрожает жизненному циклу продукта. Детали снимаются с производства, оставляя существующие проекты неподдерживаемыми. Проактивное управление устареванием идентифицирует компоненты риска до того, как они станут недоступны:

- Мониторинг статуса жизненного цикла компонента

- Заблаговременное уведомление о предстоящем устаревании

- Исследование и квалификация подходящих замен

- Необходимые модификации проекта для альтернативных компонентов

Это поддерживает возможность поддержки продукта в течение предполагаемого жизненного цикла, предотвращая дорогостоящие перепроектирования или ситуации окончания срока службы, вызванные недоступностью компонентов.

Стратегия тестирования и валидации

Соответствующая стратегия тестирования балансирует между тщательностью и эффективностью. Недостаточное тестирование пропускает дефекты, появляющиеся в поле. Чрезмерное тестирование тратит время и деньги. Стратегия зависит от сложности схемы, объема производства и требований к качеству.

Валидационное тестирование прототипа

Ранние прототипы проходят всестороннее тестирование для валидации проекта перед производством:

- Первоначальная проверка включения подтверждает правильное регулирование напряжения и потребление тока

- Функциональное тестирование проверяет работу каждой подсистемы

- Определение характеристик производительности измеряет фактическое поведение относительно спецификаций

- Экологическое тестирование подтверждает работу в диапазоне температур

- Тестирование на соответствие проверяет нормативные требования (FCC, CE, стандарты безопасности)

Проблемы, обнаруженные во время тестирования прототипа, устраняются до производства, когда исправления стоят в 10-100 раз дешевле, чем отказы в поле.

Стратегия производственного тестирования

Серийное производство требует эффективного тестирования, которое выявляет дефекты, не создавая узких мест:

- Летающее зондовое тестирование для малых объемов (5-500 плат) — отсутствие стоимости оснастки, гибкость для изменений проекта

- Внусхемное тестирование (ICT) для серийного производства (1000+ плат/год) — более быстрое время тестирования, полное покрытие

- Функциональное тестирование проверяет сквозную работу системы в реальных условиях

- Автоматический оптический контроль (AOI) обнаруживает дефекты сборки во время производства

Наши возможности тестирования PCB включают все методы с рекомендациями, основанными на ваших конкретных требованиях к объему и качеству.

От первоначальной концепции до серийного производства услуги по разработке HILPCB ускоряют ваш выход на рынок, одновременно снижая риски. Посетите www.hilpcb.com/ru/, чтобы обсудить ваши потребности в разработке.