Современные печатные платы стали сложнее, чем когда-либо, с плотной компоновкой, высокоскоростными сигналами и многослойной архитектурой, работающей на гигагерцовых частотах. В результате даже незначительные электрические дефекты могут привести к сбоям системы, отзыву продукции или дорогостоящим простоям. Вот почему электрическое тестирование больше не является необязательным — это критически важный этап, гарантирующий соответствие каждой платы ожиданиям по производительности до того, как она попадет к конечному пользователю.

Почему электрическое тестирование печатных плат критически важно

Электрическое тестирование служит основной контрольной точкой для проверки функциональности схемы и долгосрочной надежности до того, как продукт попадет к конечному пользователю. Без надлежащей электрической проверки производители сталкиваются с серьезными рисками, включая дорогостоящие отзывы и гарантийные претензии.

Проверка целостности схемы гарантирует, что все соединения работают так, как задумано, и выявляет производственные дефекты, включая обрывы, короткие замыкания и отклонения значений компонентов. Контроль качества с помощью электрического тестирования снижает уровень отказов в эксплуатации на 85-95% по сравнению с только визуальным осмотром, при этом раннее обнаружение дефектов обходится значительно дешевле, чем отказы после поставки.

Требования нормативных документов обязывают проводить электрическое тестирование для критически важных приложений, включая автомобильную промышленность, медицинские устройства и аэрокосмические системы. В этих отраслях требуются задокументированные результаты испытаний, подтверждающие безопасность продукции перед выходом на рынок.

Для приложений с высокочастотными печатными платами электрическое тестирование становится особенно критичным, поскольку проблемы целостности сигнала, невидимые при визуальном осмотре, могут вызвать сбои системы в готовых продуктах.

Методы электрического тестирования печатных плат

Профессиональное электрическое тестирование использует несколько технологий измерений, охватывающих различные аспекты производительности схемы с помощью систематических протоколов проверки.

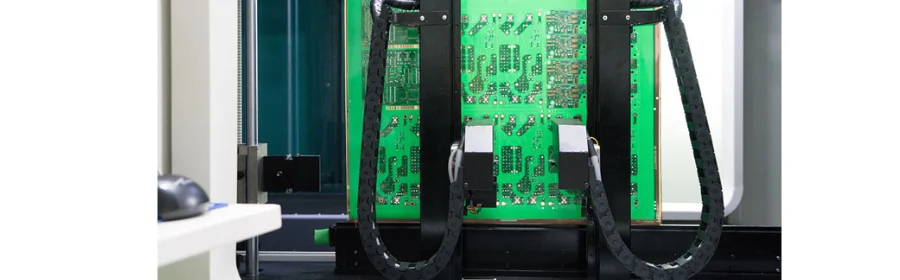

Внутрисхемное тестирование (ICT) использует приспособления типа "гвоздевая постель", обеспечивающие прямой доступ к отдельным компонентам. Системы ICT измеряют значения компонентов с точностью ±0,1% и обнаруживают дефекты сборки, включая неправильные компоненты и проблемы с паяными соединениями. Тестирование включает измерения сопротивления, емкости и индуктивности в диапазоне от звуковых до радиочастот.

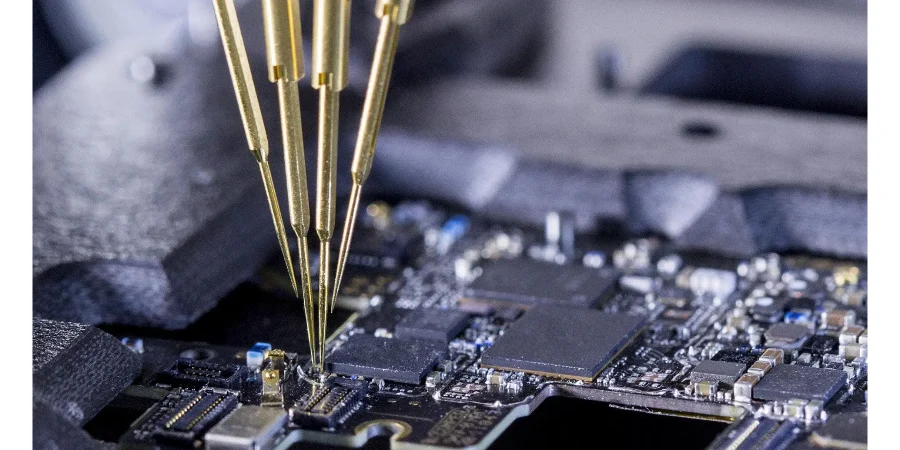

Тестирование летающими щупами использует прецизионные щупы с точностью позиционирования ±25 мкм, что позволяет проводить гибкое тестирование без необходимости в специальных приспособлениях. Этот подход особенно полезен для проверки прототипов и мелкосерийного производства, где стоимость приспособлений становится непомерно высокой. Тестирование граничного сканирования (Boundary Scan Testing) использует протоколы IEEE 1149.1 JTAG, позволяющие проверять цифровые схемы без физического доступа пробниками. Этот метод особенно важен для высокоплотных сборок с корпусами BGA, где традиционное зондирование становится невозможным.

Функциональное тестирование проверяет работу всей системы в заданных условиях, включая последовательности включения питания и характеристики производительности. Для современных высокоскоростных печатных плат требуются специализированные измерения целостности сигнала, включая характеристику импеданса и анализ глазковых диаграмм.

Стандарты электрического тестирования

Отраслевые стандарты предоставляют системные рамки, обеспечивающие единое качество тестирования в различных производственных средах и для разных требований применения.

Автомобильные стандарты: Требования квалификации AEC-Q100 включают всестороннюю электрическую характеристику, включая испытания температурных коэффициентов и анализ напряжения, учитывающие жесткие условия эксплуатации и расширенные температурные диапазоны.

Соответствие медицинским устройствам: Стандарты IEC 60601 устанавливают строгие требования к электробезопасности, включая испытания на изоляцию, измерение тока утечки и проверку защиты пациентов, требующие двухуровневого тестирования как функциональной производительности, так и соответствия безопасности.

Требования телекоммуникаций: Рекомендации ITU-T определяют протоколы электрического тестирования, включая тестирование коэффициента битовых ошибок, анализ джиттера и характеристику частотной реакции, обеспечивая совместимость между производителями при соблюдении требований к качеству сигнала.

Интеграция управления качеством использует статистический контроль процессов, позволяющий осуществлять мониторинг производственной стабильности в реальном времени. Профессиональные инструменты, такие как калькулятор импеданса, поддерживают разработку тестовых программ, а возможности симулятора схем позволяют проводить предварительную проверку ожидаемых результатов.

Как внедрить электрическое тестирование

Успешное внедрение электрического тестирования требует системного планирования, выбора подходящего оборудования и интеграции с производственными процессами для максимальной эффективности при контроле затрат.

Разработка тестовой стратегии: Эффективное внедрение начинается с комплексной тестовой стратегии, учитывающей требования продукта, объемы производства и цели качества. Анализ рисков выявляет критические точки тестирования, а моделирование неисправностей прогнозирует возможности обнаружения дефектов, что позволяет оптимизировать решения по охвату тестирования.

Выбор оборудования: Выбор тестового оборудования зависит от сложности схемы, частотных требований и объемов производства. Автоматизированное тестовое оборудование обеспечивает высокую пропускную способность для серийного производства, а ручные системы предлагают гибкость для прототипов и специализированных применений. Интеграция производства: Процессы SMT-монтажа выигрывают от внутрипроцессного электрического тестирования, позволяющего выявлять дефекты на ранних этапах и оптимизировать процесс. Интеграция с операциями монтажа в сквозные отверстия обеспечивает полное покрытие для смешанных технологических продуктов, сохраняя при этом производственную эффективность.

Управление данными: Комплексный сбор данных позволяет проводить статистический анализ, выявляя тенденции и системные проблемы. Интеграция с производственными системами обеспечивает обратную связь в реальном времени, поддерживая инициативы по непрерывному улучшению и повышению качества производственных операций.

Почему ведущие бренды доверяют HILPCB электрическое тестирование

В HILPCB электрическое тестирование — это не дополнительная услуга, а ключевая часть нашего производственного процесса. Каждая PCB, которую мы отправляем, от 2-слойного прототипа до сложной HDI-платы, проходит строгое электрическое тестирование в соответствии с вашими проектными требованиями и отраслевыми стандартами.

Мы не изменяем и не предполагаем — мы точно следуем предоставленному вами списку соединений, спецификациям импеданса и контрольным точкам. Наша задача — проверить функциональность, стабильность и надежность перед тем, как ваши платы перейдут на следующий этап производства или сборки.

Что нас отличает:

- ✅ 100% электрическое тестирование для всех заказов, независимо от объема

- ✅ Летающие зонды + тестирование с оснасткой для малых и больших объемов

- ✅ Тестирование импеданса и высокоскоростных сигналов для RF, микроволновых и цифровых проектов

- ✅ Поддержка опытных инженеров для проверки тестового плана и обратной связи по DFM

- ✅ Подробные отчеты о тестировании для отслеживаемости и документации соответствия

Благодаря полным внутренним возможностям и строгому контролю процессов мы помогаем клиентам избегать дорогостоящих дефектов, снижать уровень отказов в эксплуатации и поддерживать единый стандарт для каждой партии — независимо от того, поставляете ли вы продукцию на потребительские рынки или в регулируемые секторы.

Часто задаваемые вопросы

Какие электрические дефекты может выявить тестирование? Электрическое тестирование обнаруживает обрывы, короткие замыкания, отклонения значений компонентов и ухудшение целостности сигналов, которые могут привести к отказам в эксплуатации.

Как балансируется полнота тестирования с эффективностью? Покрытие тестирования использует статистический анализ для выявления критических точек измерений, исключая избыточное тестирование для экономически эффективного покрытия.

Что определяет сложность программы электрического тестирования? Сложность тестирования зависит от плотности схемы, диапазонов частот и требований к надежности. Сложные системы требуют всесторонних протоколов тестирования.

Может ли электрическое тестирование обрабатывать высокоплотные сборки? Современные системы обрабатывают высокоплотные сборки с помощью передовых технологий зондирования, реализации граничного сканирования и бесконтактных методов измерения.

Как факторы окружающей среды влияют на точность тестирования? Профессиональные объекты поддерживают контролируемую среду с температурной стабильностью и электромагнитной защитой, обеспечивая стабильную точность измерений.