Монтаж печатных плат сквозными отверстиями | Волновая и селективная пайка, пресс-фит, класс 3

Высоконадежный THT для разъемов, трансформаторов и силовых компонентов: оптимизированная волновая/селективная пайка, пресс-фит, AOI/рентген, ICT/FCT и отслеживаемость через MES. Смешанная технология с последовательностью SMT-first и контролируемыми окнами оплавления.

Превосходство механического удержания и контроля процесса

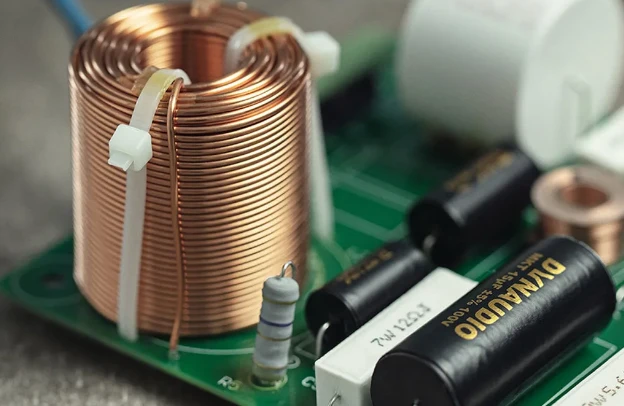

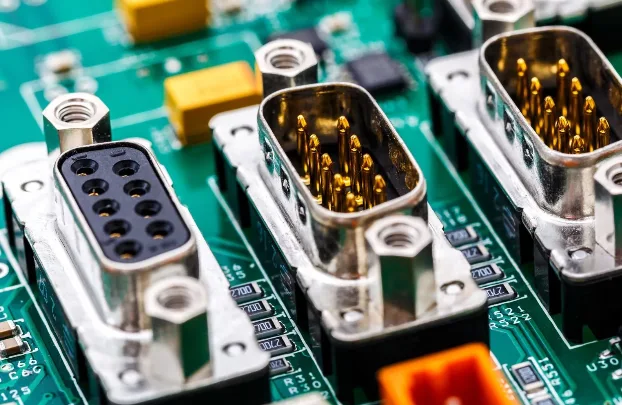

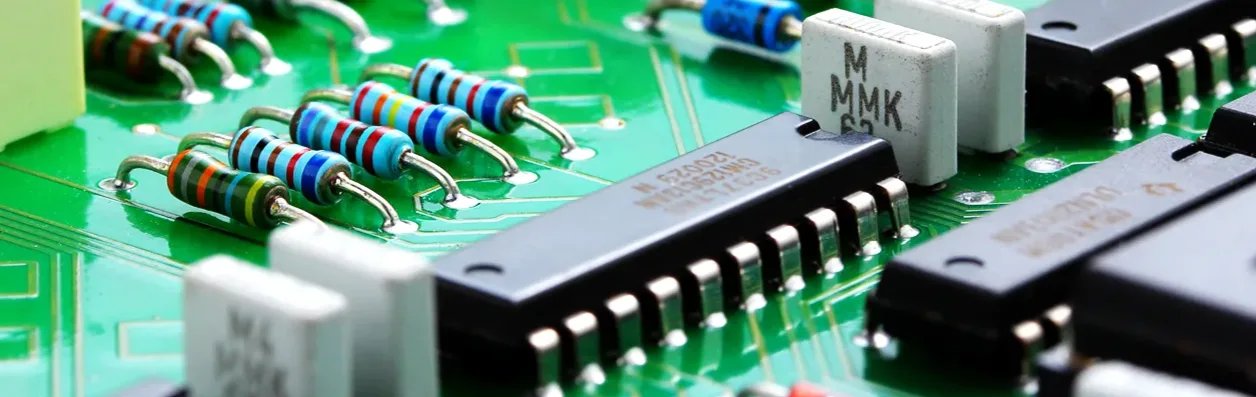

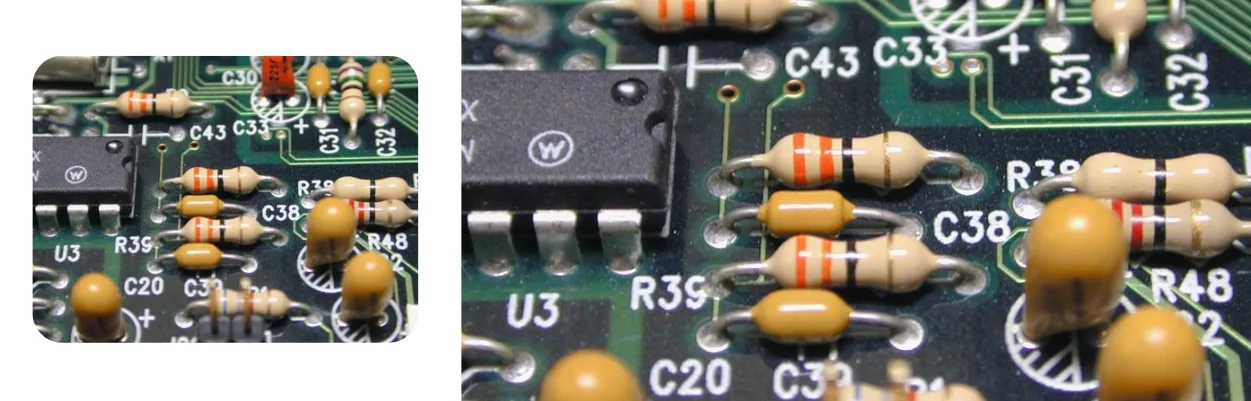

Прочность соединения и тепловой баланс для требовательных примененийТехнология сквозных отверстий (THT) обеспечивает превосходное механическое удержание и электрическую надежность для разъемов, трансформаторов и массивных пассивных компонентов, подверженных вибрации, ударам или термическим циклам. Выводы, проходящие через металлизированные отверстия, образуют прочные соединения с типичной прочностью на разрыв 5–10 фунтов на вывод (пять-десять фунтов на вывод; зависит от конструкции), превосходя многие методы крепления SMT для критически важных сборок.

Мы настраиваем параметры волновой пайки—температура предварительного нагрева верхней стороны 100–130 °C (сто-сто тридцать градусов Цельсия), контролируемая активация флюса и время контакта 3–4 с (три-четыре секунды)—чтобы обеспечить заполнение отверстия более чем на 75% (более семидесяти пяти процентов) и гладкие паяные соединения с оптимальными углами смачивания между 30°–60° (тридцать-шестьдесят градусов). Для смешанных технологий селективная пайка в азотной среде снижает окисление на 50–70% (пятьдесят-семьдесят процентов), защищая соседние SMT-компоненты.

Критический риск: Недостаточный предварительный нагрев, окисленные выводы или неправильная плотность флюса могут привести к плохому смачиванию, пустотам или неполному заполнению отверстия—что ухудшает электрическую непрерывность и срок службы соединения.

Наше решение: Мы применяем проверку плотности флюса, рентгеновский контроль и анализ поперечных сечений, а также анализ паяных пустот по критериям IPC-A-610 класса 3. Термопрофилирование обеспечивает разницу температур (ΔT) менее ±5 °C (плюс/минус пять градусов Цельсия) по толщине платы. Для сильноточных разъемов мы используем компенсацию тепловой массы и статистический контроль процесса на уровне оснастки для поддержания равномерного заполнения и эстетических стандартов.

Для беспаечного крепления пресс-фит обеспечивает газонепроницаемые соединения с номиналом 10–50 Н (десять-пятьдесят ньютонов) на контакт. Мы проверяем усилие вставки, удерживающее усилие и сопротивление непрерывности по IPC-9797. После электрических испытаний сборки плавно переходят в бокс-билд или под ключ для интеграции на уровне корпуса. Для обеспечения технологичности на этапе проектирования см. наши рекомендации DFM.

- Время контакта при волновой пайке настроено на 3–4 с (три-четыре секунды) для полного смачивания отверстия

- Точность позиционирования при селективной пайке ≈±0,5 мм (плюс/минус ноль целых пять десятых миллиметра)

- Азотная атмосфера снижает окисление/шлак на ~50–70% (пятьдесят-семьдесят процентов)

- Формовка выводов с контролируемым радиусом изгиба для избежания напряжения корпуса

- Термопрофилирование записывается для фаз предварительного нагрева, контакта и охлаждения

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Контроль качества через многоэтапную проверку

Заполнение отверстий и целостность соединений подтверждены даннымиАвтоматический оптический контроль (AOI) выявляет мостики, сосульки и недостаточное заполнение с разрешением ~50–100 μm (от пятидесяти до ста микрометров), а выборочный рентгеновский контроль проверяет заполнение отверстий согласно стандартам IPC: обычно >75% для класса 2 и >90% (более девяноста процентов) для класса 3. Поперечные сечения первых образцов подтверждают толщину медного покрытия 20–25 μm (от двадцати до двадцати пяти микрометров) и проникновение припоя.

Электрическая проверка включает ICT (покрытие обычно >90%) и FCT согласно спецификации; разработка функциональных тестов охватывает параметрические и протокольные проверки. Для критически важных случаев надежности в течение жизненного цикла проводится термоускорение при 60–85 °C (от шестидесяти до восьмидесяти пяти градусов Цельсия) в течение 24–168 h (от двадцати четырех до ста шестидесяти восьми часов) для выявления ранних отказов перед отгрузкой.

- Обнаружение дефектов AOI обычно >95% (более девяноста пяти процентов)

- Выборочный рентгеновский контроль заполнения отверстий по стандартам IPC

- Проверка выступания выводов и копланарности

- ICT/FCT с boundary-scan при необходимости

Технические возможности монтажа в отверстия

Окна процессов, оснастка и контроль, соответствующие целям надежности

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Component Types | Осевые, радиальные, DIP/SIP, разъемы | Высокомощные трансформаторы, индивидуальные радиаторы, пресс-фит | Component datasheet |

Soldering Process | Автоматическая волновая пайка | Селективная / Роботизированная / Ручная пайка | IPC J-STD-001 |

Solder Alloys | Бессвинцовый SAC305 | Sn63/Pb37, HMP (высокотемпературный) | IPC J-STD-006 |

Max Board Size | 450 × 500 мм | 1200 × 800 мм (путь для монтажных плат) | Machine capability |

Board Thickness | 0.8–3.2 мм (от нуля целых восемь десятых до трех целых две десятых) | До 12 мм (до двенадцати миллиметров) | IPC-A-600 |

Min Through-Hole Pitch | 2.54 мм (сто мил) | 1.27 мм (пятьдесят мил) | Design guidelines |

Inspection Methods | Визуальный + AOI | Рентген (AXI), 3D AOI | IPC-A-610 |

Testing | FCT (функциональный) | ICT, прогрев, boundary-scan | Customer spec |

Certifications | ISO 9001, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Quality standards |

Lead Time | 5–7 дней (от пяти до семи дней) | 2–3 дня экспресс (от двух до трех дней) | Production schedule |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Рекомендации по DFM/DFA и оптимизации заполнения отверстий для THT

Зазор между отверстием и выводом 1.5–2.0× (от одной целой пяти десятых до двух раз) обеспечивает капиллярный эффект без избыточного зазора; сохраняйте кольцевую площадку ≥0.25 мм (больше или равно нулю целых двадцать пять сотых миллиметра). Располагайте компоненты с длинными выводами перпендикулярно направлению волны для уменьшения затенения/мостиков. Соблюдайте запретные зоны для селективной пайки 3–5 мм (от трех до пяти миллиметров) от ближайших SMT-компонентов для защиты паяных соединений.

Указывайте конечные размеры отверстий с учетом уменьшения из-за металлизации на 50–75 мкм (от пятидесяти до семидесяти пяти микрометров). Добавляйте тестовые площадки ≥0.75 мм (больше или равно нулю целых семьдесят пять сотых миллиметра) для ICT. См. наш чек-лист DFM и связанные заметки по SMT-монтажу для направляющих панелей и меток.

Нужна экспертная проверка дизайна?

Наша инженерная команда предоставляет бесплатный DFM анализ и рекомендации по оптимизации

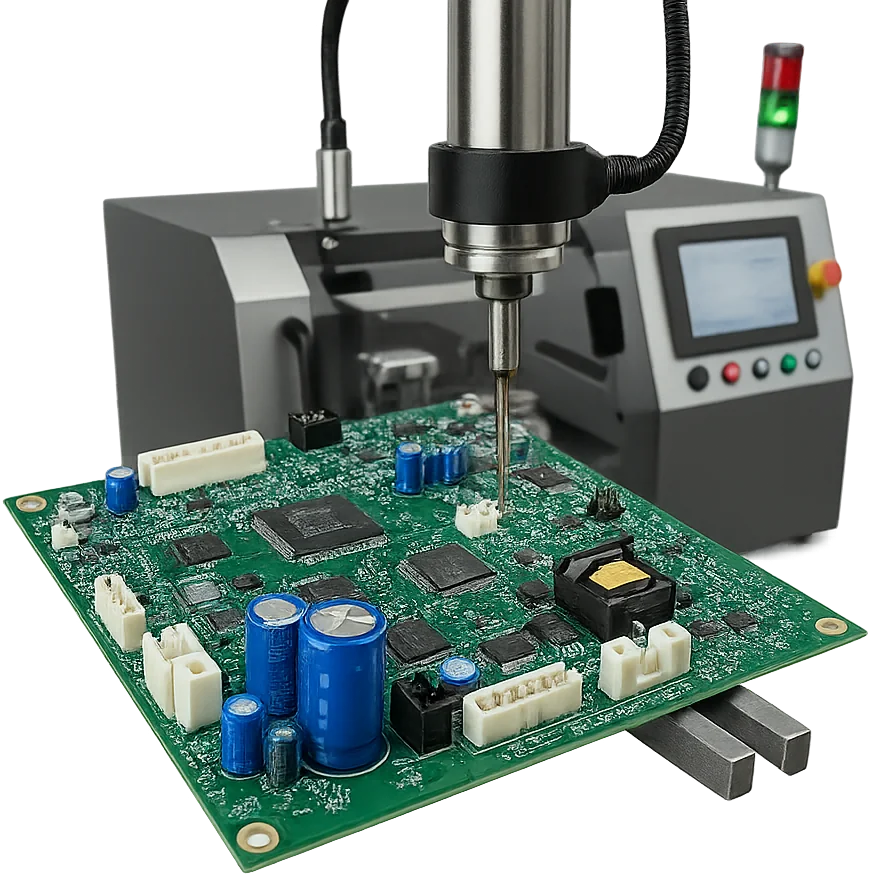

Полный процесс сборки THT

Формовка выводов использует контролируемый радиус изгиба (≈2× диаметра провода — два раза) для предотвращения напряжений у корпуса. Ручная или автоматическая установка обеспечивает точность позиционирования ≈±0.5 мм (плюс/минус ноль целых пять десятых миллиметра); загиб под углом 15–45° (от пятнадцати до сорока пяти градусов) фиксирует компоненты перед волной. Удельный вес флюса контролируется на уровне 0.82–0.86 (ноль целых восемьдесят две — восемьдесят шесть сотых) для активации и смачивания. Двойная волна (турбулентная + ламинарная) балансирует полное заполнение против образования мостиков.

Документация включает профили волны, сертификаты флюса, анализ паяльной ванны, данные о заполнении отверстий и все ремонты. Для интеграции в корпус и комплектов поставки см. бокс-билд. Для монтажных плат с очень толстыми платами координируйте через возможности backplane PCB.

Предотвращение дефектов и SPC

Типичные проблемы — недостаточное заполнение, мостики, сосульки, холодные пайки — контролируются через настройку предварительного нагрева, проверки плотности флюса, угол конвейера 5–7° (от пяти до семи градусов) и обслуживание ванны (удаление шлака каждые 2–4 ч — от двух до четырех часов). Трещины в барьерах минимизируются контролируемым охлаждением и правильными зазорами. Риск подделок управляется согласно методам борьбы с подделками с проверками XRF/электрическими. SPC отслеживает плотность флюса, температуру волны и скорость конвейера с помощью контрольных карт для раннего обнаружения отклонений.

Специализированное применение THT

Промышленные системы управления (силовые каскады, реле), автомобильные модули в условиях вибрации, медицинские устройства с длительным сроком службы, аэрокосмическая/военная электроника, требующая документации и расширенной прослеживаемости. Для силовых шин или длительного срока службы рассмотрите более толстую медь или переход на heavy-copper PCB. Когда важна целостность сигнала, согласуйте с high-speed PCB для настройки запуска разъемов.

Инженерные гарантии и сертификации

Опыт: высокосмешанные программы THT с приемкой класса 3 и отслеживаемыми профилями волны.

Экспертиза: азотная волна/селективная пайка, допуск отверстий под пресс-фит (±0.05 mm — плюс/минус ноль целых ноль пять миллиметров) и аудит паяемости.

Авторитетность: качество изготовления по IPC-A-610; тестирование по IPC-9252 с ICT/FCT/граничным сканированием.

Надежность: MES связывает идентификаторы партий, маршрутные листы и тестовые данные; пакеты качества включают доказательства рентгеновского/заполнения отверстий. См. статьи о волновой пайке и функциональном тестировании для ознакомления с методологией.

Часто задаваемые вопросы

How do you choose between wave and selective soldering?

What barrel fill is required for Class 2 vs. Class 3?

How do you ensure press-fit reliability?

Can you combine SMT and THT on the same build?

What testing options are available?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.