Когда крупному автопроизводителю потребовалось обновление системы управления сборочной линией, в их техническом задании содержалась ключевая фраза: "Нулевая терпимость к незапланированным простоям". Это требование определяет каждый аспект проектирования и производства PLC печатных плат — от выбора компонентов до финального тестирования и сертификации.

Программируемые логические контроллеры представляют собой нервную систему современной промышленной автоматизации, управляя всем — от простых конвейеров до сложных химических процессов. Печатные платы в этих системах должны обеспечивать десятилетия надежной работы в условиях, которые разрушили бы потребительскую электронику.

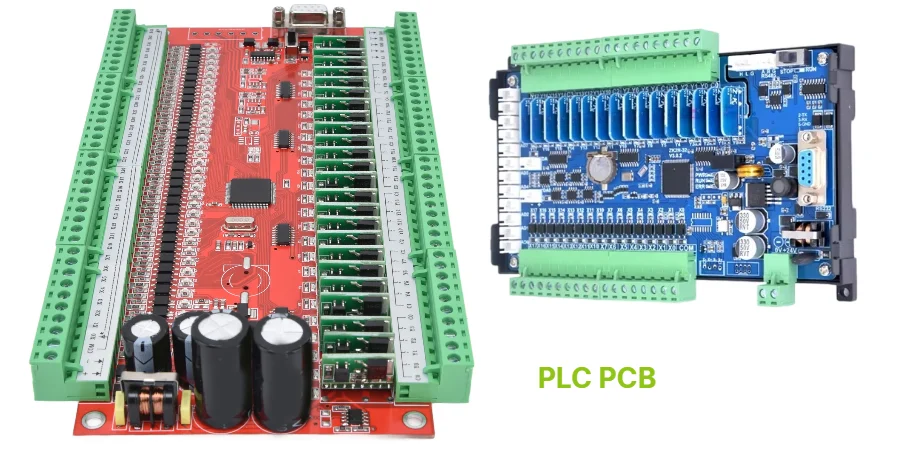

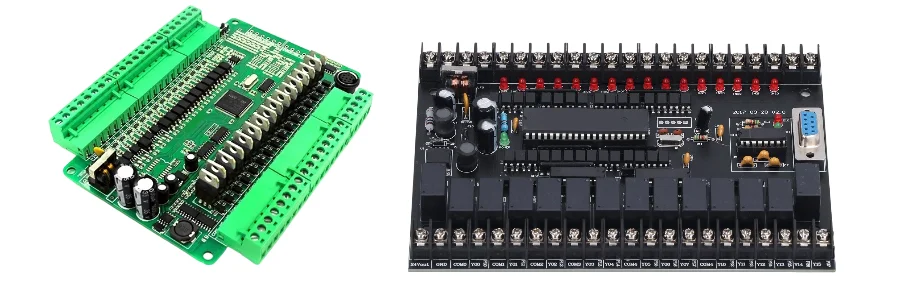

Проектирование PLC модулей ввода-вывода и интерфейсных схем

Модули ввода-вывода образуют критически важный интерфейс между системами управления PLC и полевыми устройствами. Проектирование печатных плат должно учитывать различные типы сигналов, обеспечивая надежную изоляцию и защиту от промышленных электрических помех.

Проектирование цифровых входных модулей: Цифровые входы обрабатывают сигналы 24В постоянного тока с фильтрацией шумов и изоляцией. Входные цепи используют оптроны для изоляции 2500В между полевыми и логическими цепями. Стандартное входное сопротивление 7мА обеспечивает совместимость с различными полевыми устройствами.

Реализация цифровых выходов: Выходные модули обеспечивают коммутацию для полевых устройств с использованием релейных контактов или твердотельных переключателей. Транзисторные выходы обеспечивают более быстрое переключение, но требуют тщательного выбора индуктивной нагрузки. Релейные выходы обеспечивают лучшую изоляцию и более высокую токовую нагрузку при ограниченной скорости переключения.

Обработка аналоговых сигналов: Аналоговые модули обрабатывают промышленные сигналы, включая токовые петли 4-20мА, сигналы напряжения 0-10В и входы термопар. Разрешение АЦП обычно составляет 12-16 бит с точностью 0,1% в промышленных температурных диапазонах. Подавление синфазных помех предотвращает влияние контурных токов в токовых петлях.

Защита и изоляция: Все цепи ввода-вывода требуют надежной защиты от переходных напряжений, электростатических разрядов и обратной полярности. Устройства защиты от перенапряжений и TVS-диоды защищают от электрических неисправностей, а предохранители обеспечивают защиту от перегрузки по току с индикацией срабатывания.

Промышленные интерфейсы связи на печатных платах

Современные PLC системы полагаются на надежные интерфейсы связи для интеграции в сети заводской автоматизации. Проектирование печатных плат должно поддерживать множество протоколов, обеспечивая электромагнитную совместимость и электрическую изоляцию. Интеграция Ethernet: Стандартный Ethernet обеспечивает подключение к корпоративной сети, а промышленные протоколы, такие как EtherNet/IP и PROFINET, позволяют осуществлять связь с полевыми устройствами в реальном времени. В проектировании печатных плат предусмотрены изолирующие трансформаторы и защита от перенапряжений для промышленных условий.

Реализация интерфейса Fieldbus: Традиционные протоколы, включая PROFIBUS, DeviceNet и CANopen, требуют специализированных интерфейсных схем. Каждый протокол имеет специфические электрические требования к уровням сигналов, терминации и изоляции с разъемами и управлением кабелями, соответствующими протоколу.

Проектирование последовательной связи: Интерфейсы RS-232, RS-485 и RS-422 обеспечивают подключение устаревших устройств. Сети RS-485 требуют правильной терминации и смещения для надежной связи на большие расстояния. Изоляция предотвращает возникновение контуров заземления в промышленных установках.

Модульная архитектура связи: Современные ПЛК используют модульные конструкции, где интерфейсы связи представляют собой отдельные модули печатных плат. Это позволяет настраивать решения под конкретные приложения, сохраняя общие платформы управления. Горячая замена модулей требует тщательного проектирования разъемов и защиты от электростатического разряда.

Стандарты производства промышленных печатных плат

Печатные платы ПЛК должны соответствовать строгим стандартам производства, обеспечивая надежную работу в суровых промышленных условиях в течение длительного срока службы. Выбор материалов, процессы сборки и контроль качества способствуют промышленной надежности.

Требования к материалам: Промышленные применения требуют высокотемпературных печатных плат с улучшенной термической стабильностью и механической прочностью. Температура стеклования выше 170°C обеспечивает стабильность размеров при тепловых циклах. Платы FR4 соответствуют требованиям UL94 V-0 по огнестойкости для безопасных применений.

Спецификации конструкции: Многослойные печатные платы обеспечивают выделенные слои питания и земли для чистого распределения сигналов. Толстые медные слои (2-6 унций) выдерживают высокие токи, сохраняя допустимые падения напряжения с резервными путями для критических шин питания.

Выбор покрытия поверхности: HASL обеспечивает отличную надежность паяных соединений и устойчивость к воздействию окружающей среды для промышленных применений. ENIG предлагает превосходную плоскостность для компонентов с мелким шагом и лучшую коррозионную стойкость во влажных условиях.

Процессы контроля качества: Сборка промышленных печатных плат требует контролируемых процессов со статистическим мониторингом. Каждая плата ПЛК проходит комплексное электрическое тестирование, включая внутрисхемное тестирование, функциональное тестирование и проверку граничного сканирования. Автоматический оптический контроль проверяет качество сборки перед функциональным тестированием.

Испытания на воздействие окружающей среды и проверка надежности

Системы ПЛК должны надежно работать в экстремальных условиях окружающей среды в течение десятилетий эксплуатации. Всесторонние испытания подтверждают запасы прочности конструкции и выявляют потенциальные режимы отказов.

Температурные характеристики: Платы ПЛК сохраняют работоспособность при температуре окружающей среды от -20°C до +70°C, справляясь с внутренним тепловыделением. Ускоренные термоциклирования имитируют многолетние суточные колебания температуры, подтверждая надежность паяных соединений и стабильность компонентов.

Устойчивость к влажности и коррозии: Промышленные условия подвергают системы воздействию влажности до 95% без образования конденсата. Испытания солевым туманом и смешанными текущими газами подтверждают устойчивость к коррозионным средам в химической обработке и морских применениях.

Механическая прочность: Установка вблизи тяжелого оборудования подвергает системы постоянным вибрационным и ударным нагрузкам. Испытания по стандартам IEC 60068 подтверждают целостность механической конструкции при промышленных вибрациях с использованием правильных методов монтажа компонентов.

Проверка ЭМС: Системы ПЛК должны работать в условиях электромагнитных помех, ограничивая при этом электромагнитные излучения. Испытания включают устойчивость к внешним помехам и проверку излучения на соответствие промышленным стандартам.

Проектирование ЦП и модулей обработки ПЛК

Центральный процессор реализует алгоритмы управления, обеспечивая связь с модулями ввода-вывода и внешними системами. Проектирование модуля ЦП балансирует производительность обработки с требованиями промышленной надежности.

Выбор процессора: Промышленные микроконтроллеры должны работать в расширенном температурном диапазоне с повышенной устойчивостью к электромагнитным помехам. Процессоры ARM Cortex обеспечивают отличную производительность, а специализированные промышленные процессоры предлагают встроенные периферийные устройства ПЛК.

Архитектура памяти: Системы ПЛК требуют оперативной памяти для выполнения программ и энергонезависимой памяти для хранения программ и регистрации данных. FRAM или EEPROM обеспечивают хранение сохраняемых данных, а резервное питание от батареи сохраняет содержимое ОЗУ при перебоях в питании.

Реальное время выполнения: Алгоритмы ПЛК требуют детерминированного выполнения с временем сканирования в миллисекундах. Операционные системы реального времени обеспечивают стабильную временную производительность, а аппаратные таймеры предоставляют точное время для критических функций.

Обработка связи: Современные ПЛК обрабатывают несколько протоколов одновременно, сохраняя производительность управления в реальном времени. Специализированные процессоры связи или аппаратное ускорение разгружают основные процессоры управления от задач связи.

Проектирование источников питания для промышленных ПЛК

Источники питания ПЛК обеспечивают чистую и стабильную мощность в широком диапазоне входных напряжений, выдерживая электрические помехи, характерные для промышленных условий. Конструкция блока питания значительно влияет на общую надежность системы и электромагнитную совместимость. Условия входного питания: Промышленные источники питания выдерживают колебания входного напряжения ±15% при сохранении стабилизированных выходных параметров. Входные фильтры подавляют кондуктивные помехи и обеспечивают устойчивость к переходным процессам. Коррекция коэффициента мощности повышает эффективность и снижает гармонические искажения.

Многоканальная архитектура: Системы ПЛК требуют нескольких шин питания, включая 24В постоянного тока для полевых устройств, 5В для логических схем, 3.3В для микропроцессоров и изолированные источники для интерфейсов связи. Каждая шина требует соответствующей стабилизации и фильтрации.

Безопасность и мониторинг: В приложениях, связанных с безопасностью, может потребоваться усиленная изоляция между входным питанием и цепями управления. Мониторинг напряжения обнаруживает условия пониженного и повышенного напряжения, влияющие на работу системы. Мониторинг тока позволяет проводить диагностику нагрузки и профилактическое обслуживание.

Современные системы ПЛК часто используют архитектуру печатных плат с общей шиной для модульной конструкции и надежной межмодульной связи. Наши услуги мелкосерийной сборки поддерживают разработку прототипов и специализированные конфигурации ПЛК.

Часто задаваемые вопросы

В: Чем отличаются ПЛК-платы от стандартных промышленных плат?

ПЛК-платы требуют модульной архитектуры, расширенных интерфейсов ввода-вывода, возможностей работы в реальном времени и соответствия стандартам промышленной автоматизации, таким как IEC 61131, с повышенной устойчивостью к условиям окружающей среды.

В: Как долго служат ПЛК-платы в промышленных условиях?

Правильно спроектированные ПЛК-платы достигают срока службы 15-20 лет при надлежащем обслуживании. Ключевыми факторами являются промышленные компоненты, надежная защита от внешних воздействий и консервативные запасы по электрическим и тепловым параметрам.

В: Какие испытания на воздействие окружающей среды требуются для сертификации ПЛК?

Комплексные испытания включают температурные циклы (-25°C до +70°C), испытания на влажность (95% относительной влажности), вибрацию и удары по стандартам IEC 60068, а также электромагнитную совместимость по стандартам IEC 61000.

В: Как обеспечивается доступность компонентов для длительного жизненного цикла ПЛК?

Стратегический выбор компонентов ориентирован на долгосрочную доступность, наличие альтернативных источников поставки и автомобильные аналоги. Партнерские отношения с поставщиками и управление запасами гарантируют непрерывность производства.

В: Какие протоколы связи становятся стандартными?

Ethernet-протоколы, такие как EtherNet/IP и PROFINET, все чаще доминируют благодаря совместимости с ИТ-инфраструктурой. Традиционные полевые шины остаются важными для интеграции устаревших систем и специализированных применений.