Проектирование жестко-гибких печатных плат выглядит обманчиво простым, пока вы не столкнетесь с первым отказом в полевых условиях. Компания-производитель медицинского оборудования узнала это на собственном горьком опыте, когда 2000 отгруженных единиц начали выходить из строя через шесть месяцев — платы трескались в местах перехода жестко-гибко при нормальном использовании. Основная причина? Проектные решения, принятые без понимания того, как жесткие и гибкие материалы ведут себя вместе под нагрузкой.

Успешное проектирование жестко-гибких печатных плат требует балансирования механических, электрических и производственных соображений, которых не существует в стандартном проектировании PCB. В HILPCB мы помогли сотням инженеров справиться с этими проблемами, от интеграции HDI PCB до управления циклами изгиба в динамических приложениях.

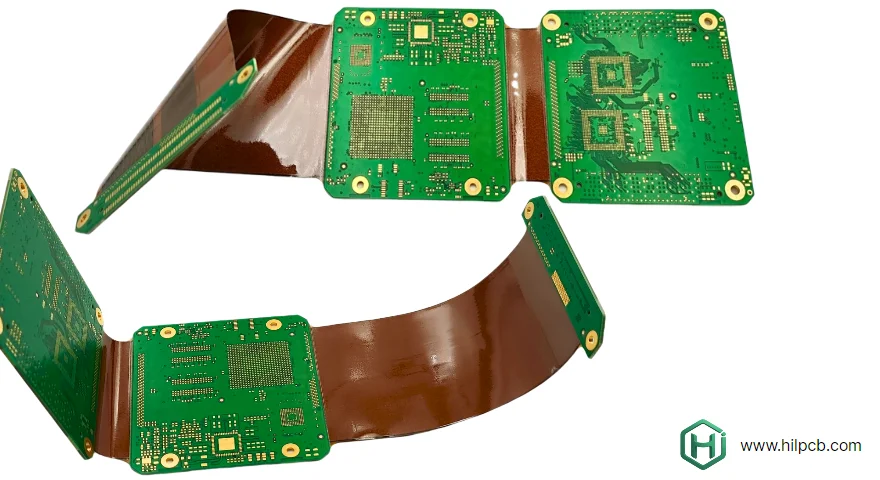

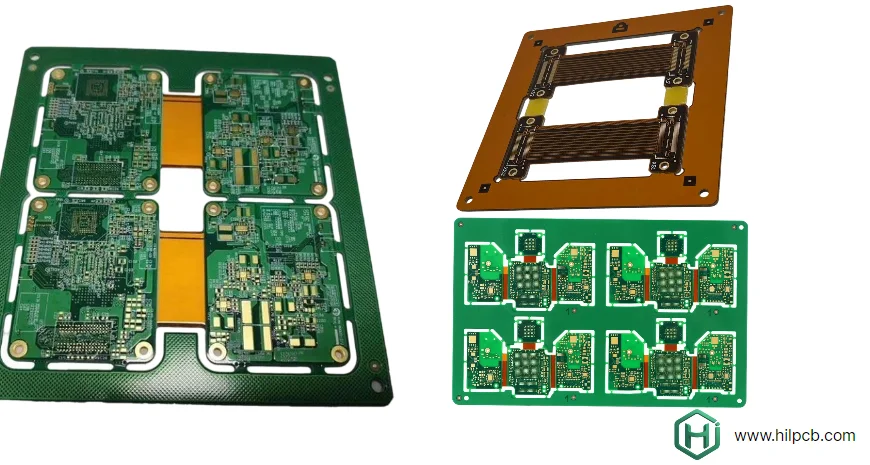

Понимание основ жестко-гибких печатных плат

Прежде чем углубляться в правила проектирования, понимание того, как на самом деле функционируют жестко-гибкие печатные платы, предотвращает большинство распространенных ошибок. В отличие от стандартных PCB, где платы остаются плоскими и неподвижными, жестко-гибкие конструкции должны приспосабливаться к движению, изгибу и механическим напряжениям.

Зона перехода между жесткими и гибкими участками создает точки наибольшей концентрации напряжений в вашей конструкции. Когда плата изгибается, эти переходы действуют как механические шарниры — но они сделаны из меди и полиимида, а не из стали. Производитель потребительской электроники обнаружил это, когда их конструкция фитнес-трекера вышла из строя после 3000 циклов изгиба. Жесткая часть простиралась слишком близко к гибкой области, создавая концентратор напряжений, который вызывал трещины в меди.

Различия в поведении материалов

Жесткие и гибкие участки используют принципиально разные материалы с различными свойствами. Стандартные материалы FR4 PCB хорошо работают для жестких участков, но не могут изгибаться. Гибкие схемы на основе полиимида выдерживают изгиб, но стоят дороже и требуют специальной обработки.

Ключ в том, чтобы понять, где каждый тип материала принадлежит в вашей конструкции. Жесткие участки обеспечивают области монтажа компонентов и структурную поддержку. Гибкие участки позволяют осуществлять движение, складывание или упаковку в 3D-пространствах. Зоны перехода соединяют эти области, одновременно управляя механическим напряжением.

Критические правила проектирования для зон перехода

Зоны перехода делают или ломают надежность жестко-гибких печатных плат. Эти области, где жесткие участки встречаются с гибкими схемами, требуют пристального внимания к геометрии, материалам и управлению напряжением.

Минимальная длина перехода

Никогда не протягивайте жесткие области прямо до гибких участков. Оставляйте минимальную зону перехода 3 мм с использованием усилителей или уменьшенных стеков перед входом в полностью гибкие области. Этот постепенный переход распределяет напряжение изгиба по большей площади, а не концентрирует его в одной точке.

Производитель IoT-устройств проигнорировал это правило, чтобы сэкономить 2 мм места на плате. Их конструкция испытала 40% уровень отказов в полевых условиях в течение первого года. Перепроектирование с надлежащими зонами перехода устранило отказы, но обошлось в 80 000 долларов на отзывы и переналадку.

Управление медью в гибких областях

Толщина меди и шаблоны трассировки dramatically влияют на срок службы при изгибе. Тяжелые медные дорожки создают жесткие области, которые сопротивляются изгибу — именно то, что вам не нужно в гибких участках. Мы рекомендуем:

- Максимум 1 унция (35 мкм) меди в динамических гибких областях

- 0,5 унции (18 мкм) меди для приложений, требующих 10 000+ циклов изгиба

- Прокладывать дорожки перпендикулярно линиям изгиба, когда это возможно

- Избегать острых углов 90° — использовать изогнутые дорожки с минимальным радиусом 3x ширины дорожки

- Располагать переходные отверстия в шахматном порядке вдали от областей высокого напряжения

Соображения по слоистой структуре

Каждый дополнительный слой в гибких участках уменьшает срок службы при изгибе. 2-слойная гибкая PCB может достигать 100 000+ циклов изгиба. Добавьте еще два слоя, и вы опуститесь до 10 000 циклов в тех же условиях. Планируйте слоистую структуру вашей жестко-гибкой печатной платы на основе фактических требований к изгибу:

- Статический изгиб (однократный монтажный изгиб): приемлемо 4-6 слоев

- Периодический изгиб (<100 циклов): рекомендуется 2-4 слоя

- Динамический изгиб (>1 000 циклов): максимум 1-2 слоя в гибких областях

Стратегия выбора материалов

Выбор правильных материалов для конструкции жестко-гибких печатных плат определяет успех производства и долгосрочную надежность. В отличие от стандартных PCB, где FR4 справляется почти со всем, жестко-гибкие конструкции требуют соответствия материалов конкретным требованиям применения.

Варианты полиимидной пленки

Два типа полиимидной конструкции доминируют в жестко-гибких печатных платах: на основе клея и бесклеевые. Выбор значительно влияет на надежность и стоимость.

Конструкция на основе клея использует акриловый или эпоксидный клей для соединения меди с полиимидной пленкой. Этот метод стоит дешевле и хорошо работает для статических или малоцикловых применений. Однако клей может выйти из строя при повторяющемся изгибе, так как клей устает быстрее, чем медь или полиимид. Максимальные надежные циклы изгиба: 10 000-50 000 в зависимости от радиуса изгиба и уровней напряжения.

Бесклеевая конструкция соединяет медь непосредственно с полиимидом посредством химических процессов. Это устраняет режим отказа клея и поддерживает 100 000+ циклов изгиба в правильно спроектированных схемах. Стоимость на 30-50% выше, чем у конструкции на основе клея, но оказывается необходимой для применений с динамическим изгибом.

Покровный слой vs Паяльная маска

Гибкие участки требуют защиты, но традиционная паяльная маска оказывается слишком жесткой для гибких областей. Покровный слой — слой полиимида с клеем — обеспечивает гибкую защиту, которая движется вместе со схемой.

Для статических гибких областей или там, где изгиб происходит вне рисунка схемы, паяльная маска может работать. Но для любого динамического изгиба или tight радиусов изгиба покровный слой обязателен. Конструкция носимого устройства изначально предусматривала паяльную маску для экономии затрат. Во время квалификационных испытаний маска потрескалась после 500 циклов изгиба, обнажив медные дорожки коррозии.

Материалы усилителей

Усилители поддерживают гибкие участки во время сборки и обеспечивают точки крепления для разъемов. Выбор материалов включает:

- FR4: Наиболее распространенный, работает со стандартными процессами SMT сборки

- Полиимид: Лучшее соответствие КТР гибким схемам, рекомендуется для термоциклирования

- Нержавеющая сталь: Обеспечивает максимальную поддержку для тяжелых разъемов

- Алюминий: Предлагает электромагнитное экранирование плюс механическую поддержку

Проектирование для технологичности

Даже идеальная электрическая конструкция терпит неудачу, если производство не может надежно ее производить. Производство жестко-гибких печатных плат сочетает в себе несколько специализированных процессов — каждый с конкретными проектными требованиями для оптимального выхода.

Управление совмещением и допусками

Производство жестко-гибких плат требует точного совмещения между жесткими и гибкими участками во время ламинации. Стандартные допуски PCB не применяются — вам нужны более жесткие спецификации.

Укажите минимальный зазор 0,5 мм между краями жестких участков и рисунками гибких схем. Это учитывает погрешность совмещения при ламинации, предотвращая при этом наложение жестких областей на гибкие схемы. Для приложений высокочастотных PCB, требующих контролируемого импеданса, увеличьте зазоры до минимум 0,75 мм.

Стратегия панелизации

В отличие от стандартных PCB, где панелизация straightforward, жестко-гибкие платы требуют тщательного планирования. Гибкие участки не могут поддерживать типичные отламываемые вкладки. Вместо этого используйте:

- Точки опоры в жесткой области для крепления панели

- Перфорированные линии для разделения гибких участков

- Стратегическое размещение усилителей для поддержки обработки панели

- Четкую документацию, показывающую ориентацию сборки

Предварительный просмотр вашей конструкции с помощью нашего онлайн-инструмента Просмотрщик PCB перед отправкой, though complete design files for quotes must go through our quote request page for proper engineering review.

Требования к испытаниям и квалификации

Проектирование надежных жестко-гибких печатных плат требует проверки, выходящей за рамки стандартных электрических испытаний. Механические характеристики в реальных условиях определяют успех или неудачу продукта в полевых условиях.

Испытание на циклы изгиба

Укажите и проверьте минимальное количество циклов изгиба, требуемое вашим приложением. Испытания должны воспроизводить реальные условия использования, включая:

- Радиус изгиба, соответствующий ограничениям продукта

- Скорость изгиба, репрезентативная для фактического использования

- Условия окружающей среды (температура, влажность)

- Непрерывное циклирование до минимум 2-3x ожидаемого срока службы

Производитель медицинского оборудования указал 50 000 циклов изгиба для своего портативного диагностического инструмента. Испытания ровно до 50 000 циклов показали проходные результаты, но полевые units начали выходить из строя около 40 000 циклов из-за вариаций в сборке и условиях использования. Испытания до 150 000 циклов (3x спецификация) выявили фактический запас по проектированию и позволили провести оптимизацию до производства.

Испытания в условиях окружающей среды

Жестко-гибкие печатные платы часто работают в сложных условиях. Комплексные испытания должны включать:

- Термоциклирование в ожидаемом рабочем диапазоне

- Воздействие влажности для наружных или медицинских применений

- Испытания на вибрацию для автомобильного или аэрокосмического использования

- Химическая стойкость при воздействии моющих средств или биологических жидкостей

Наша услуга полного цикла сборки включает применение-специфичные экологические испытания, гарантируя, что ваш продукт соответствует реальным требованиям до масштабирования производства.

Распространенные ошибки проектирования, которых следует избегать

Недостаточный радиус изгиба

Самая распространенная единичная жестко-гибкая неисправность: указание слишком маленького радиуса изгиба для слоистой структуры. Минимальный радиус изгиба зависит от общей толщины материала — 6x to 10x толщины для статического изгиба, 10x to 20x для динамического изгиба. Игнорирование этого правила гарантирует растрескивание меди и отказ схемы.

Компоненты слишком близко к гибким областям

Размещение компонентов в пределах 3 мм от гибких границ создает концентрацию напряжений во время изгиба. Компонент действует как жесткий концентратор напряжений, усиливая силы в местах пайки и дорожках. Отодвиньте компоненты назад или добавьте опору усилителя.

Неадекватная разгрузка от напряжений

Разъемы и кабели испытывают силы натяжения во время использования. Без надлежащей конструкции разгрузки от напряжений эти силы передаются непосредственно на места пайки и дорожки. Добавьте механическое крепление и гибкие петли для поглощения движения.

Часто задаваемые вопросы - Проектирование жестко-гибких печатных плат

В1: Какое программное обеспечение лучше всего подходит для проектирования жестко-гибких печатных плат?

Большинство профессиональных инструментов проектирования PCB поддерживают жестко-гибкие: Altium Designer, Cadence Allegro, Mentor Graphics и KiCAD. Ключ в понимании правил проектирования, а не конкретного программного обеспечения. Мы работаем с проектами из любой профессиональной CAD-системы. Наша инженерная команда предоставляет проверку правил проектирования независимо от того, какой инструмент вы используете.

В2: Сколько циклов изгиба могут выдержать жестко-гибкие печатные платы?

Срок службы при циклическом изгибе зависит от параметров проектирования: 1-слойная гибкая с медью 0,5 унции: 100 000+ циклов. 2-слойная гибкая с медью 1 унция: 50 000+ циклов. 4-слойная гибкая: 10 000-20 000 циклов. Бесклеевая конструкция против клеевой: улучшение в 2-5 раз. Больший радиус изгиба против tight: разница в сроке службы в 5-10 раз. Правильное проектирование легко достигает большинства требований приложения.

В3: Могу ли я преобразовать существующий проект PCB в жестко-гибкий?

Часто да, но требует инженерного анализа. Мы рассматриваем ваш текущий проект, определяем жесткие и гибкие области, оптимизируем слоистую структуру для каждого региона, проектируем надлежащие зоны перехода и рекомендуем спецификации материалов. Отправьте свой существующий проект через страницу запроса предложения для оценки осуществимости преобразования и ценообразования.

В4: Какова разница в стоимости между жестко-гибкой и стандартной PCB плюс гибкий кабель?

Жестко-гибкая обычно стоит дороже за плату (15-45 долларов против 8-20 долларов за отдельную жесткую PCB + гибкий кабель). Однако анализ на системном уровне часто показывает экономию: Устраненные разъемы, сокращенное время сборки, улучшенная надежность, меньший общий размер упаковки. ROI обычно положителен при объемах производства выше 1000 единиц в год.

В5: Как указать требования к жестко-гибким печатным платам производителю?

Предоставьте полную документацию: Файлы Gerber или ODB++ с четкой идентификацией слоев, сечение IPC-2223, показывающее слоистую структуру, требования к радиусу изгиба и циклам изгиба, условия эксплуатации окружающей среды, требования к сборке и испытаниям. Загрузите через нашу страницу запроса предложения для полной инженерной проверки и анализа DFM.