Производство жестко-гибких печатных плат расширяет пределы производственных технологий. Когда оборонный подрядчик нуждался в жестко-гибких платах для систем наведения ракет, они требовали 24-слойные жесткие секции с 6-слойными гибкими межсоединениями, контролируемый импеданс по всей длине и работу от -55°C до +125°C. Три поставщика отказались от проекта. Четвертый попытался произвести, но поставил непригодные платы с расслоением и отказами импеданса.

Задача сочетала экстремальное количество слоев, смешанные материалы, тепловые требования и контролируемый импеданс—каждый сложен индивидуально, катастрофичен вместе без надлежащих производственных возможностей. Понимание возможностей производства жестко-гибких плат помогает вам идентифицировать квалифицированных поставщиков и избежать дорогостоящих неудач.

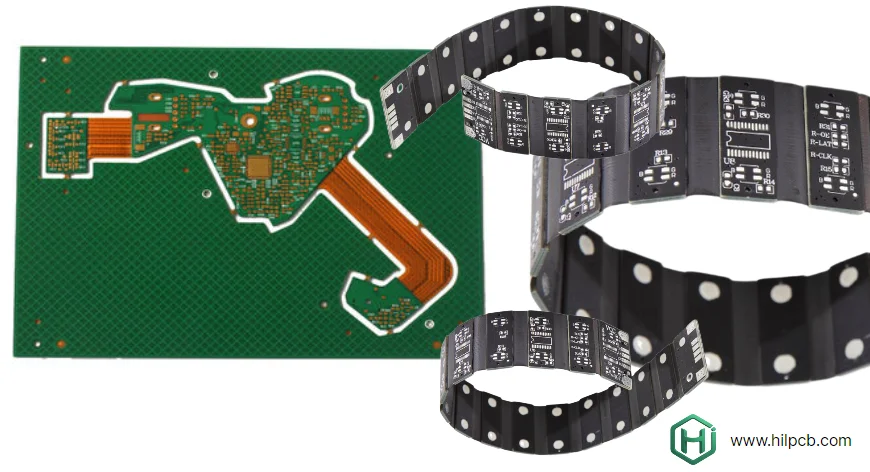

В HILPCB мы предоставляем передовое производство жестко-гибких печатных плат, поддерживающее сложные конструкции от прототипа до производства, сочетая технологию HDI PCB со специализированной экспертизой в гибких схемах.

Возможности по Количеству Слоев и Сложности

Сложность производства жестко-гибких печатных плат значительно варьируется от простых конструкций до высокосложных многослойных структур. Понимание диапазонов возможностей помогает сопоставить вашу конструкцию с подходящими производителями.

Конструкции Стандартной Сложности

Начальное производство жестко-гибких плат обрабатывает: 2-8 слоев в жестких секциях, 1-2 слоя в гибких секциях, конструкцию на основе полиимида с клеем и стандартные ширины дорожек (100-150μm). Эти конструкции представляют 70% применений жестко-гибких плат, и большинство производителей печатных плат, заявляющих о возможности производства жестко-гибких плат, могут производить их достаточно хорошо.

Потребительский электронный продукт, использующий жестко-гибкие платы для соединения основной платы с дисплеем, требует 4-слойную жесткую часть с однослойной гибкой—хорошо в пределах стандартного диапазона возможностей. Несколько поставщиков могут конкурентоспособно оценить, и производство оказывается простым.

Конструкции Продвинутой Сложности

Производство жестко-гибких плат высокого класса поддерживает: 8-64 слоя в жестких секциях, 2-6 слоев в гибких секциях, полиимид без клея для высокого срока службы при изгибе, тонкие линии дорожек (75-50μm), микропереходные отверстия и технологию HDI, и последовательное ламинирование для скрытых гибких слоев.

Эти конструкции требуют специализированного оборудования, передового опыта в материалах и оптимизации процессов. Медицинское имплантируемое устройство требует 16-слойную жесткую часть с 4-слойной гибкой, дорожки 75μm и конструкцию без клея. Только часть производителей жестко-гибких плат обладает необходимыми возможностями. Мы поддерживаем оборудование и экспертизу для этих требовательных применений.

Переходы Слоев и Варианты Слоистой Структуры

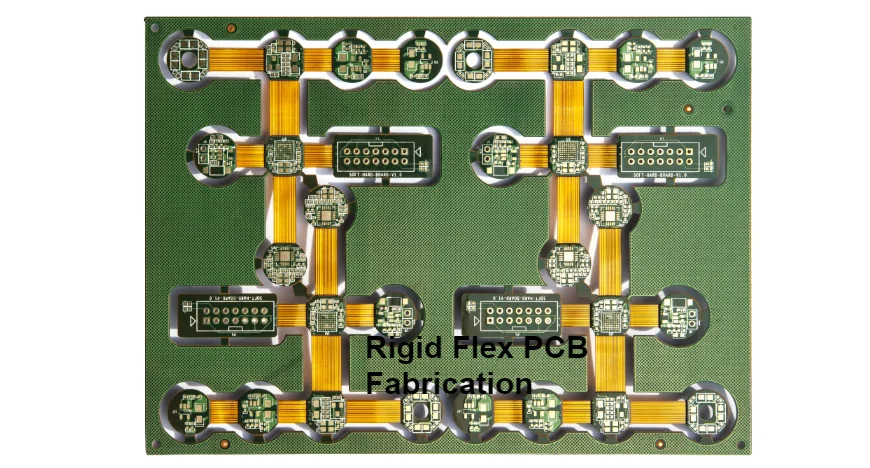

Производство жестко-гибких плат позволяет различные архитектуры слоистой структуры:

- Поверхностная гибкая часть: Гибкие схемы на внешних слоях жестко-гибкой слоистой структуры

- Внутренняя гибкая часть: Гибкие схемы, скрытые внутри жесткой слоистой структуры, требующие последовательного ламинирования

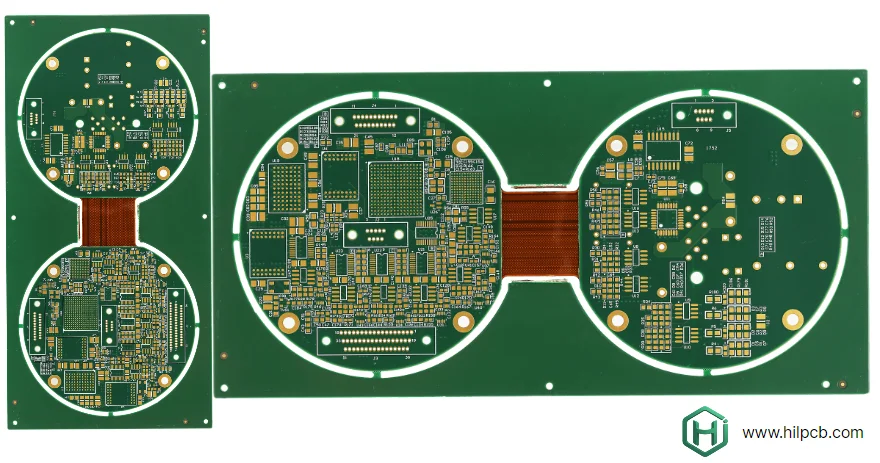

- Асимметричная конструкция: Различное количество слоев в разных жестких секциях

- Многослойные гибкие части: Независимые гибкие схемы на разных глубинах слоистой структуры

Спутниковая система связи использует асимметричную конструкцию с 12-слойной основной жесткой секцией, 8-слойной процессорной жесткой секцией и 2-слойными гибкими соединительными секциями. Это оптимизирует стоимость и вес, удовлетворяя электрическим требованиям каждой подсистемы.

Технология Переходных Отверстий и Методы Соединения

Структуры переходных отверстий в жестко-гибких платах представляют уникальные производственные проблемы. Переходные отверстия должны переходить между жесткими и гибкими секциями, обрабатывать различные свойства материалов и сохранять надежность при изгибе.

Сквозные Отверстия

Традиционные сквозные отверстия сверлятся полностью через слоистую структуру платы, соединяя все слои. В жестко-гибкой конструкции сквозные отверстия, проходящие через гибкие секции, значительно снижают срок службы при изгибе. Медная гальванизированная стенка отверстия создает жесткую точку, сопротивляющуюся изгибу—создавая концентрацию напряжения во время изгиба.

Сведите к минимуму сквозные отверстия в гибких секциях, когда это возможно. Когда不可避免но, увеличьте диаметр отверстий и используйте заполненные отверстия, распределяющие напряжение более равномерно. Конструкция автомобильного датчика изначально указывала отверстия 0,3мм повсюду. Наш обзор DFM рекомендовал отверстия 0,5мм в гибких секциях—большие отверстия лучше справляются с напряжением. Тестирование подтвердило улучшение срока службы при изгибе в 3 раза благодаря большим отверстиям.

Слепые и Скрытые Отверстия

Слепые отверстия соединяют внешний слой с внутренними слоями без проникновения через всю слоистую структуру. Скрытые отверстия соединяют внутренние слои без достижения внешних поверхностей. Оба типа отверстий позволяют более высокую плотность трассировки и минимизируют проникновение отверстий через гибкие секции.

Производство многослойных печатных плат с использованием слепых/скрытых отверстий требует последовательного сверления и ламинирования—сначала ламинирование внутренних слоев, сверление и гальванизация скрытых отверстий, затем добавление внешних слоев со слепыми отверстиями. Этот последовательный процесс увеличивает сложность и стоимость производства, но позволяет конструкции, иначе невозможные.

Микропереходные Отверстия для HDI

Микропереходные отверстия (100-150μm диаметром), созданные лазерным сверлением, позволяют сверхвысокую плотность соединений. Маленький размер отверстий и ограничения соотношения сторон (глубина к диаметру) означают, что микропереходные отверстия обычно соединяют всего 2-3 слоя максимум. Несколько слоев микропереходных отверстий складываются, создавая сложные 3D сети соединений.

Мы производим жестко-гибкие платы, включающие технологию HDI с микропереходными отверстиями: лазерное сверление микропереходных отверстий 100μm, возможность отверстий в площадке для максимальной плотности, варианты stacked и staggered микропереходных отверстий и заполнение микропереходных отверстий для надежности. Конструкция смартфона использует 10-слойную жесткую секцию со stacked микропереходными отверстиями, достигая плотности трассировки, невозможной с традиционными отверстиями, все while maintaining гибкое соединение с узлом дисплея.

Производство Контролируемого Импеданса

Высокоскоростные сигналы требуют контролируемого импеданса по всему пути передачи. Производство контролируемого импеданса в жестко-гибких платах оказывается более сложным, чем в стандартных жестких платах, из-за вариаций свойств материалов и эффектов зон перехода.

Проблемы Моделирования Импеданса

Стандартные калькуляторы импеданса предполагают однородные свойства материалов по всей длине дорожки. Жестко-гибкие платы имеют: варьирующиеся диэлектрические постоянные (FR4 vs полиимид), различные эффекты покровного слоя vs паяльной маски, вариации толщины материалов и разрывы импеданса на переходах.

Мы используем решатели электромагнитных полей, моделирующие полную слоистую структуру жестко-гибкой платы: учитывая все вариации свойств материалов, симулируя изменения импеданса в зонах перехода и оптимизируя геометрию дорожек для целевого импеданса. Конструкция высокоскоростной печатной платы требовала 100Ω дифференциального импеданса через жестко-гибкий переход. Стандартные калькуляторы показывали невозможность соответствия спецификации—EM симуляция revealed регулировка ширины дорожки в зоне перехода поддерживала импеданс в пределах ±5%.

Конструкция Тестовых Образцов

Тестовые образцы импеданса должны представлять фактическую конструкцию платы, включая вариации материалов и переходы. Стандартные тестовые образцы жестких печатных плат не проверяют импеданс жестко-гибких плат.

Наша конструкция тестовых образцов включает: дорожки через жесткие секции, дорожки через гибкие секции, дорожки через жестко-гибкие переходы и дифференциальные пары, где используются. Тестирование рефлектометрии во временной области (TDR) проверяет соответствие импеданса спецификациям перед отгрузкой плат.

Соображения Высокой Частоты

RF и микроволновые применения, работающие выше 1 ГГц, требуют специализированных материалов помимо стандартных FR4 и полиимида. Материалы печатных плат Rogers обеспечивают стабильные диэлектрические свойства и низкие потери на высоких частотах.

Мы производим жестко-гибкие платы, используя высокочастотные ламинаты Rogers в жестких секциях в сочетании с низкопотерьным полиимидом в гибких секциях. Интерфейсы материалов требуют тщательного проектирования для предотвращения разрывов импеданса. Узел антенны 5G работает на 28 ГГц, используя жесткие секции Rogers RO4003C с гибкими секциями из полиимида Kapton—поддерживая импеданс и минимизируя потери по всему пути сигнала.

Экспертиза в Обработке Материалов

Разные материалы требуют разных параметров обработки. Производство жестко-гибких плат объединяет несколько материалов, каждый с уникальными требованиями к обработке.

Обработка Полиимида

Полиимид требует обработки, отличной от FR4: более высокие температуры ламинирования (280-350°C vs 170-200°C для FR4), более длительные циклы ламинирования, другая химия травления и чувствительность к влаге, требующая предварительного прокаливания.

Наша экспертиза в обработке полиимида включает: хранение материалов в контролируемом климате, процедуры вакуумного прокаливания для удаления влаги, специализированные процессы травления и профили ламинирования, оптимизированные для свойств полиимида. Эта экспертиза предотвращает распространенные дефекты обработки полиимида, включая расслоение, отказы адгезии меди и размерную нестабильность.

Выбор Адгезивной Системы

Склеивание жестких и гибких секций требует адгезивных систем, совместимых с обоими материалами. Адгезив должен: правильно течь при температуре ламинирования, обеспечивать прочные связи как с FR4, так и с полиимидом, выдерживать рабочие температурные диапазоны и сохранять свойства при множественных термических циклах.

Мы работаем с несколькими адгезивными системами, выбирая оптимальный тип для каждого применения. Медицинское устройство, работающее от 0°C до +85°C, использует другой адгезив, чем автомобильное применение, работающее от -40°C до +125°C. Выбор адгезива влияет как на процесс производства, так и на долгосрочную надежность.

Наложение Покровного Слоя

Ламинирование покровного слоя защищает гибкие схемы. В отличие от паяльной маски, наносимой трафаретной печатью, покровный слой требует прецизионного ламинирования: правильные профили температуры и давления, выравнивание регистрации между покровным слоем и схемами и отделка краев, предотвращающая отслоение покровного слоя.

Наше ламинирование покровного слоя использует специализированное оборудование с: контролируемыми зонами нагрева, программируемыми профилями давления, системами прецизионной регистрации (±50μm) и автоматизированным контролем дефектов. Качественное наложение покровного слоя защищает гибкие схемы на протяжении всего срока службы продукта.

Допуски и Производственная Точность

Производство жестко-гибких печатных плат требует более жестких допусков, чем стандартные жесткие платы. Множественные материалы и процессы создают возможности для размерных вариаций, влияющих на качество и надежность.

Размерные Допуски

Мы поддерживаем жесткий размерный контроль: ±75μm совмещения между слоями, ±50μm допуск положения отверстий, ±25μm допуск ширины дорожек и ±10% допуск толщины. Эти допуски обеспечивают: точность контролируемого импеданса, надежные соединения переходных отверстий, стабильные электрические характеристики и правильную механическую посадку.

Конструкция соединения разъема требует допуска положения ±100μm—наша возможность ±50μm обеспечивает запас, гарантируя, что все платы соответствуют требованиям. Сравните со стандартными допусками печатных плат ±150-200μm, показывающими требования к точности для жестко-гибких плат.

Контроль Толщины Материалов

Вариации общей толщины и толщины от слоя к слою влияют на электрические характеристики и механическую гибкость. Мы контролируем: толщину жестких секций ±10%, толщину гибких секций ±8% и общую толщину сборки ±12%.

Конструкция носимого устройства имеет ограничение максимальной толщины 1,0мм для размещения в корпусе. Допуск толщины означает, что фактическая толщина колеблется от 0,88-1,12мм. Мы производили при номинальной толщине 0,95мм, обеспечивая запас, гарантирующий, что все платы помещаются в корпус, сохраняя при этом требуемые электрические и механические свойства.

Качество Кромок

Кромки гибких схем требуют особого внимания во время фрезерования (резки). Стандартное фрезерование печатных плат оставляет шероховатые кромки, потенциально расслаивающиеся при обработке или изгибе. Мы используем: прецизионные фрезерные инструменты, специально предназначенные для полиимида, контролируемые скорости фрезерования, предотвращающие разрывы, и обработку кромок, улучшающую долговечность.

Просмотрите ваши файлы проектирования с помощью нашего инструмента просмотрщика печатных плат перед отправкой на расчет стоимости, хотя полный обзор проектирования требует отправки через страницу запроса предложения для инженерного анализа.

Стандарты Качества и Сертификаты

Производство жестко-гибких печатных плат для регулируемых отраслей требует документированных систем качества и всестороннего тестирования.

Соответствие Отраслевым Стандартам

Мы поддерживаем соответствие: IPC-6013 (требования к жестко-гибким платам), IPC-A-600 (приемлемость печатных плат), IPC-4101 (спецификации материалов) и отраслевым стандартам (медицинские, аэрокосмические, автомобильные).

Эти стандарты определяют: требования к материалам, производственные процессы, критерии проверки и протоколы тестирования. Соответствие обеспечивает постоянное качество и предоставляет документацию для регулируемых отраслей.

Контроль Первого Изделия

Новые конструкции проходят контроль первого изделия (FAI), проверяющий: размерную точность, соответствие материалов, электрические характеристики, проверку импеданса и механические свойства. Документация FAI предоставляет базовый уровень для мониторинга производства и позволяет квалифицировать конструкцию.

Прослеживаемость и Документация

Полная прослеживаемость материалов и процессов отслеживает: номера партий материалов, оборудование обработки, идентификацию оператора, результаты тестов и условия окружающей среды. Эта прослеживаемость позволяет анализировать первопричины при возникновении проблем и предоставляет документацию для соответствия нормативным требованиям.

Часто Задаваемые Вопросы - Производство Жестко-Гибких Печатных Плат

Какой самый критический этап в производстве жестко-гибких печатных плат?

Финальное ламинирование, соединяющее жесткие и гибкие секции. Этот этап требует специализированного оборудования, точного контроля процесса и экспертизы. Плохое ламинирование вызывает большинство отказов жестко-гибких плат. Убедитесь, что производитель имеет dedicated прессы для ламинирования жестко-гибких плат, а не только стандартное оборудование для печатных плат.

Почему производство жестко-гибких печатных плат занимает больше времени, чем стандартных печатных плат?

Два параллельных процесса (жесткий и гибкий) должны быть завершены перед критическим этапом ламинирования. Дополнительное время требуется для:

- Обработки гибкой секции (отличается от жесткой)

- Точного выравнивания во время ламинирования

- Продленных циклов ламинирования

- Дополнительных требований к инспекции В сумме добавляет 5-7 дней по сравнению со стандартной многослойной печатной платой эквивалентной сложности.

Как я могу проверить возможности производства жестко-гибких печатных плат производителя?

Запросите:

- Фотографии поперечного сечения из недавнего производства

- Диаграмму потока процесса, показывающую все этапы

- Список оборудования с деталями прессов для ламинирования

- Отчеты инспекции образцов

- Референсы от похожих проектов Качественные производители readily предоставляют эту информацию.

Что вызывает большинство отказов производства жестко-гибких плат?

Основные режимы отказов:

- Расслоение (плохой процесс ламинирования)

- Трещины меди на переходах (конструкция или процесс)

- Ошибки совмещения (выравнивание во время ламинирования)

- Отказы переходных отверстий (проблемы сверления или гальванизации) Все предотвратимы с помощью соответствующего оборудования и процессов.

Следует ли мне запрашивать анализ поперечного сечения с моим заказом?

Для производственных заказов: Да, запросите образцы поперечного сечения

- Проверяет качество ламинирования

- Подтверждает структуру слоистой структуры

- Документирует качество переходных отверстий

- Обеспечивает гарантию качества Небольшая дополнительная стоимость (50-100 $) обеспечивает значительную уверенность. Мы включаем анализ поперечного сечения во все производственные заказы жестко-гибких печатных плат без дополнительной платы.