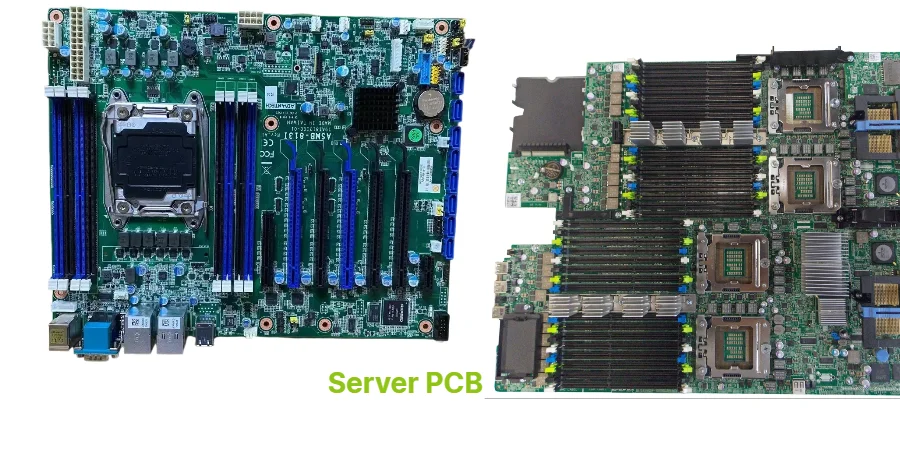

Серверные печатные платы требуют исключительных стандартов производительности для центров обработки данных, облачной инфраструктуры и корпоративных вычислений. Завод Highleap PCB (HILPCB) производит и собирает эти сложные платы — от материнских плат для вычислений до плат хранения и переходных карт — с особым вниманием к целостности сигналов, подаче питания и управлению тепловым режимом. Наши инженеры понимают проблемы высокоскоростных дифференциальных пар, плотных выводов BGA и многослойных структур, которые требуются современному серверному оборудованию.

Основные требования и приоритеты проектирования серверных печатных плат

Современные серверные платы должны справляться с постоянно растущими скоростями передачи данных, сохраняя при этом надежность и ремонтопригодность:

Высокоскоростные интерфейсы: PCIe Gen4/5/6, DDR4/5, Multi-GbE до 400G Ethernet и когерентные соединения, требующие точного согласования дифференциальных пар, контроля длины/фазы и минимизации заглушек переходных отверстий с помощью слепых/глухих или обработанных отверстий. Для линий со скоростью выше 10+ Гбит/с наши методы высокоскоростных печатных плат обеспечивают стабильный импеданс и минимальные потери.

Многослойная архитектура: Типичные серверные платы требуют 10–24+ слоев со стабильными опорными плоскостями и оптимальной структурой слоев. Наше производство многослойных печатных плат справляется со сложными структурами с различной толщиной диэлектрика и весом меди.

Выбор материалов: Ламинаты с высоким Tg для теплового запаса и материалы с низкими потерями для критических сигнальных трактов. Многие серверные конструкции сочетают стандартные материалы FR-4 с выборочными слоями с низкими Dk/Df там, где бюджет потерь сигнала наиболее жесткий.

Серверные периферийные устройства: Полный набор плат экосистемы, включая кросс-платы, переходные карты, модули управления BMC, мезонинные карты и соединения, соответствующие стандарту OCP. Наше специализированное производство кросс-плат справляется с длинными форматами и тяжелыми нагрузками разъемов, которые требуются для этих применений.

Совет профессионала: Определите структуру слоев на ранних этапах разработки. Используйте тестовые образцы и точную таблицу импеданса, а также проверьте измерениями TDR до заморозки компоновки, чтобы избежать дорогостоящих переделок.

Материалы, структуры слоев и вопросы технологичности

Выбор материалов является основой успешной работы серверных печатных плат. Высокоскоростные серверные конструкции начинаются с высокотемпературного FR-4 в качестве базового материала, обеспечивающего термическую стабильность во время пайки и долгосрочную надежность в условиях дата-центров. Когда бюджет вносимых потерь становится критическим — особенно для длинных линий PCIe или 100G-соединений — выборочное применение низкопотерьных диэлектриков на внешних сигнальных слоях обеспечивает значительное улучшение производительности при сохранении контроля затрат. Сохранение единообразия материалов сердечника упрощает процессы ламинации и минимизирует коробление во время термических циклов.

Распределение меди по всей слоистой структуре играет ключевую роль как в электрических, так и в механических характеристиках. Силовые слои и контактные площадки разъемов обычно используют медь толщиной 1 унцию для обеспечения токопроводящих свойств и механической стабильности, в то время как сигнальные слои выигрывают от меди толщиной 0.5 унции, что позволяет достичь более тонких геометрий и более точного контроля импеданса. Сбалансированное распределение меди по всей структуре предотвращает коробление во время процессов сборки, что особенно важно для крупных серверных плат с многочисленными BGA-компонентами и разъемами с запрессовкой, требующими исключительной плоскостности.

Конструкции переходных отверстий требуют тщательного планирования в серверных печатных платах для обеспечения высокой производительности и технологической осуществимости. Лазерные микропереходные отверстия обеспечивают оптимальные пути вывода из плотных BGA-областей, в то время как техника обратного сверления устраняет паразитные отрезки в длинных сквозных отверстиях в высокоскоростных каналах. Выбор финишного покрытия — обычно ENIG или иммерсионное серебро — обеспечивает как плоскостность для компонентов с мелким шагом, так и коррозионную стойкость для интерфейсов разъемов с большим количеством циклов. Наш онлайн-калькулятор импеданса помогает разработчикам согласовать цели проектирования линий передачи с производственными возможностями для оптимального успеха с первого прохода.

Сборка, тестирование и надежность

Сборка серверных печатных плат требует точного размещения компонентов, контролируемых профилей оплавления и всестороннего тестирования для обеспечения надежной работы в полевых условиях:

Продвинутая сборка: Наши процессы охватывают компоненты BGA с мелким шагом, мощные модули, корпуса разъемов с запрессовкой и точные краевые разъемы благодаря нашему современному оборудованию для SMT-сборки и экспертизе.

Всестороннее тестирование: Мы применяем автоматический оптический контроль (AOI), рентгеновскую инспекцию скрытых соединений, граничное сканирование (где доступно) и функциональную проверку при включении, включая проверку шин питания, тренировку DDR и установление соединений PCIe.

Термическая проверка: Во время пилотных запусков мы анализируем термические характеристики с помощью инфракрасной визуализации и регистрации температуры in-situ, чтобы выявить и устранить потенциальные горячие точки до начала серийного производства.

Оценка надежности: Ускоренные испытания в стиле HALT и проверка циклов вставки разъемов гарантируют, что ваши серверные платы будут надежно работать на протяжении всего срока службы. Лучшая практика: Всегда проводите пробную сборку с ограниченным количеством панелей для проверки профилей оплавления, плоскостности разъемов и распределения тепла перед переходом к серийному производству.

Стоимость, сроки и требования к документации

Понимание ключевых факторов стоимости помогает оптимизировать конструкции серверных печатных плат для производительности и ценности:

Основные факторы стоимости: Количество слоев, процент использования материалов с низкими потерями, сложность технологии переходных отверстий (микропереходы/обратное сверление), эффективность раскроя для длинных плат и требования к допускам, влияющие на выход годных.

Типичные сроки: Прототипы — 10–14 рабочих дней; серийное производство — 3–5 недель в зависимости от сложности стека, циклов ламинации и охвата тестирования.

Необходимая документация: Подробные производственные заметки с указанием спецификаций покрытия, требований к толщине, таблицами импеданса, картами обратного сверления, спецификациями пресс-фитингов, требованиями к позолоченным контактам и критериями приемки. Используйте наш просмотрщик Gerber во время анализа DFM для выявления потенциальных производственных проблем.

Стратегический подход: Поддерживайте единые "золотые" стеки для семейств серверных продуктов (материнские платы, backplane, riser-платы), чтобы повысить эффективность закупки материалов и снизить вариации настройки ламинации.

Почему стоит выбрать HILPCB для серверных PCB-проектов

Доказанный опыт в высокоскоростных технологиях: Успешный опыт работы с PCIe Gen4/5/6, DDR4/5, 25G/100G Ethernet и другими высокопроизводительными интерфейсами.

Оптимизация материалов: Мы помогаем определить, где премиальные материалы с низкими потерями приносят пользу, а где стандартный FR-4 остается достаточным, обеспечивая запас производительности без излишних затрат.

Качество в масштабе: От пробных партий до серийного производства мы соблюдаем единые стандарты контроля и тестирования.

Инженерное сотрудничество: Мы предоставляем рекомендации по стеку, советы по SI/PI и практическую обратную связь во время анализа DFM, предотвращая неожиданности при первой проверке образцов.

Часто задаваемые вопросы

Какие типы серверных PCB вы производите?

Мы производим материнские платы, backplane для хранения/вычислений, riser- и mezzanine-платы, BMC/управляющие PCB и платы интерфейсов ввода-вывода — каждая с контролем импеданса и специфическими требованиями к разъемам.Какие материалы выбрать для высокоскоростных соединений?

Начните с высокотемпературного FR-4 и диэлектрика с низкими потерями на критических слоях; используйте премиальные материалы только там, где это требует бюджет потерь. Наша команда инженеров по высокоскоростным PCB поможет определить оптимальный набор материалов.Как вы контролируете импеданс и риск перекоса? Мы проводим раннюю проверку структуры слоев, тестирование образцов и точный контроль геометрии. Симметричные типы стекла и контролируемые процессы ламинации минимизируют перекосы. Используйте наш калькулятор импеданса и проконсультируйтесь с нашими инженерами перед финализацией разводки.

Можете ли вы работать с длинными backplane-платами с массивными разъемами?

Да, мы специализируемся на производстве и сборке backplane PCB длинного формата с фиксированным выравниванием разъемов и поэтапными процессами оплавления.Какие услуги сборки и контроля вы предоставляете?

Наши возможности SMT-монтажа включают компоненты с мелким шагом BGA и пресс-фит соединения с AOI-контролем, рентгеновской инспекцией, boundary scan тестированием (при поддержке) и комплексной проверкой при включении питания.Каковы типичные сроки изготовления прототипов и серийных партий?

Прототипы обычно требуют 10–14 рабочих дней. Серийное производство занимает в среднем 3–5 недель в зависимости от сложности структуры слоев, стратегии сверления и требований к тестированию.Как я могу снизить стоимость Server PCB без ущерба для производительности?

Унифицируйте структуры слоев для линейки продуктов, ограничьте использование премиальных низкопотерьных материалов только необходимыми слоями и избегайте излишне жестких допусков. Раннее взаимодействие с нашей командой по многослойным PCB на этапе анализа DFM обычно выявляет значительные возможности для снижения затрат.