电子产品无处不在--工业控制器、智能汽车、服务器、医疗设备、消费电子产品。没有电子组装,这些产品都无法工作。电子组装是将裸PCB和散装组件转化为全功能电子组件(PCBA),最终成为完整产品的过程。

本文提供了电子组装的专业端到端视图:

- 电子组装在现代制造中的含义

- 核心工艺流程:SMT、通孔技术和混合技术

- 分步PCB组装工作流程

- 质量和测试策略(AOI、X射线、功能测试、IPC标准)

- 如何选择合适的电子制造服务(EMS)合作伙伴

在适当的地方,我们将参考HILPCB的相关指南和服务,这是一家提供从原型到大批量生产的一站式PCB制造和组装的工厂。

1. 电子组装的含义是什么?

电子组装是以下过程:

- 将组件安装到印刷电路板(PCB)上

- 通过焊接形成可靠的电气和机械连接

- 将PCBA集成到更高级别的产品中(整机装配、线束、外壳)

- 验证每个组件是否符合电气、机械和法规要求

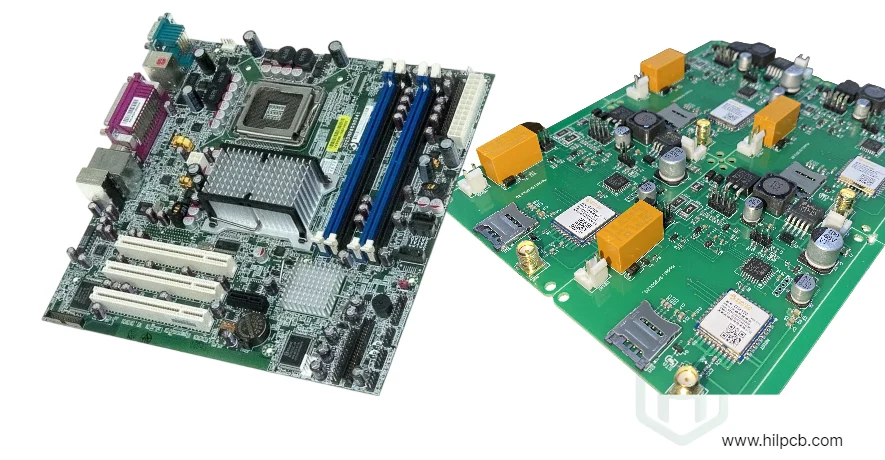

实际上,电子组装涵盖了从简单的2层控制板到具有背板、柔性板和高速密度模块的复杂多板系统的所有内容。

如果您想了解裸板制造如何融入这一图景,HILPCB关于PCB电路板制造的指南解释了组装前的完整PCB生产流程。

2. 电子组装制造商做什么?

专业的电子制造服务(EMS)提供商通常提供:

- PCB制造(内部或通过合格合作伙伴)

- SMT PCB组装用于表面贴装组件

- 通孔和混合技术组装

- 交钥匙PCB组装(组件采购+制造+组装)

- 测试和编程(ICT、功能测试、边界扫描等)

- 整机装配/系统集成(外壳、布线、最终测试)

有关这些能力的详细概述,请参阅HILPCB关于PCB组装服务的文章及其更广泛的PCB服务概述。

在车间,组装技术人员和工艺工程师:

- 加载钢网并设置锡膏印刷机

- 为SMT贴装编程贴片机

- 配置回流焊和波峰焊/选择性焊接曲线

- 执行AOI/X射线检查和手动返工

- 按照IPC-A-610及相关标准执行结构化测试

HILPCB关于IPC-A-610 PCB组装标准的专门指南是了解实践中"可接受的电子组装"实际含义的良好参考。

3. 核心电子组装技术

3.1 通孔组装(THT)

通孔技术涉及在PCB上钻孔并将组件引线插入这些孔中,在另一侧形成焊点。THT仍然至关重要,适用于:

- 高电流、高电压或高可靠性组件

- 连接器、变压器、继电器和大容量电解电容器

- 承受机械应力的部件(插拔连接器、开关等)

现代THT处理使用:

- 波峰焊用于大量通孔焊点

- 选择性焊接用于混合技术板上的局部焊接

- 熟练的手工焊接用于原型或特殊部件

有关推荐的设计规则和工艺能力,请查看HILPCB关于通孔PCB组装的页面。

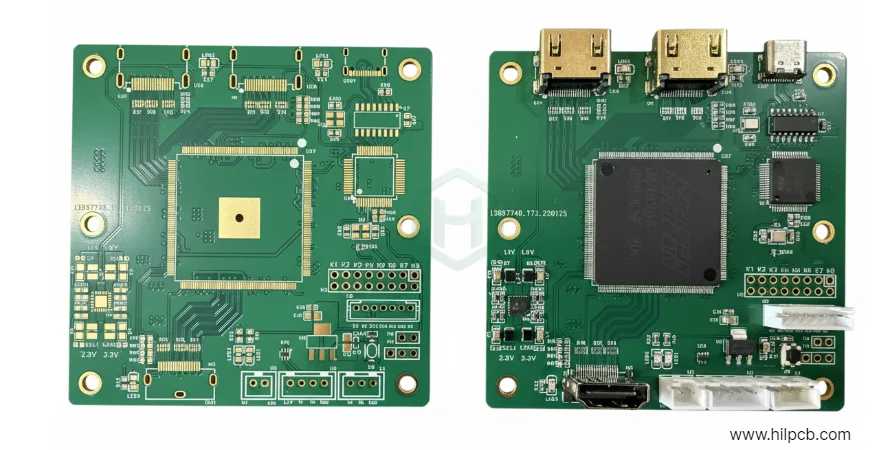

3.2 表面贴装技术(SMT)

SMT使用锡膏和回流焊将组件直接放置在PCB表面上。SMT是现代电子产品的支柱,因为它能够实现:

- 非常高的组件密度和小型化

- 细间距封装,如QFN、BGA、微BGA、CSP

- 全自动化高速贴片机

典型的SMT生产线包括:

- 锡膏印刷

- SPI(锡膏检测,可选)

- 自动贴片

- 回流焊接

- AOI,如果需要,还有X射线

HILPCB的SMT组装指南和SMT组装服务页面描述了这些步骤,包括钢网设计、贴装精度和回流焊曲线调整。

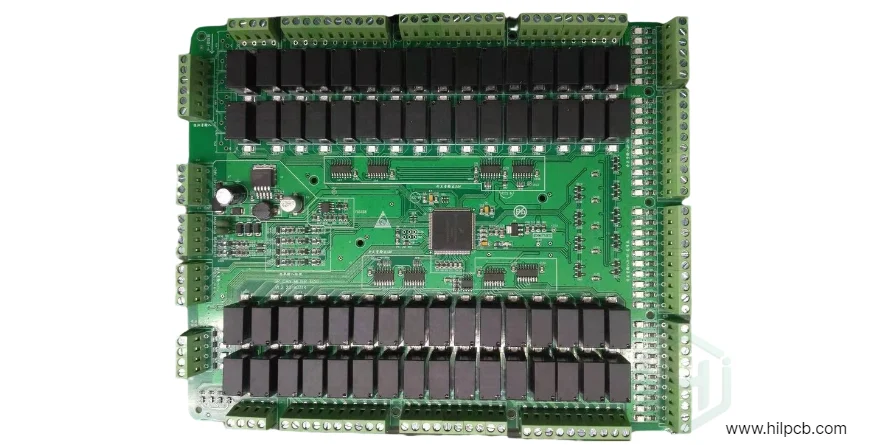

3.3 混合技术板

实际产品几乎总是结合SMT和THT:

- SMT用于小型无源元件和IC

- THT用于连接器、功率半导体和机械强度高的部件

混合技术生产线必须回答:

- 先进行SMT回流焊,然后进行选择性THT焊接,还是相反?

- 是否有任何组件能耐受两次回流焊周期?

- 波峰焊或选择性焊接的免焊区域在哪里?

HILPCB在其DFM指南和大批量PCBA制造页面中涵盖了此类混合工艺,展示了在大批量环境中SMT和THT步骤的排序方式。

4. PCB组装工作流程:分步说明

4.1 工程准备和DFM/DFA

在制造第一块板之前,EMS团队将:

- 导入Gerber / ODB++、BOM、贴片坐标和测试要求

- 检查DFM/DFA:焊盘尺寸、间距、拼板、基准点、测试访问和散热设计

- 提出改进建议以减少缺陷并提高产量

HILPCB的PCB服务:完整的电子制造解决方案提供了从设计到制造对齐的良好概述。

4.2 锡膏印刷

- 不锈钢钢网与PCB对齐。

- 锡膏(锡/铅或无铅合金+助焊剂)印刷到焊盘上。

- 体积和位置对于避免空洞、短路或开路至关重要。

对于高可靠性构建(例如,汽车、航空航天),锡膏印刷受到严格控制,并经常使用2D/3D SPI系统进行检查。

4.3 贴片

- 贴片机从卷带和托盘加载组件。

- 视觉系统对齐每个部件并将其放入锡膏中。

- 贴装速度可达每小时数万个组件。

HILPCB的SMT生产线,如SMT组装卓越性中所述,支持高密度设计中常见的超细间距BGA和微BGA。

4.4 回流焊接

- 电路板通过多温区回流焊炉(预热、保温、回流、冷却)。

- 焊料合金熔化,润湿焊盘和引线,然后固化形成焊点。

- 回流焊曲线必须根据组件组合和板的热容量进行调整。

通常需要特殊的回流焊曲线来处理温度敏感的组件,如电子墨水显示屏或高级传感器;HILPCB在其电子墨水PCB组装指南中描述了此类调整。

4.5 通孔焊接

如果设计包括THT组件:

- 波峰焊可用于具有许多引脚的单面组装。

- 选择性焊接或手工焊接用于密集SMT板上的局部焊点。

HILPCB的大批量PCBA制造概述进一步讨论了高通量THT的产量和过程控制方法。

5. 检查、测试和质量控制

高质量的电子组装依赖于系统化的检查和测试。

5.1 自动光学检查(AOI)

AOI扫描每个组装的PCB,检查:

- 缺失、错位或旋转的组件

- 桥接、立碑和焊料不足

- 极性错误和错误值的部件(当可视觉识别时)

AOI是HILPCB符合IPC标准的工作流程的核心要素,如IPC-A-610 PCB组装文章中所述。

5.2 X射线检查

对于隐藏的焊点(BGA、LGA/QFN、堆叠连接器):

- X射线成像显示封装下的空洞、短路和焊料不足。

- 对于汽车、航空航天和电信等高可靠性市场至关重要。

HILPCB关于X射线PCB检查的文章解释了在线和离线X射线如何集成到SMT流程中。

5.3 电气和功能测试

根据产品要求,测试可能包括:

- ICT / 飞针测试用于短路、开路和参数检查

- **边界扫描(JTAG)**用于复杂的数字板

- 功能测试(FCT),将固件编程到设备中

- 环境应力筛选(热循环、振动、老化测试)用于关键任务电子设备

HILPCB的高可靠性PCB制造和组装指南总结了高可靠性流程,包括2/3类板的测试策略。

6. 超越PCB:整机装配和系统集成

电子组装不仅限于PCBA。许多EMS提供商还提供整机装配:

- 外壳组装和机械集成

- 线束、风扇组件、显示器、键盘和连接器

- 最终系统测试、校准和包装

这种"从板到箱"的路径在HILPCB的电子产品整机装配中有所说明,其中PCB组装、布线和外壳在一个质量体系下处理。

对于希望从BOM采购到成品都有单一合作伙伴的客户,HILPCB提供交钥匙PCB组装,捆绑了采购、制造、PCBA和整机装配。

7. 特殊情况:柔性、金属基板和高速密度组装

现代产品通常需要超越标准的FR-4板:

- 可穿戴设备、相机和可折叠设备中的柔性和刚柔结合PCB组装

- 用于LED照明和高功率模块的金属基板PCB(MCPCB)

- 用于紧凑型高速系统的高速密度互连(HDI)板

每种都有特定的组装挑战,从翘曲和弯曲到热梯度和细间距互连:

- 有关柔性和刚柔结合要求,请参阅HILPCB的柔性PCB组装服务。

- 有关金属基设计的散热和组装细微差别,请阅读MCPCB组装指南。

- 高速密度PCB制造商和组装服务中讨论了高速密度设计。

8. 如何选择电子组装制造合作伙伴

选择EMS合作伙伴时,不仅要关注每单位成本。

8.1 经验、认证和规模

- 在您所在行业的运营年限和参考项目

- 质量认证:ISO 9001、ISO 13485、IATF 16949、UL、RoHS、REACH等

- 支持原型和大批量PCBA而无需更改流程的能力

HILPCB在更广泛的电路板制造过程指南和PCB服务概述中概述了其综合能力和认证。

8.2 技术能力和DFM支持

- SMT能力(细间距、BGA、微BGA、01005组件)

- THT、混合技术和特殊工艺(保形涂层、灌封、选择性焊接)

- DFM/DFA支持以降低生产前风险

HILPCB的DFM指南文章是一个良好的检查清单,列出了严肃的EMS提供商在构建您的板之前应该审查的内容。

8.3 测试和可靠性

- AOI、X射线、ICT、FCT、边界扫描能力

- 在高可靠性领域(汽车、医疗、工业)的经验

- IPC-A-610及相关标准的成熟实施

HILPCB的高可靠性PCB和X射线检查指南展示了成熟的测试和检查策略的样子。

9. 结论

电子组装是一个多步骤、严格控制的过程,将裸板和组件转化为经过测试验证的稳健产品:

- SMT和THT工艺通过精确的焊点安装组件。

- 混合技术板需要仔细排序回流焊、波峰焊和选择性焊接。

- AOI、X射线、电气和功能测试确保每个组件符合规格。

- 整机装配和系统集成将PCBA转化为可供最终用户使用的成品。

通过与能够提供集成PCB制造、组装、测试和整机装配的有能力的EMS提供商(如HILPCB)合作,您可以降低风险,加快上市时间,并确保您的电子产品可制造、可靠且可扩展。