您的PCB在CAD软件中看起来完美。仿真通过。元件选择检查无误。然后制造方将其标记为违规退回,或者更糟 - 板子制造良好但在测试期间失败。这些问题会浪费数周时间和数千美元的重做费用。专业工程能在问题变成昂贵的灾难之前发现问题。

HILPCB工程服务弥合了电气设计与制造现实之间的差距,同时优化性能、可制造性和成本。

为什么没有工程审查的PCB设计会失败

大多数设计失败可追溯到相同的根本原因。设计师优化功能但忽略了制造约束。CAD工具标记基本违规但无法捕获特定上下文问题。在容易修复的时候,没有人验证设计是否在现实世界中实际工作,直到为时已晚。

常见失败点

制造方因标准设计规则检查遗漏的线距违规、焊环不足或阻焊问题而拒绝设计。高速信号因阻抗计算忽略制造公差而未能通过合规性测试。元件因热管理被事后考虑而过热。板尺寸因机械协调从未发生而不适合外壳。

设计阶段的工程审查在修复简单时发现问题。板子制造后,返工成本比预先防止问题高10-50倍。我们的团队在24小时内审查设计,识别需要立即关注的关键问题与改进成本或性能的优化。

真正防止制造问题的DFM分析

在订单中添加"DFM检查"并不能保证可制造性。了解制造商实际检查的内容 - 以及他们跳过的内容 - 帮助您指定有意义的要求,防止生产延迟。

标准DFM检查遗漏的内容

大多数自动DFM工具验证基本间距规则并标记明显违规。它们遗漏导致实际生产失败的特定上下文问题。6mil线距可能通过自动检查,但由于蚀刻变化导致外层良率问题。屏幕上看起来足够的焊环在考虑公差累积时在钻孔期间断裂。

全面DFM审查包括

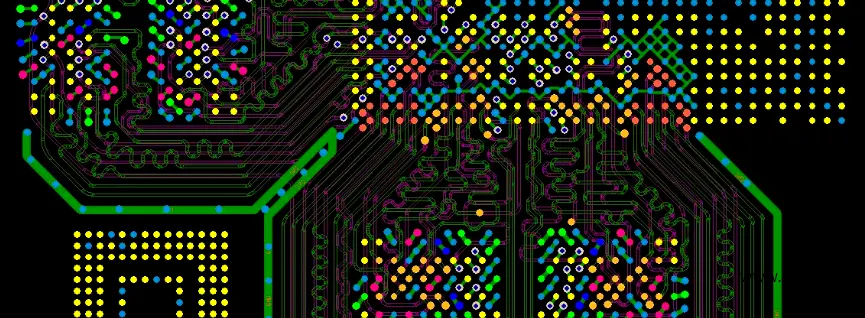

- 线路几何分析,考虑特定层的制造能力(外层:6/6mil,内层:4/4mil最小)

- 焊环计算,包括钻孔公差、对位精度和镀层厚度变化

- 过孔纵横比验证以防止电镀失败(通孔最大10:1,更紧密设计使用HDI微孔)

- 阻焊设计审查确保无处理过程中断裂的4mil以下细条

- 拼板优化分析显示板尺寸如何影响单位成本

- 材料兼容性验证用于特殊要求,如RF设计或高温应用

我们的工程师根据我们工厂的实际PCB制造能力进行审查,而非通用教科书规则。我们解释违规为何重要并提供具体修正,而不仅仅是无上下文的"修复此问题"。

拼板优化机会

标准拼板尺寸为18×24英寸。略超半板尺寸的设计浪费昂贵空间 - 13英寸板长与12英寸相比意味着每板板数减半,成本加倍。小的尺寸调整通常产生显著节省。我们分析您的板尺寸并建议平衡尺寸要求与制造效率的优化。

直到测试才能看到的高速设计问题

信号完整性问题直到板子进行合规性测试或现场试验时才显现。到那时,修复需要完全重新设计。设计阶段的工程分析通过仿真在硬件存在前识别问题。

信号完整性工程何时变得关键

超过100MHz的数字信号表现为传输线,其中PCB几何决定成功或失败。5Gbps的USB 3.0、HDMI、以太网和PCIe都需要阻抗控制和适当的返回路径管理。出错会导致信号反射,产生时序违规和位错误。

阻抗控制现实

指定"50欧姆走线"不会使它们成为50欧姆。实际阻抗取决于线宽、介质厚度、铜厚和材料特性 - 所有这些都受制造变化影响。设计必须考虑公差以确保实际阻抗保持在规格限内(通常±10%)。

我们根据您的叠层计算精确线宽几何并考虑:

- 铜镀层厚度变化(通常±0.3mil)

- 介电常数公差(标准FR4为±10%)

- 介质厚度变化(半固化片±10%,芯材±5%)

- 线宽蚀刻变化(±1mil)

PCB制造期间的阻抗测试验证实际值。没有适当考虑公差的设计,测试结果常常超出规格。

差分对布线要求

USB、HDMI和其他差分接口需要恒定间距和紧密长度匹配。间距决定差分阻抗而长度失配在正负信号间产生偏斜。要求因接口而异:

- USB 3.0: 90Ω ±10%, <0.5mm长度失配

- HDMI: 100Ω ±10%, <0.25mm长度失配

- PCIe Gen3: 85Ω ±10%, <0.3mm长度失配

- 以太网1000Base-T: 100Ω ±10%, <0.5mm长度失配

我们提供特定于您叠层和信号要求的布线指南,与PCB设计实施协调。

在元件开始失效前的热管理

功耗产生热量。没有适当的热设计,元件超过额定温度并失效 - 有时在初始测试期间,常常在现场数周后保修成本倍增时。

热设计从功率预算开始

计算每个产生显著热量的元件的功耗。处理器、功率半导体、高电流走线都需要热分析。结温必须保持在最大额定值以下,并有足够的可靠性余量。

热过孔阵列散热

元件封装中产生的热量必须转移到某处。热焊盘下的热过孔提供到内部铜层或对面散热片的低电阻路径。过孔数量和布局决定热阻。

对于耗散2-5W的功率器件,我们通常指定:

- 20-30个热过孔,12mil直径

- 直接置于热焊盘下呈阵列模式

- 间距防止PCB组装回流焊期间焊料芯吸

- 连接到大的铜区域用于散热

高电流应用的厚铜

标准1oz铜在超过可接受温升前处理约1A每毫米宽度。电源和电机驱动通常需要5-20A,要求2oz、3oz或更重铜。我们根据电流水平、环境温度和可接受温升计算所需线宽,然后指定适当的铜厚。

工程流程和交付物

工程支持从设计文件审查开始。我们接受所有主要格式 - Altium、Cadence、KiCAD、Eagle或Gerber文件。原生设计文件支持最彻底的分析,但我们处理您拥有的任何文件。

24小时标准审查包括

- 带有显示具体问题的标记图纸的完整DFM分析

- 受控阻抗设计的阻抗验证

- 标记潜在问题区域的热评估

- 成本优化建议

- 问题为何重要及如何修复的清晰解释

需要详细信号完整性仿真或热建模的复杂设计需要2-3天。我们为进度关键项立即提供初步反馈。

扩展工程服务

超越标准DFM审查,我们提供:

- 信号完整性仿真和优化

- 热建模和散热片尺寸确定

- 电源分配网络分析

- 层叠设计和优化

- 元件选择和可用性审查

- 设计用于测试咨询

我们的工程师作为您团队的延伸,提供专业专业知识而无全职员工开销。从原型到生产,我们支持您的成功。访问www.hilpcb.com/cn/讨论您的工程需求。