当一家大型汽车制造商需要升级装配线控制系统时,他们的规范包含一个关键短语:"零计划外停机容忍度"。这一要求推动了 PLC PCB 设计和制造的各个方面——从组件选择到最终测试和认证。

可编程逻辑控制器代表了现代工业自动化的神经系统,控制着从简单输送机到复杂化学过程的一切。这些系统内的 PCB 必须在会破坏消费电子产品的条件下提供数十年的可靠运行。

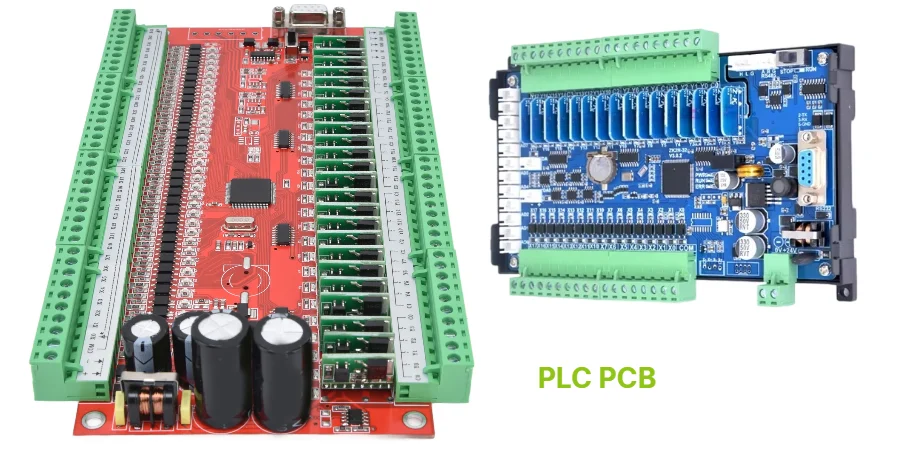

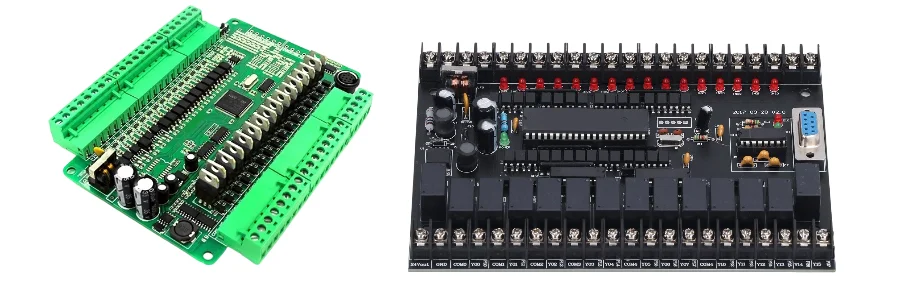

PLC I/O 模块 PCB 设计和接口电路

输入/输出模块构成了 PLC 控制系统和现场设备之间的关键接口。PCB 设计必须处理多种信号类型,同时提供强大的隔离和工业电气环境保护。

数字输入模块设计:数字输入处理具有噪声过滤和隔离功能的 24VDC 信号。输入电路使用光耦合器在现场电路和逻辑电路之间实现 2500V 隔离。标准化为 7mA 标称电流的输入阻抗确保与各种现场设备的兼容性。

数字输出实现:输出模块使用继电器触点或固态开关为现场设备提供开关。晶体管输出提供更快的开关,但需要仔细选择电感负载。继电器输出在有限的开关速度下提供更好的隔离和更高的电流处理。

模拟信号处理:模拟模块处理工业信号,包括 4-20mA 电流环路、0-10V 电压信号和热电偶输入。ADC 分辨率通常为 12-16 位,在工业温度范围内精度为 0.1%。共模抑制可防止电流环路中的接地环路干扰。

保护和隔离:所有 I/O 电路都需要针对电压瞬变、静电放电和反极性提供强大的保护。浪涌保护装置和transorb可防止电气故障,而保险丝则提供带有跳闸指示的过流保护。

工业通信PCB接口

现代 PLC 系统依靠强大的通信接口进行工厂自动化网络集成。PCB 设计必须支持多种协议,同时保持电磁兼容性和电气隔离。

以太网集成:标准以太网提供企业网络连接,而 EtherNet/IP 和 PROFINET 等工业协议可实现实时现场设备通信。PCB 设计包括工业环境的隔离变压器和浪涌保护。

现场总线接口实现:包括 PROFIBUS、DeviceNet 和 CANopen 在内的传统协议需要专门的接口电路。每个协议对信号电平、端接和隔离都有特定的电气要求,以及特定于协议的连接器和电缆管理。

串行通信设计:RS-232、RS-485 和 RS-422 接口提供传统设备连接。RS-485 网络需要适当的端接和偏置才能实现可靠的长距离通信。隔离可防止工业装置中的接地回路。

模块化通信架构:现代 PLC 使用模块化设计,其中通信接口是独立的 PCB 模块。这可以在维护通用控制平台的同时实现特定于应用程序的定制。热插拔模块需要仔细的连接器设计和 ESD 保护。

工业级PCB制造标准

PLC PCB 必须满足严格的制造标准,以确保在恶劣的工业环境中可靠运行并延长使用寿命。材料选择、组装工艺和质量控制都有助于提高工业级可靠性。

材料要求:工业应用需要具有增强热稳定性和机械强度的 高 Tg PCB 材料。高于 170°C 的玻璃化转变温度可确保热循环过程中的尺寸稳定性。FR4 印刷电路板 基材符合安全应用的 UL94 V-0 阻燃要求。

结构规格:多层PCB设计提供专用的电源和接地层,以实现干净的信号分配。重型铜结构(2-6 盎司)可处理高电流,同时通过关键电源轨的冗余路径保持可接受的压降。

表面光洁度选择:HASL 为工业应用提供出色的焊点可靠性和耐环境性。ENIG 为细间距部件提供卓越的平面度,在潮湿环境中具有更好的耐腐蚀性。

质量控制流程:工业 PCB 组装需要具有统计监控的受控流程。每个 PLC PCB 都经过全面的电气测试,包括在线测试、功能测试和边界扫描验证。自动光学检测在功能测试之前验证装配质量。

环境测试和可靠性验证

PLC 系统必须在以数十年为单位的使用寿命内在极端环境条件下可靠运行。全面的测试可验证设计裕度并识别潜在的故障模式。

温度性能:PLC PCB 在 -20°C 至 +70°C 环境温度下保持运行,同时处理内部热量产生。加速热循环模拟多年的每日温度变化,验证焊点的可靠性和组件稳定性。

耐湿性和耐腐蚀性:工业环境使系统暴露在接近 95% 的湿度水平下,不会发生冷凝。盐雾和混合流动气体测试验证了化学加工和海洋应用中对腐蚀环境的抵抗力。

机械坚固性:安装在重型机械附近会使系统承受持续的振动和冲击载荷。根据 IEC 60068 标准进行测试,通过适当的组件安装技术验证工业振动条件下的机械设计完整性。

EMC 验证:PLC 系统必须在电磁噪声环境中运行,同时限制电磁辐射。测试包括抗外部干扰和发射验证,以符合工业标准。

PLC CPU和处理模块设计

中央处理器在管理与 I/O 模块和外部系统的通信的同时实施控制算法。CPU 模块设计平衡了处理性能和工业可靠性要求。

处理器选择:工业微控制器必须在扩展的温度范围内运行,并具有增强的电磁抗扰度。ARM Cortex 处理器提供出色的性能,而专用工业处理器提供集成的 PLC 外设。

内存架构:PLC 系统需要易失性 RAM 来执行程序,需要非易失性存储器来进行程序存储和数据记录。FRAM 或 EEPROM 提供保留数据存储,而备用电池则在电源中断期间保持 RAM 内容。

实时性能:PLC 算法需要确定性执行,扫描时间以毫秒为单位。实时作系统确保一致的时序性能,而硬件定时器则为关键功能提供精确的时序。

通信处理:现代 PLC 同时处理多种协议,同时保持实时控制性能。专用通信处理器或硬件加速减轻主控处理器的通信负担。

工业PLC电源设计

PLC 电源可在较宽的输入范围内提供清洁、稳定的电源,同时承受工业环境中常见的电气干扰。电源设计显着影响整体系统可靠性和电磁兼容性。

输入调节:工业电源可处理 ±15% 的输入电压变化,同时保持稳压输出。输入滤波器可抑制传导发射并提供瞬态抗扰度。功率因数校正可提高效率并减少谐波失真。

多轨架构:PLC 系统需要多个电压轨,包括用于现场设备的 24VDC、用于逻辑电路的 5VDC、用于微处理器的 3.3VDC 以及用于通信接口的隔离电源。每个导轨都需要适当的调节和过滤。

安全和监控:安全应用可能需要加强输入电源和控制电路之间的隔离。电压监控可检测影响系统运行的欠压和过压情况。电流监控可实现负载诊断和预防性维护。

现代 PLC 系统通常利用 背板 PCB 架构进行模块化结构和可靠的模块间通信。我们的 小批量组装 服务适用于原型开发和专业 PLC 配置。

常见问题解答

**问:PLC PCB 与标准工业 PCB 有何不同? PLC PCB 需要模块化架构、广泛的 I/O 接口、实时通信功能,并符合 IEC 61131 等工业自动化标准,并具有增强的耐环境性。

**问:PLC PCB 在工业环境中的使用寿命是多久? 精心设计的 PLC PCB 通过适当的维护可实现 15-20 年的使用寿命。成功因素包括工业级组件、强大的环境保护和保守的电气/热设计裕度。

**问:PLC认证需要进行哪些环境测试? 综合测试包括温度循环(-25°C 至 +70°C)、湿度测试(95% RH)、符合 IEC 60068 标准的振动/冲击测试以及符合 IEC 61000 标准的电磁兼容性。

**问:您如何确保 PLC 长生命周期的组件可用性? 战略性组件选择强调长期可用性路线图、多种来源选项和汽车级替代品。供应商合作伙伴关系和库存管理确保了持续的生产能力。

**问:哪些通信协议正在成为标准? 由于 IT 基础设施兼容性,基于以太网的协议(如 EtherNet/IP 和 PROFINET)越来越占主导地位。传统的现场总线协议对于传统集成和专业应用仍然很重要。