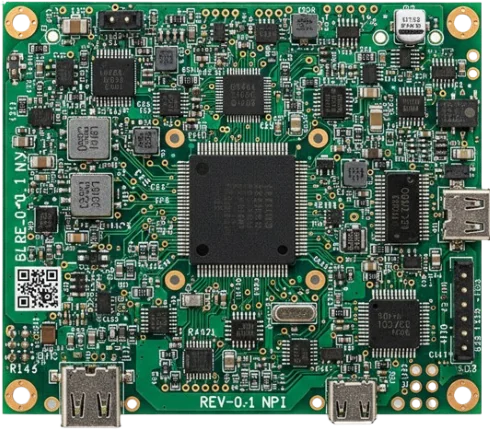

为原型敏捷性与新产品导入可靠性而设计

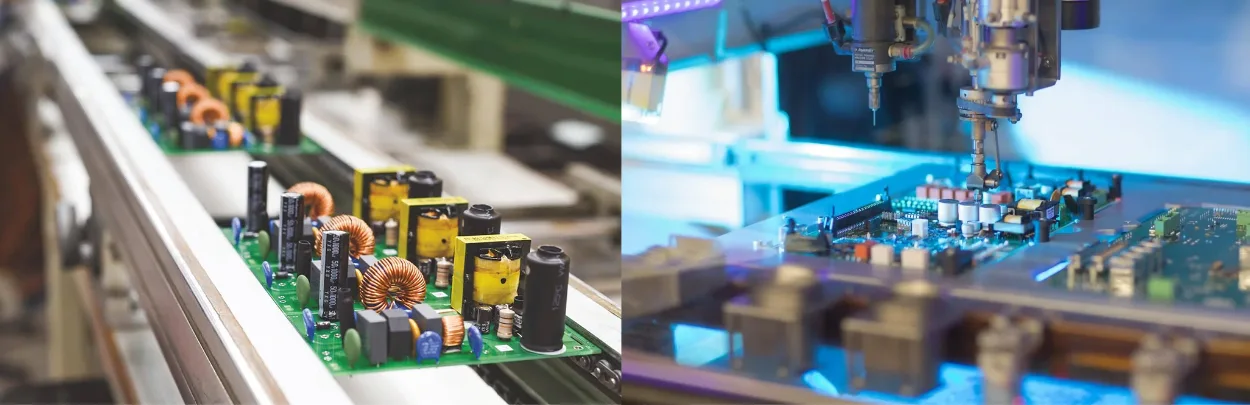

从首件样品到试产的紧密反馈循环小批量组装连接概念验证与市场导入。我们将快速原型交付与生产级工艺控制相结合——包括钢网优化、3D SPI(焊膏检测)和闭环回流焊曲线——确保您的原型表现如同量产产品。典型批量范围为10–5,000件(10至5000件),执行与量产相同的工艺门控标准。

全面的DFM/DFT审查在投产前标记间距、散热和测试点可访问性问题。通过自动化检测与反馈循环,组装线保持首次通过率(FPY)≥98%(大于或等于100分之98)且DPPM <500(小于500)。针对回流焊质量,我们采用回流焊曲线优化,根据元件热容调整并通过SMT组装标准验证。

关键风险:原型试产常受钢网开孔变异、焊膏塌陷或热失衡影响,导致立碑或空洞等潜在缺陷在量产前被掩盖。

我们的解决方案:通过工艺特性分析、X-bar/R控制图和带闭环修正的自动光学检测,稳定印刷与回流焊性能。小批量生产数据将输入大批量组装和完整整机组装的预测模型,确保从试产到量产的质量标准一致。

为实现交钥匙效率,我们的交钥匙组装框架整合物料采购、固件加载和测试计划管理——在保持跨批次文档可追溯性的同时加速上市周期。价格透明度请参阅PCB组装报价指南。

- 钢网转移效率约95–100%(约95至100百分比)

- 贴片前焊膏体积控制在±10%(正负10%)以内

- 记录回流焊曲线:升温斜率、TAL及峰值(按合金类型)

- 支持01005至细间距BGA(取决于设计)

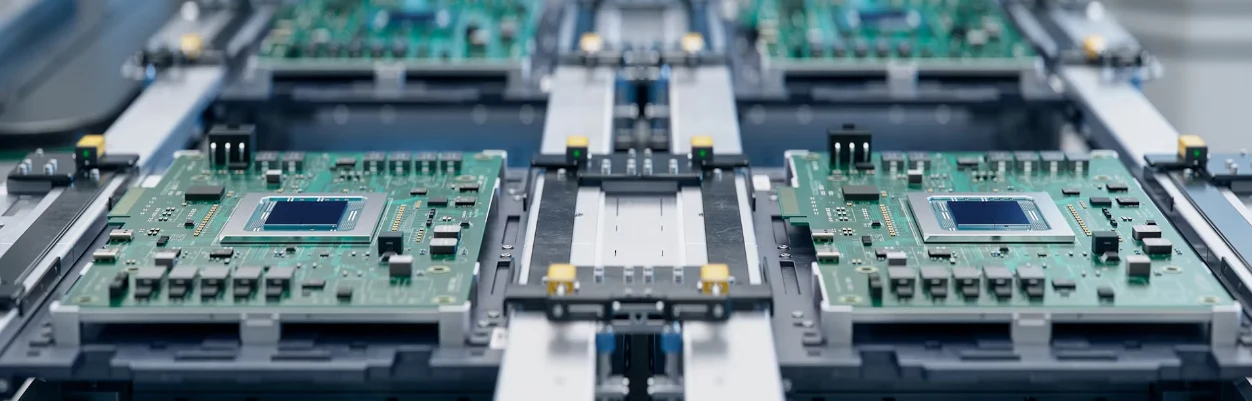

- 无缝过渡至大批量与系统级组装

🚀 快速报价请求

🔧 获取完整制造能力

多阶段验证的工艺控制

每个关键步骤的检测与数据采集贴片后AOI检测防止缺陷蔓延;回流焊后AOI验证焊点质量。对于BGA/QFN,我们按照IPC-7095标准增加抽样X光检测,气孔目标值通常≤25%(小于或等于100分之25)。通孔采用选择性或波峰焊,并记录预热时间、接触时间和温度窗口。

ESD处理遵循ANSI/ESD S20.20标准并持续监控。根据需求,我们增加功能测试或边界扫描测试;详见功能测试指南。元器件采购可采用配套、部分或全包式交钥匙组装服务,同时保持单一来源责任制。

- AOI检测覆盖≈50 μm(约50微米)分辨率

- 抽样X光检测隐藏焊点,按IPC-7095进行气孔分析

- 混合技术板的选择性焊接

- ESD控制与环境日志记录

- 根据客户要求的可选ICT/FCT测试

小批量组装技术规格

涵盖从原型到试生产的能力

| 参数 | 标准能力 | 高级能力 | 标准 |

|---|---|---|---|

批量数量 | 10–1,000件(10至1000件) | 最高5,000件(最高5000件) | 生产能力 |

组装类型 | SMT和通孔 | 混合技术、PoP、细间距 | J-STD-001 |

最小元件尺寸 | 0201(0.6 × 0.3 mm;0.6乘0.3毫米) | 01005(0.4 × 0.2 mm;0.4乘0.2毫米) | IPC-7351 |

细间距能力 | 0.40 mm(0.40毫米)BGA/QFP | 0.25 mm(0.25毫米)BGA | IPC-7095 |

贴装精度 | ±25 μm(正负25微米) | ±15 μm(正负15微米) | 设备规格 |

最大板尺寸 | 450 × 350 mm(450乘350毫米) | 600 × 400 mm(600乘400毫米) | 产线能力 |

板厚度 | ≥0.60 mm(大于或等于0.60毫米) | 0.40 mm(0.40毫米)带支撑 | IPC-A-600 |

焊料合金 | 无铅SAC305 | 含铅、低温、高可靠性(按需) | J-STD-004/005 |

检测方法 | 3D SPI、AOI | 按需X射线、ICT、FCT | IPC-A-610 |

元件采购 | 配套/委托 | 部分或全包 | 供应链 |

质量标准 | IPC-A-610 Class 2 | Class 3、J-STD-001 | IPC标准 |

认证 | ISO 9001、RoHS | IATF 16949、ISO 13485(按需) | 质量管理 |

交付周期 | 5–10个工作日(5至10个工作日) | 3–5个工作日(3至5个工作日)加急 | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

交钥匙元件采购与湿敏器件管理

选择成套、部分或完整的交钥匙组装服务。我们跟踪生命周期和替代方案以降低EOL风险。MSL元件遵循J-STD-033标准,干燥柜存储湿度约10–20%RH(100分之10至20相对湿度),必要时在125 °C(125摄氏度)下烘烤8–24 h(8至24小时)。

质量文件与可追溯性

首件报告记录放行前的尺寸和焊点数据。工艺数据——SPI锡膏体积、贴片偏移、回流曲线——均设置限值和警报记录。不合格品追踪推动纠正措施。文档体系符合ISO 9001;对于受监管项目,我们延长保留期并增加PPAP式文件包。

工程保障与认证体系

经验: 数百个原型/NPI项目实现稳定FPY。

专长: 细间距钢网设计、3D SPI控制、BGA X射线标准和选择性焊接调参。

权威性: 工作流程符合IPC-A-610/J-STD-001;参见IPC标准精通。

可信度: MES从批次到单机的追溯系统,可应要求提供AOI/X射线/测试报告。

- 控制项:锡膏体积、贴片精度、回流窗口

- 可追溯性:流程单、批次和序列记录

- 验证手段:AOI、X射线、ICT/FCT、显微切片(按需)

常见问题

小批量报价需要哪些文件?

你们如何处理原型中的细间距BGA?

小批量生产能否增加功能测试?

最快交付周期是多久?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。