您是否正在为过热导致提前失效的元件而苦恼?您的LED照明系统是否因过热而效率降低?Highleap PCB工厂(HILPCB)专门提供导热PCB解决方案,解决这些关键热挑战,将产品寿命延长300%,同时将工作温度降低多达40°C。

为什么您的设计需要导热PCB技术

每瓦以热量形式散失的功率都代表效率损失和可靠性风险。标准FR-4 PCB以其较差的0.3 W/m·K导热率困住热量,形成破坏元件的热点。当结温仅上升10°C时,元件寿命就会减半。随着现代电子设备在更小空间内集成更多功率,这种热挑战愈发严峻。

考虑现实世界的故障:LED路灯在一年后而非承诺的十年后变暗,电源在夏季高温下失效,或汽车ECU在峰值负载时关闭。这些昂贵的故障源于导热PCB直接解决的不足热管理。

我们的导热PCB解决方案提供即时优势:

- 与标准FR-4相比温度降低40-60%

- 通过更冷运行实现产品寿命延长3-5倍

- 在相同占地面积下功率容量提高20-30%

- 消除笨重散热器节省空间和成本

- 提高可靠性,热相关故障减少75%

投资金属芯PCB技术通过减少保修索赔和增强产品声誉而回报自己。一家汽车客户仅通过将其LED车头灯驱动器从FR-4切换到铝PCB就将现场故障减少了85%。

选择正确的导热PCB材料

并非所有导热PCB材料都适合每种应用。了解材料特性确保为您的特定需求进行最佳选择:

铝PCB (MCPCB)

- 导热率:150-200 W/m·K

- 成本:FR-4的2-3倍

- 最适用于:LED照明、DC-DC转换器、电机驱动

- 最高工作温度:140°C连续

- 介电厚度:标准75-150μm

铜芯PCB

- 导热率:385 W/m·K

- 成本:FR-4的4-6倍

- 最适用于:超高功率密度、射频放大器

- 重量:铝的3倍(便携设备需考虑)

- CTE匹配:需要谨慎设计

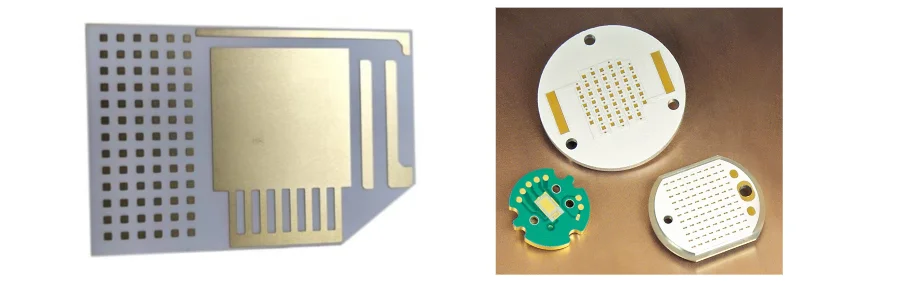

陶瓷PCB解决方案

- 氧化铝(Al2O3):24-30 W/m·K

- 氮化铝(AlN):150-180 W/m·K

- 最适用于:功率模块、COB LED、微波电路

- 直接铜键合实现最大可靠性

- 零吸湿性

先进热材料

- 具有3-8 W/m·K介电的IMS

- 石墨复合材料:平面内1500 W/m·K

- 用于瞬态负载的相变材料

- 优化成本/性能的混合结构

我们的工程团队基于您的功率密度、成本目标和可靠性要求帮助选择最佳材料。我们库存标准热基板用于快速转换原型,同时保持与专业材料供应商的关系。

最大化散热的设计规则

有效的导热PCB设计需要与标准板不同的思考方式。这些经验证的设计规则确保最大散热:

元件布局策略

- 高功率元件至少间隔10mm

- 将最热元件放置在板边缘附近

- 将功率器件与安装/散热器位置对齐

- 创建隔离敏感元件的热区

- 在制造前使用热模拟进行验证

铜设计用于热扩散

- 最大化铜覆盖率:热层目标>70%

- 在功率元件下使用厚铜PCB(3-10盎司)

- 创建比电气要求宽2-3倍的热路径

- 为极端热点实施铜币/铜块

- 平衡铜分布防止翘曲

热通孔实施 智能热通孔设计极大改善热传递:

- 通孔直径:0.3-0.4mm最佳(高电流用0.5mm)

- 阵列间距:中心距1.0-1.2mm

- 电镀厚度:最小25μm(1盎司)

- 填充选项:导电环氧减少热阻30%

- 图案:六边形阵列提供最佳热/机械平衡

真实设计示例: 一个50W LED驱动器设计通过以下方式将热点温度从125°C降低到85°C:

- 2层铝PCB,2W/m·K介电

- 电路层3盎司铜

- MOSFET下方热通孔阵列(0.3mm直径,1mm间距)

- 通过热模拟优化元件间距

- 结果:50,000小时寿命 vs. FR-4上15,000小时

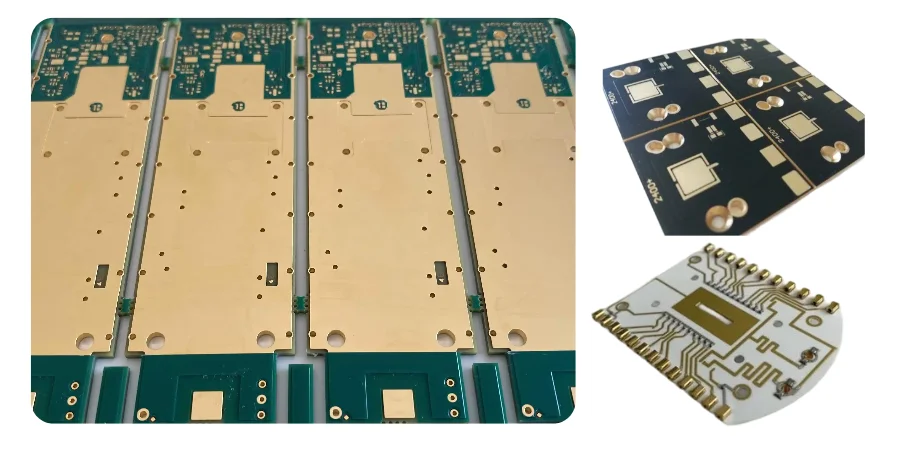

先进PCB制造能力

在HILPCB,我们以能够生产从基本设计到高度专业应用的各类PCB而自豪。我们的专业领域之一是高频PCB制造,我们专注于确保精确度、信号完整性和热管理,用于电信、航空航天和高速数字系统等应用。

对于导热PCB,我们提供有针对性的解决方案,包括表面粗化以增强粘附力、真空层压以消除空隙,以及用于散热焊盘的选择性阻焊层放置。我们的工艺结合自动光学检测,确保每块板无论复杂度如何都满足严格的质量标准。

每块PCB,包括那些具有热要求或高频要求的板,都经过严格的质量验证,包括热阻测试、高压绝缘验证和100%电气测试。无论您需要原型还是大批量生产,我们的ISO 9001认证流程确保所有PCB类型的一致性和可靠性。

成功案例:提供结果的真实应用

LED路灯转型 挑战:市政面临两年内30%的LED故障率 解决方案:使用1.6mm铝PCB重新设计,优化热通孔 结果:

- 结温从105°C降至75°C

- 部署3年后零故障

- 由于更冷运行,能源效率提高8%

- 回报期:减少维护后14个月

5kW太阳能逆变器创新 挑战:消除昂贵散热器同时提高效率 解决方案:集成热管理的铜芯PCB 结果:

- 消除外部散热器后尺寸减少40%

- 98.5%效率(从97.2%提升)

- 制造成本降低每单元$45

- 保修索赔下降80%

汽车LED大灯可靠性 挑战:在125°C环境中满足15年寿命要求 解决方案:直接键合铜的陶瓷PCB 结果:

- 经受3000次热循环(-40°C至+150°C)

- 200万发货单位中零故障

- 实现30%亮度增加

- 符合高端车辆平台资格

电动车电池管理 挑战:尽管温度变化仍保持准确电流感应 解决方案:匹配CTE设计的IMS板 结果:

- 温度漂移降低90%

- 电池平衡精度提高至±0.5%

- 电池组寿命延长20%

- 减少冷却系统需求

常见问题

使用导热PCB可以预期多少温度降低?

温度降低取决于功率密度和设计优化。典型改进:铝PCB比FR-4降低温度30-40°C,铜芯实现40-50°C降低,陶瓷基板可超过60°C改进。我们的热模拟服务可预测您应用的确切收益。

导热与标准PCB的成本差异是多少?

简单设计的铝PCB成本是标准FR-4的2-3倍。然而,通过消除散热器、风扇和导热界面材料,系统成本通常会降低。考虑可靠性改进和保修成本降低以获得真正ROI。我们提供详细成本分析,比较总解决方案费用。

我可以在金属芯PCB上使用标准SMT装配吗?

可以,但需要工艺调整。金属基板需要修改回流曲线以适应更高热质量。我们的SMT装配生产线具有专门为导热板设计的程序。关键考虑因素包括延长预热、夹具支持和调整冷却率。

如何将现有FR-4设计转换为导热PCB?

从热分析开始,识别热点和所需散热。我们的工程团队提供免费设计审查,建议最佳基板选择和布局修改。大多数设计可直接转移,只需对热通孔放置和铜平衡进行微调。我们提供原型服务,在批量生产前进行验证。

导热PCB制造需要哪些文件格式?

标准Gerber RS-274X或ODB++文件完全适用。包括明确指定导热基板要求的叠层图。我们的Gerber查看器在生产前验证文件。为获得最佳热性能,提供功耗数据以支持设计验证。

哪些认证涵盖导热PCB制造?

我们的导热PCB符合IPC-A-600 2/3类标准,并有额外热性能要求。UL认证涵盖最高130°C连续运行的绝缘系统。汽车客户获得IATF 16949合规生产。所有材料标准符合RoHS和REACH。