垂直整合:从DFM检查到最终产品交付

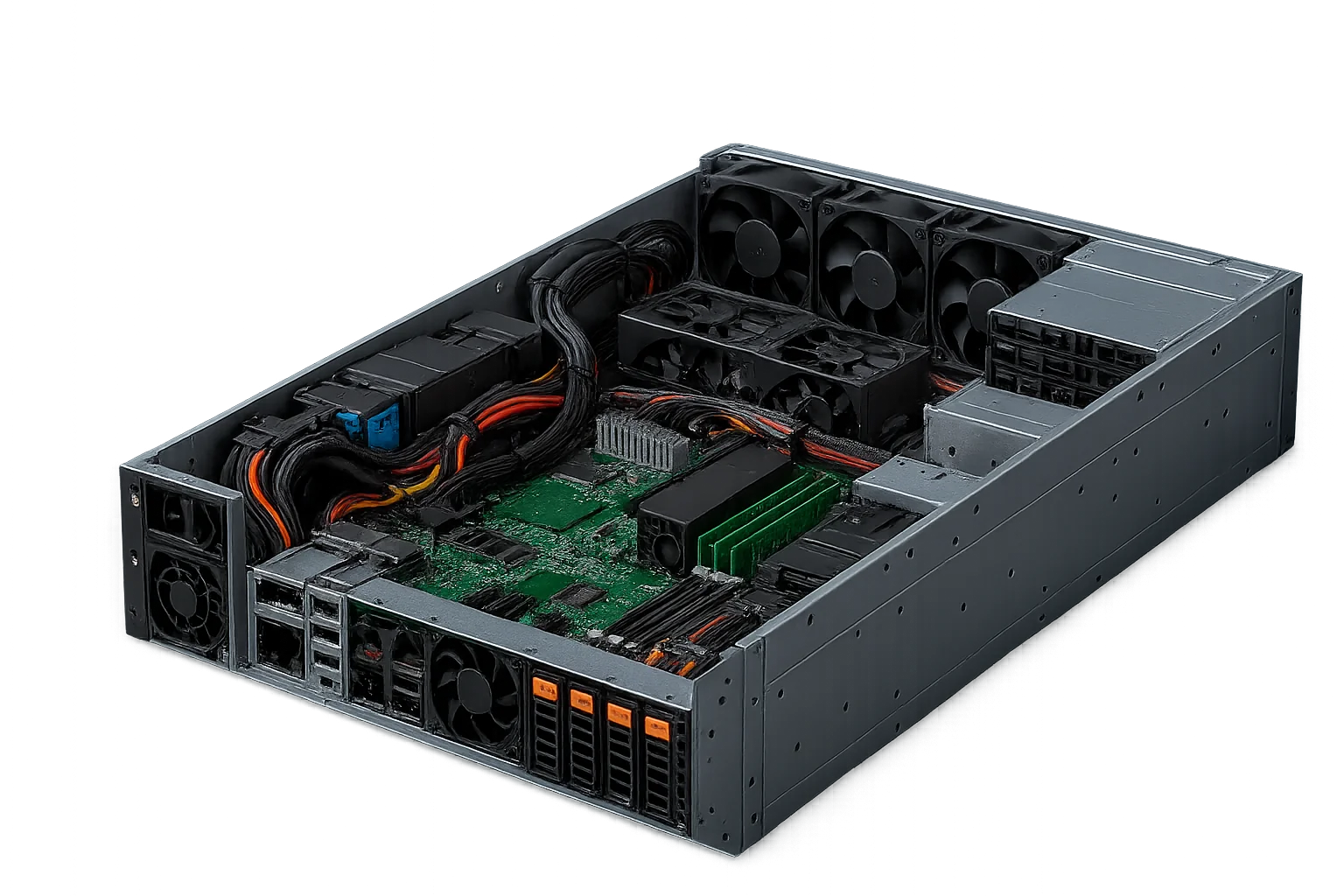

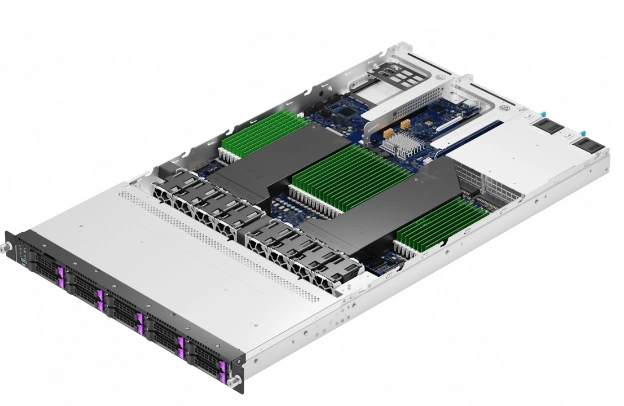

电子、机械、固件及最终测试的一站式合作伙伴整机组装整合了从裸板PCB到成品的全流程。我们将电路板组装与外壳集成、线缆布线和最终系统配置相结合,确保每个阶段的质量标准保持一致。

每个项目从早期DFM与DFT评审到试产均获得工程支持。我们设计定制夹具、优化装配工序,并嵌入针对扭矩、焊点和连接器插拔次数的统计过程控制(SPC)检查点。该方法持续推动首次通过率(FPY)达98–99%(98至99百分比),同时降低现场退货率。

关键风险:多供应商组装与未协调的最终集成常导致可追溯性缺失、扭矩偏差及配置控制不匹配——引发产品不一致或认证延迟。

我们的解决方案:我们在MES追溯系统下采用符合IPC标准的统一工作流。扭矩工具、ESD及校准检查点均按序列号数字化记录。这种单源集成降低供应链风险,缩短总交期20–25%(20至25百分比),并确保符合IATF 16949和ISO 13485的审核要求。

当您的项目从PCBA延伸至最终包装与分销时,我们的集成流程可无缝对接Turnkey Assembly服务,实现从原型到零售发货的稳定表现。

- 从PCBA到系统集成的单源制造

- 可提供15天加急交期(标准为30天)

- 实时生产追踪与元件追溯

- 机电组装:执行器、显示器、电源系统

- 符合IPC/WHMA-A-620工艺标准的线束

- 序列化与批次级追溯

🚀 快速报价请求

🔧 获取完整制造能力

精密机电集成与验证

配备扭矩与ESD控制文档的协同组装集成始于精确的PCBA定位、受控扭矩、散热方案及符合作业指导的EMI屏蔽。工位配备校准工具并遵循ANSI/ESD S20.20标准。验证超越连通性测试——我们实施系统级功能测试,并视需增加筛选:温度循环、振动与湿度测试。当可靠性余量紧张时,可采用老化测试以在发货前暴露早期故障。

针对快速NPI爬坡或过渡量产,此工作流可搭配Small-Batch Assembly服务,在保持覆盖度的同时快速迭代。

- 配备受控扭矩与ESD流程的PCBA安装

- 带应力消除与线缆管理的线束布线

- 固件加载、校准与参数配置

- 包含边界扫描与在线检查的功能测试

- 零售包装、配套及直达消费者交付

整机装配技术规格

适用于多样化产品配置的可扩展制造方案

| 参数 | 标准能力 | 高级能力 | 参考标准 |

|---|---|---|---|

组装层级 | 子组件集成 | 完整系统组装,即装即用产品 | 客户BOM与图纸 |

外壳集成 | 塑料与金属外壳 | 定制加工、机架安装系统、具备IP防护等级的外壳 | 机械规格 |

线缆与线束 | 点对点布线、排线 | 复杂定制线束、射频(RF)或同轴线缆、包覆成型线束 | 线束装配标准(IPC/WHMA-A-620) |

软件集成 | 固件加载与烧录 | 操作系统安装、完整系统配置、定制脚本部署 | 软件发布说明 |

测试方案 | 上电与基本功能测试 | ESS(环境应力筛选,−40°C至+85°C——零下40至零上85摄氏度)、老化测试(加速寿命测试)、射频测试 | 客户测试计划 |

质量标准 | ISO 9001、IPC-A-610 Class 2 | IATF 16949、ISO 13485、IPC-A-610 Class 3 | 行业标准 |

可追溯性 | 单件级序列追踪 | 全组件级追溯,符合IATF与ISO序列化要求 | 质量管理体系流程 |

机械装配 | 紧固件、支架、标签 | 散热片、风扇、显示器、开关、连接器 | 装配图纸 |

产量范围 | 小批量原型生产 | 大批量生产(100,000+单位),支持VMI或看板管理 | 生产能力 |

物流与包装 | B2B批量包装 | 定制零售包装、配套组装、D2C(直达消费者)履约 | 运输要求 |

认证支持 | 符合RoHS、REACH要求 | 提供CE、UL、FCC、CSA认证文档与测试支持 | 法规标准 |

交付周期 | 20–30天 | 约15天(视项目复杂度而定) | 项目进度 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

常见问题

准确的整机装配报价需要哪些文件?

功能测试与环境应力筛选有什么不同?

你们能为受监管行业提供完整的元件可追溯性吗?

你们如何在混合机电装配中控制质量?

你们是否支持D2C包装和零售就绪?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。