Wenn Präzision auf Realität in der industriellen Automatisierung trifft, wird das Design von Aktuator-Leiterplatten zum kritischen Faktor für den Erfolg oder Misserfolg des Systems. Ein pharmazeutisches Verpackungsunternehmen wandte sich kürzlich mit einer Krise an Highleap PCB Factory (HILPCB): Bei seiner Tablettenzählmaschine traten zufällige Positionierungsfehler auf, die zu Produktionsverzögerungen und Fehlern bei der Qualitätskontrolle führten.

Dieser umfassende Leitfaden behandelt wesentliche Konstruktionsprinzipien und fortschrittliche Techniken für die Erstellung zuverlässiger Antriebssteuerungssysteme in anspruchsvollen industriellen Anwendungen.

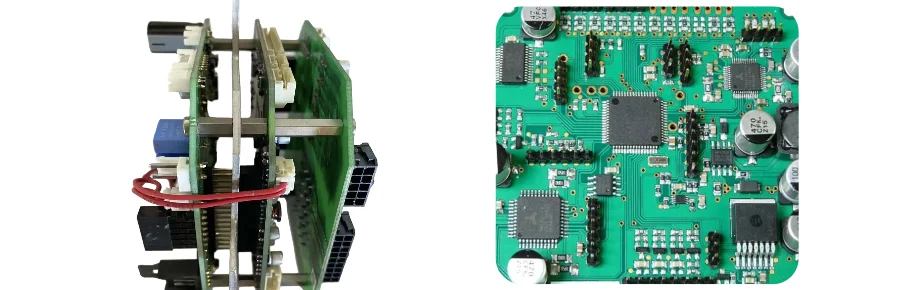

PCB-Design und Steuerkreise für Linearantriebe

Linearantriebe erfordern präzise Steuerkreise, die sowohl die Positionsrückmeldung als auch die Motorantriebssignale verwalten. Das PCB-Design muss Hochstrom-Motorschaltungen aufnehmen und gleichzeitig saubere analoge Signale für Positionssensoren beibehalten.

H-Brücken-Motorsteuerung: Die Kernkomponente ist die H-Brückenschaltung, die die Motorrichtung und -geschwindigkeit steuert. Für Anwendungen, die 5 A oder weniger erfordern, bieten integrierte Lösungen wie die DRV8871 eine hervorragende Leistung mit integriertem Schutz. Anwendungen mit höheren Strömen erfordern diskrete MOSFET-Anordnungen auf PCB-Designs aus schwerem Kupfer, um die Wärmeableitung zu bewältigen.

Positionsrückmeldesysteme: Linearantriebe verwenden potentiometrische Sensoren, optische Encoder oder Hall-Effekt-Sensoren für die Positionsrückmeldung. Das PCB-Design muss stabile Referenzspannungen und eine ordnungsgemäße Filterung für Encoder-Signale bieten. Das differentielle Routing ist entscheidend für die Aufrechterhaltung der Störfestigkeit über Kabelentfernungen und erfordert eine sorgfältige Impedanzkontrolle für eine zuverlässige Signalübertragung.

Stromversorgungsarchitektur: Die meisten Designs erfordern mehrere Spannungsschienen - Hochspannung für den Motorantrieb (12-48 V), Logikspannung für Steuerkreise (3,3-5 V) und präzise analoge Referenzen. [Mehrschichtige Leiterplatte]Die Konstruktion (/products/multilayer-pcb) bietet dedizierte Leistungsebenen für eine saubere Energieverteilung und eine effektive Geräuschisolierung.

Schutz und Sicherheit: Überstromschutz, thermische Abschaltung und Endschaltereingänge schützen sowohl den Aktuator als auch die Steuerplatine. Die Strommessung mit Shunt-Widerständen ermöglicht sowohl Schutz- als auch Regelungsalgorithmen.

Leiterplattenkomponenten und Layout für die Steuerung von Servomotoren

Die Steuerung von Servomotoren erfordert im Vergleich zu einfachen Linearantrieben eine höhere Präzision und schnellere Reaktionszeiten. Das PCB-Design muss fortschrittliche Steuerungsalgorithmen unterstützen und gleichzeitig elektromagnetische Störungen durch Hochgeschwindigkeitsschaltungen bewältigen.

Erweiterte Steuerungsintegration: Moderne Servosteuerungen verwenden dedizierte Motorsteuerungs-ICs wie die TMC4671- oder ARM Cortex-M-Mikrocontroller, die feldorientierte Steuerungsalgorithmen (FOC) implementieren. Diese erfordern eine schnelle ADC-Abtastung und eine präzise PWM-Erzeugung mit deterministischem Timing.

Architektur der Strommessung: Drehstrom-Servomotoren erfordern eine Strommessung an mindestens zwei Phasen. Inline-Shunt-Widerstände mit Differenzverstärkern bieten kostengünstige Lösungen, während isolierte Stromsensoren eine überlegene Störfestigkeit in Hochleistungsanwendungen bieten.

Encoder Interface Design: Servosysteme verwenden in der Regel Quadratur- oder Absolut-Encoder für die Positionsrückmeldung. Quadraturschnittstellen erfordern differenzielle Empfänger mit ordnungsgemäßer Terminierung, während Absolutwertgeber SPI-, SSI- oder BiSS-Protokolle verwenden, die ein sorgfältiges Signalintegritätsmanagement erfordern.

Implementierung von Gate-Treibern: Hochleistungs-Servoantriebe verwenden IGBT- oder MOSFET-Gate-Treiber mit Bootstrap-Schaltungen. Das PCB-Layout muss die Induktivität der Gate-Treiberschleife minimieren und gleichzeitig eine angemessene Isolierung zwischen Steuer- und Stromkreisen gewährleisten.

Wärmemanagement für Hochleistungs-Aktuator-Leiterplatten

Die Wärmeerzeugung in Leiterplatten für Aktuatorsteuerungen stammt von Leistungs-MOSFETs beim Schalten, Strommesswiderständen und Spannungsreglern. Ein effektives Wärmemanagement verlängert die Lebensdauer der Komponenten und sorgt für eine gleichbleibende Regelgenauigkeit.

Thermische Designstrategie: PCB-Materialien mit hoher Wärmeleitfähigkeit bieten eine hervorragende Wärmeableitung für stromintensive Anwendungen. Thermal Vias verbinden oberflächenmontierte Komponenten mit internen Kupferebenen und erzeugen so dreidimensionale Wärmeableitungsnetzwerke.

Optimierung der Komponentenplatzierung: Trennen Sie wärmeerzeugende Komponenten von temperaturempfindlichen Schaltkreisen. Platzieren Sie Stromversorgungskomponenten in der Nähe der Platinenkanten für die Montage des Kühlkörpers. Positionieren Sie Temperatursensoren für eine genaue Überwachung von Wärmequellen entfernt.

Fortschrittliche Kühllösungen: Externe Kühlkörper werden für Leistungen über 15 W erforderlich. Die forcierte Luftkühlung erhöht die Belastbarkeit, während Wärmeleitmaterialien die Wärmeübertragungseffizienz zwischen Komponenten und Kühlsystemen verbessern.

Prüf- und Fehlerbehebungsmethoden für Aktuator-Leiterplatten

Umfassende Tests stellen sicher, dass Aktuator-Leiterplatten über ihren gesamten Betriebsbereich zuverlässig funktionieren und sowohl die elektrische Leistung als auch den mechanischen Betrieb unter verschiedenen Lastbedingungen abdecken.

Electrical Validation: Verify power supply operation across load and line voltage ranges. Test current limiting and protection circuits under fault conditions. Validate control signal integrity and timing across temperature ranges using automated test equipment.

Functional Load Testing: Test actuator operation under various mechanical loads to verify control stability. Monitor current consumption, temperature rise, and position accuracy during extended operation cycles to identify potential issues before field deployment.

EMC and Environmental Testing: Conducted emissions testing verifies filter circuit effectiveness. Temperature cycling validates solder joint reliability across industrial temperature ranges. Vibration testing ensures mechanical robustness for harsh industrial environments.

Industrial Applications and Design Requirements

Actuator PCBs serve diverse applications from precision positioning to heavy-duty machinery. Each application presents unique requirements influencing design decisions.

Precision Manufacturing: CNC machine tools require exceptional position accuracy (±5 micrometers) and repeatability. PCB designs must minimize thermal drift and provide stable reference voltages. Noise immunity becomes critical due to electromagnetic interference from surrounding equipment.

Packaging Equipment: High-speed operations demand rapid acceleration and deceleration with precise positioning. Control algorithms must prevent overshoot while maintaining fast response times. Multi-axis coordination requires precise timing and communication between controllers.

Medical and Laboratory: Ultra-quiet operation and precise motion control are essential. PCB designs must minimize electromagnetic emissions and provide exceptional reliability. FDA regulations may require additional documentation and validation procedures.

Safety and Compliance: Many industrial applications require safety-rated systems with redundant monitoring and fail-safe operation. Safety PLCs interface with actuator controllers requiring specific communication protocols and response times.

Our SMT assembly capabilities ensure reliable manufacturing of complex actuator control systems with comprehensive testing and quality assurance procedures.

Frequently Asked Questions

Q: What's the difference between linear actuator PCBs and servo motor control PCBs? Linear actuator PCBs typically control single-axis motion with simpler feedback systems, while servo PCBs handle multi-phase motors with advanced control algorithms and higher precision requirements.

Q: How do you prevent thermal drift in precision applications? Use temperature-compensated components, implement thermal monitoring with software compensation, and design adequate thermal management to minimize temperature variations.

Q: What communication protocols work best for multi-axis systems? EtherCAT provides deterministic real-time communication for synchronized motion. CAN networks offer reliable communication for lower-speed applications with good noise immunity.

Q: How important is EMI shielding for actuator control PCBs? Critical for reliable operation in industrial environments. Proper PCB layout, grounding, and filtering prevent electromagnetic interference from disrupting control signals.

Q: What power levels can actuator PCBs handle? Most actuator control PCBs handle 1-50A continuous current depending on thermal management. Peak currents can reach 2-3 times continuous ratings for short durations.