Hochleitfähige Leiterplatten | Metallkern (MCPCB) & Keramik | Wärmemanagement für Leistungselektronik und LEDs

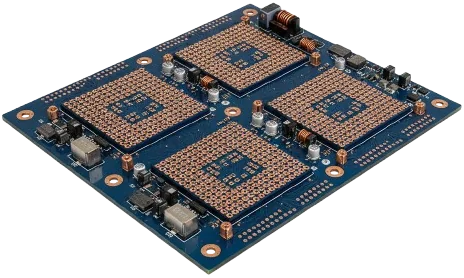

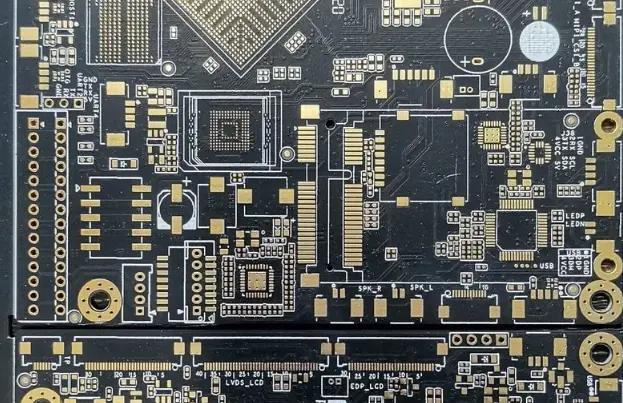

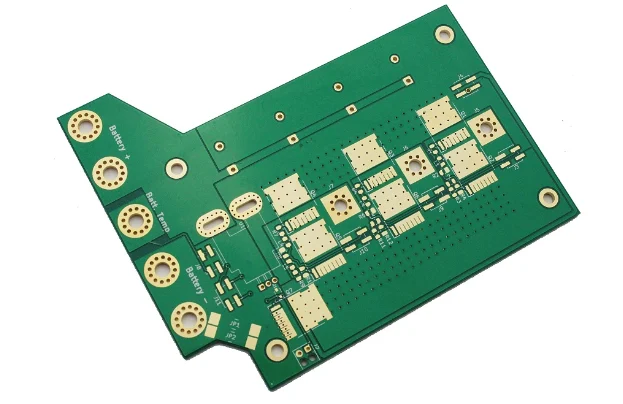

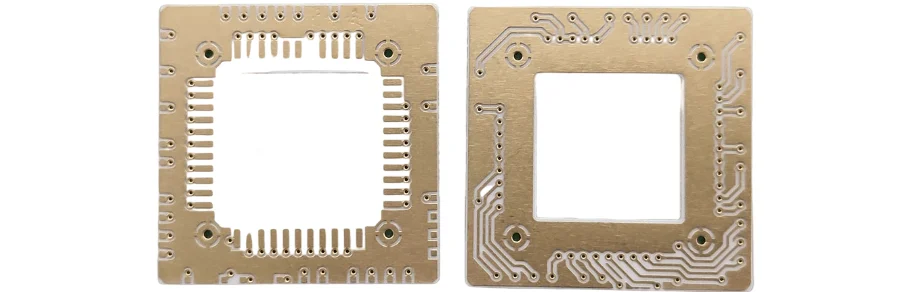

Thermisch optimierte Leiterplatten für LEDs und Leistungselektronik: Aluminium/Kupfer MCPCB, Aluminiumoxid/Aluminiumnitrid-Keramik, dicke Kupferebenen und hochdichte Wärmedurchkontaktierungen. Getestet bei −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) Zyklen und Ebenheitskontrolle für optimalen TIM-Kontakt.

Thermische Pfadtechnik & Materialauswahl

Optimierung des Widerstands von der Verbindungsstelle zur Umgebung von der Quelle zur SenkeWenn die Leistungsdichte ~0,5–1,0 W/cm² (etwa null Komma fünf bis eins Komma null Watt pro Quadratzentimeter) überschreitet oder die Verbindungstemperaturen die Gerätegrenzen erreichen, muss die Leiterplatte selbst als aktiver Wärmeverteiler fungieren. Standard-FR-4-Leiterplatten bieten ~0,3–0,4 W/m·K (etwa null Komma drei bis null Komma vier Watt pro Meter-Kelvin) an Wärmeleitfähigkeit, was für Hochleistungs- oder LED-Anwendungen unzureichend ist. Um diese Lücke zu schließen, setzen wir drei Kernansätze ein: Metallkern-Leiterplatten (MCPCBs) für kostengünstige LED- und Leistungsplatinen, Keramik-Leiterplatten (Al₂O₃ oder AlN) für CTE-angepasste und hochleitfähige Designs sowie Leiterplatten mit dicker Kupferlage zur Verbesserung der lateralen Wärmeverteilung unter Leistungshalbleitern und MOSFETs.

In MCPCB-Schichtungen dominiert die Dielektrikumschicht – typischerweise 75–150 μm (fünfundsiebzig bis einhundertfünfzig Mikrometer) – den gesamten Wärmewiderstand. Die Optimierung des Harztyps und des Füllstoffverhältnisses kann diesen um 20–30% (zwanzig bis dreißig Prozent) reduzieren. Unter Wärmequellen positionierte Wärmevia-Arrays verringern weiterhin die vertikalen Widerstandspfade. Siehe unsere MCPCB-Designrichtlinien und LED-Leiterplattenherstellungs-Anleitung für detaillierte Schichtungs- und Layoutstrategien.

Kritisches Risiko: Unzureichende Wärmeableitung führt zu Verbindungstemperatur-Durchgehen, Lötstellenermüdung oder Delaminierung aufgrund wiederholter thermischer Zyklen. Inkonsistente Dielektrikumsdicke oder schlechte Via-Füllung erhöht ebenfalls den thermischen Widerstand und reduziert die Gerätelebensdauer um bis zu 40% (vierzig Prozent).

Unsere Lösung: Wir wenden thermische Schock- und Zyklusvalidierung von −40 °C bis +150 °C (minus vierzig bis plus einhundertfünfzig Grad Celsius) an, um die Materialstabilität und Grenzflächenhaftung zu überprüfen. Mit FEA-basierter (Finite-Elemente-Analyse) thermischer Simulation modellieren wir die Hotspot-Verteilung und optimieren die Kupferverteilung, Dielektrikumsformulierung und Via-Musterung für einen konsistenten Wärmefluss. In extremen Fällen werden Keramik-Leiterplatten oder hoch-Tg-Leiterplatten empfohlen, um thermische Stabilität mit mechanischer Festigkeit zu kombinieren.

Für zusätzliche Einblicke in die Systemzuverlässigkeit erkunden Sie unseren PCB-Wärmemanagement-Blog und verwandte Hochwärme-PCB-Fallstudien, um bewährte Designansätze für LED-Beleuchtung, EV-Wandler und industrielle Leistungselektronik zu sehen.

- MCPCB-Systemleitfähigkeit typischerweise 1–3 W/m·K (eins bis drei Watt pro Meter-Kelvin)

- Keramikoptionen: Aluminiumoxid ~18–25 W/m·K; AlN ~150–170 W/m·K (achtzehn bis fünfundzwanzig; einhundertfünfzig bis einhundertsiebzig)

- Thermische Via-Arrays: Ø0,30–0,50 mm (null Komma drei null bis null Komma fünf null), 1,0–1,5 mm Raster

- Dicke Kupferlage ≥3 oz (größer oder gleich drei Unzen) zur Verteilung

- CTE-bewusste Footprints zum Schutz der Lötstellen während der Zyklen

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Kontrollierte Prozesse für wiederholbare thermische Leistung

Hohlraumfreie Verbindung, Dickentoleranz und OberflächenebenheitVakuumlamination verbindet dünne, keramikgefüllte Dielektrika mit Metallkernen bei einer Dickentoleranz von ±10 % (plus/minus zehn Prozent), um den Wärmewiderstand zu stabilisieren. Bei Keramik-PCBs werden DBC/DPC-Schnittstellen durch thermische Schocktests und Mikroschnittanalysen validiert. Kupfergefüllte Durchkontaktierungen verbessern die vertikale Leitfähigkeit um ~10–20× (etwa zehn- bis zwanzigmal) im Vergleich zu harzgefüllten Designs. Unsere thermische Zuverlässigkeitsprüfung deckt −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) ab, um die Schnittstellenintegrität zu gewährleisten.

Die Ebenheit und Rauheit der Montagefläche beeinflusst die TIM-Wirksamkeit: Wir halten Ra ≤3 μm (kleiner oder gleich drei Mikrometer) und lokale Ebenheit innerhalb von ±25 μm (plus/minus fünfundzwanzig Mikrometer) über Pad-Feldern. Wo hoher Strom und Hitze zusammenkommen, kombinieren Sie MCPCB oder Keramikmodule mit dicken Kupfer Verteilungsschichten für robuste PDN und Kühlung.

- Vakuumlamination zur Vermeidung von Hohlräumen im Dielektrikum

- Dielektrische Dickentoleranz ±10 % (plus/minus zehn Prozent)

- Kupfergefüllte thermische Durchkontaktierungen (10–20× Leitfähigkeit gegenüber harzgefüllten)

- Oberflächenebenheit/Fenster für TIM-Leistung optimiert

- Automotive Zyklen −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig)

Technische Fähigkeiten von thermischen Leiterplatten

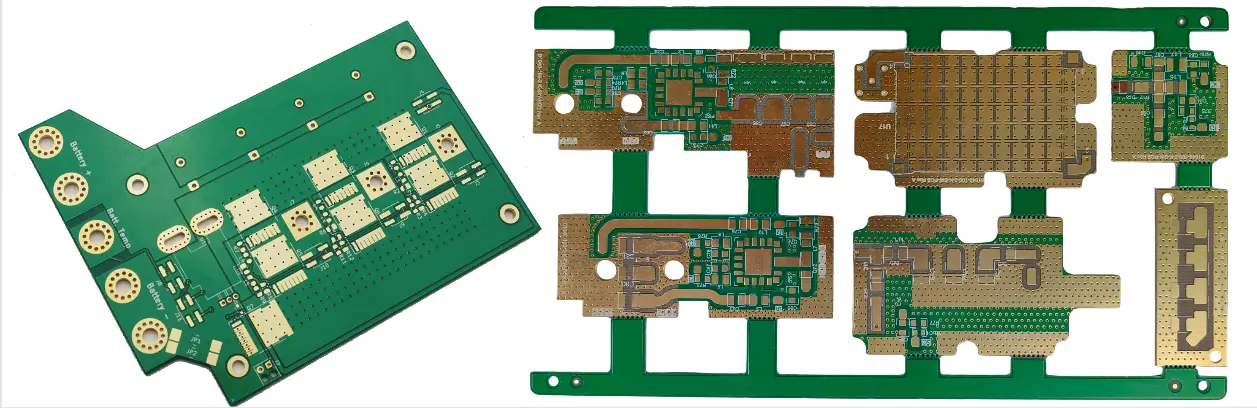

Entwickelt für LEDs, Leistungsumwandlung und RF-PA-Module

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 1–4 Schichten (eins bis vier) MCPCB | Bis zu 40+ Schichten (bis zu vierzig oder mehr) thermische FR-4-Hybride | IPC-2221 |

Base Materials | Aluminium-MCPCB, thermisches FR-4 | Kupferkern-MCPCB, Keramik (Aluminiumoxid, AlN) | IPC-4101/4103 |

Thermal Conductivity (system) | 1–3 W/m·K (eins bis drei Watt pro Meter-Kelvin) | 5–20 W/m·K (fünf bis zwanzig; materialabhängig) | ASTM E1461 |

Dielectric Thickness (MCPCB) | 75–150 μm (fünfundsiebzig bis einhundertfünfzig Mikrometer) | ≤50 μm (kleiner oder gleich fünfzig) Hochleistungsdielektrikum | Manufacturer datasheet |

Board Thickness | 0.8–3.2 mm (null Komma acht bis drei Komma zwei) | 0.4–6.0 mm (null Komma vier bis sechs Komma null) | IPC-A-600 |

Copper Weight | 1–4 oz (eins bis vier Unzen) | Bis zu 10 oz (bis zu zehn Unzen) | IPC-4562 |

Min Trace/Space | 100/100 μm (4/4 mil; einhundert mal einhundert) | 75/75 μm (3/3 mil; fünfundsiebzig mal fünfundsiebzig) | IPC-2221 |

Min Hole Size | 0.20 mm (acht mils) | 0.15 mm (sechs mils) | IPC-2222 |

Via Technology | Harzgefüllte thermische Vias | Kupfergefüllte Vias, gestapelte Mikrovias | IPC-6012 |

Max Panel Size | 571.5 × 609.6 mm | 571.5 × 1200 mm | Manufacturing capability |

Surface Finish | HASL bleifrei, OSP, ENIG | ENEPIG, Immersionsilber, TIM-Vorapplikation | IPC-4552/4556 |

Quality Testing | E-Test, thermische Belastung | Thermische Zyklen, IR-Bildgebung, thermischer Widerstandstest | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485 | Industry standards |

Lead Time | 5–10 Tage (fünf bis zehn) | 3–5 Tage (drei bis fünf) beschleunigt | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Layout-Regeln: Wärmeausbreitung, Durchkontaktierungen und Isolierung

Verwenden Sie Kupferflächen unter Wärmequellen und verbinden Sie diese mit dichten Durchkontaktierungsfeldern. Typische Wärmedurchkontaktierungsdichten liegen bei 50–100 Durchkontaktierungen/cm² (fünfzig bis einhundert pro Quadratzentimeter) mit Durchmessern von 0,30–0,50 mm und einer Teilung von 1,0–1,5 mm. Halten Sie empfindliche analoge/RF-Schaltungen mit thermischen Aussparungen isoliert und erwägen Sie Keramik-Submodule für RF-Leistungsverstärker – siehe Keramik-Leiterplatten.

Die Oberflächenqualität beeinflusst die TIM-Leistung: Abweichungen >50 μm (größer als fünfzig Mikrometer) über Pad-Felder können den Übergangswiderstand um 20–30% (zwanzig bis dreißig Prozent) erhöhen. Für Kostenschätzungen und Terminabwägungen lesen Sie unseren Montagekosten-Leitfaden.

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

Prozessablauf: MCPCB und Keramik

MCPCB: Substratvorbereitung → Vakuumverpressung von keramikgefülltem Dielektrikum → Leiterbahnätzung → Durchkontaktierungsbohrung/-beschichtung (Kupferfüllung nach Bedarf) → Planarisierung → Endbearbeitung. Keramik DBC/DPC: Kupfer bei hoher Temperatur mit Keramik verbinden, dann strukturieren, bohren/lasern und beschichten. Qualitätsprüfpunkte umfassen Dielektrikumdickenkartierung, Lufteinschlussprüfung und Ra/Ebenheitsmessung. Mehr erfahren in den Artikeln Thermoschockprüfung und LED-Herstellung.

Wahl des richtigen Substrats

Aluminium-MCPCB: Ausgewogenes Kosten/Leistungs-Verhältnis für LEDs und mittlere Leistung.

Kupferkern: Beste Wärmeausbreitung und Leitfähigkeit (Basis ~380–400 W/m·K; dreihundertachtzig bis vierhundert), mit Gewichts-/Kostenabwägungen.

Aluminiumoxid (Al₂O₃): 18–25 W/m·K; AlN: 150–170 W/m·K (achtzehn bis fünfundzwanzig; einhundertfünfzig bis einhundertsiebzig) mit guter CTE-Anpassung.

Thermisches FR-4: 1.0–2.0 W/m·K Upgrade-Option ohne vollständige Neuentwicklung. Für gemischte Hochstrom-/Hochgeschwindigkeits-Backplanes siehe Backplane-Leiterplatten.

Thermische Charakterisierung & Zuverlässigkeit

Wir validieren Rth (Wärmewiderstand) gegenüber dem Design innerhalb von ±15% (plus/minus fünfzehn Prozent) mit kalibrierten Vorrichtungen; IR-Thermografie bestätigt gleichmäßige Wärmeverteilung. Zuverlässigkeitstests umfassen Leistungszyklen, 85 °C/85% RH Feuchtigkeitsbelastung und −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) Temperaturwechsel mit Mikroschnitten nach Belastung – siehe IPC-Klasse 3 Fertigungsprüfungen.

LED, Stromwandlung und Telekommunikation

LED-Beleuchtung: Straßen-/Automobil-Lampen zielen oft auf <1 °C/W (weniger als ein Grad C pro Watt) Junction-to-Sink-Pfade mit Aluminium-MCPCB ab.

Stromwandlung: Motorantriebe, Wechselrichter und EV-Ladegeräte profitieren von kupfergefüllten Durchkontaktierungen und dicken Kupferebenen.

Telekom-RF: Keramiksubstrate unterstützen RF-Leistungsverstärker mit thermischer und dielektrischer Leistung. Für flexible Verbindungen in heißen Zonen kombinieren Sie Module mit Flex-Leiterplatten als Brücken.

Technische Absicherung & Zertifizierungen

Erfahrung: Volumen-LED- und Leistungsprogramme mit Aluminium/Kupfer-MCPCB und AlN-Keramik.

Expertise: hohlraumfreie Bonding, kupfergefüllte Durchkontaktierungen, Ebenheits-/Rauheitsmetrologie und SPC für Dielektrikumsdicke und Registrierung.

Autorität: IPC-6012 Klasse 2/3, IATF 16949, ISO 13485; auditbereite Dokumentation.

Vertrauenswürdigkeit: MES verbindet Lieferantenchargen, Serialisierung und thermische Testdaten; Chargenberichte verfügbar.

- Kontrollen: Dielektrikumsdicke ±10%, Ra ≤3 μm, Ebenheit ±25 μm

- Rückverfolgbarkeit: Chargencodes, Einheitsserialisierung, digitaler Begleitschein

- Validierung: Thermische Zyklen, IR-Bildgebung, Mikroschnitte

Häufig gestellte Fragen

MCPCB vs ceramic vs thermal FR-4: how should I choose?

How many thermal vias do I need under a power device?

Can thermal PCBs remove the need for a heat sink?

Which surface finish is best for thermal interfaces?

How do you verify thermal performance in production?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.