Effektives thermisches Management beginnt mit intelligentem Aluminium-Platine-Design. Während Aluminiumsubstrat im Vergleich zu FR4 eine überlegene Wärmeableitung bietet, erfordert die Erzielung optimaler Leistung sorgfältige Aufmerksamkeit auf die Platzierung thermischer Vias, die Auswahl der Kupfergewichtung, die Bauteilanordnung und Strategien zur elektrischen Isolierung.

Schlechte Designentscheidungen können die thermischen Vorteile von Aluminium-Platinen-Materialien zunichtemachen. Unzureichende thermische Via-Abdeckung erzeugt Hot Spots, die die Bauteillebensdauer verkürzen. Unzureichendes Kupfergewicht erzeugt Widerstandserwärmung. Unsachgemäßer Bauteilabstand verursacht thermische Kopplung, bei der die Wärme eines Bauteils die Umgebungstemperatur für Nachbarn erhöht. Diese Probleme beeinträchtigen die Zuverlässigkeit und verschwenden den Materialkostenaufschlag.

Bei HILPCB bieten wir Design-Review- und Optimierungsdienste für Aluminium-Platinen an. Unser Engineering-Team kombiniert Metallkern-PCB-Expertise mit thermischen Simulationsfähigkeiten, um Kunden zu helfen, die maximale Leistung aus ihren Designs zu erzielen.

Aluminium-Platinen-Schichtstapelkonfiguration für optimales thermisches Management

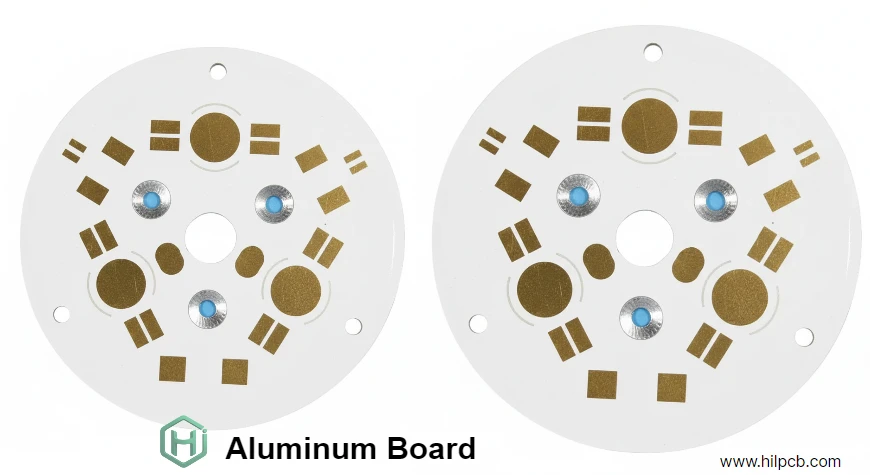

Einseitiges Aluminium-Platine-Design

Die gebräuchlichste Aluminium-Platine-Konstruktion platziert alle Bauteile und Kupferleiterbahnen auf einer Seite mit dem Aluminiumsubstrat auf der gegenüberliegenden Seite. Diese Konfiguration ist ideal für über 80% der Wärmemanagement-Anwendungen.

Vorteile des einseitigen Aluminium-Platine-Designs:

- Kosteneffektiv: 30–50 % niedrigere Herstellungskosten als doppelseitige Designs.

- Einfachheit: Vereinfachter Design- und Montageprozess.

- Optimale thermische Leistung: Kürzester Weg für die Wärmeableitung zum Aluminiumsubstrat.

- Standardmontage: Kompatibel mit Standard-SMT-Montageprozessen.

Design-Überlegungen:

- Einlagiges Routing: Alle Leiterbahnen müssen auf einer Seite der Platine verlegt werden.

- Bauteildichte: Begrenzt durch das einseitige Layout.

- Leiterbahnkreuzungen: Erfordert Brücken oder Null-Ohm-Widerstände.

- Komplexität: Sorgfältige Planung für komplexe Schaltungsdesigns erforderlich.

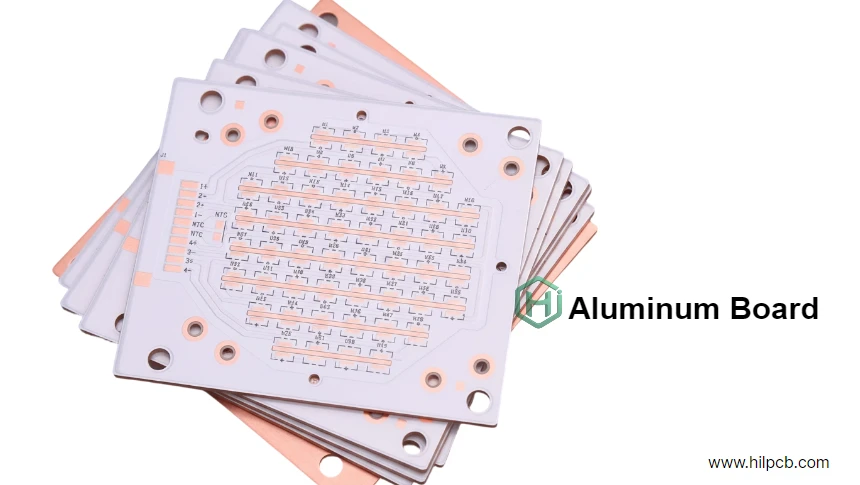

Doppelseitiges Aluminium-Platine-Design für höhere Schaltungsdichte

Für anspruchsvolle Anwendungen, die eine höhere Schaltungsdichte erfordern, können Leiterbahnen mit speziellen Blindvia-Techniken auf beiden Seiten des Aluminiumsubstrats verlegt werden.

Vorteile des doppelseitigen Aluminium-Platine-Designs:

- Erhöhte Bauteildichte: Ermöglicht kompaktere Designs, optimiert den Platinenplatz.

- Flexibles Routing: Bietet mehr Designflexibilität, um die Gesamtplatinengröße zu reduzieren.

- Zweiseitige Bauteilplatzierung: Ermöglicht die Platzierung von Niedrigleistungsbauteilen auf beiden Seiten der Platine.

Herausforderungen:

- Höhere Herstellungskosten: 60–100 % teurer als einseitige Designs.

- Komplexität des Wärmemanagements: Erfordert sorgfältige thermische Analyse, um eine effektive Wärmeableitung sicherzustellen.

- Begrenzte Via-Optionen: Nur Blind- und Buried Vias verfügbar; keine Durchkontaktierungen.

- Spezialisierte PCB-Herstellung: Erfordert fortschrittliche PCB-Herstellungskapazitäten.

Auswahl des richtigen Kupfergewichts für Aluminium-Platine-Designs

Die Kupferdicke spielt eine entscheidende Rolle sowohl für die elektrische Leistung als auch für die Wärmeverteilung bei Aluminium-Platine-Designs:

1–2 oz Kupfer (Standard): Geeignet für Signalleiterbahnen und moderate Stromverteilung (bis zu 10A). Dieses Kupfergewicht ist in standardmäßigen PCB-Herstellungsprozessen einfach zu handhaben, bietet niedrige Kosten und kurze Lieferzeiten.

3–6 oz Kupfer (Schwer): Notwendig für Hochstrom-Stromverteilung (10–30A) oder für Kupferleiterbahnen, die als seitliche Wärmeverteiler dienen. Dies verbessert das thermische Management durch Reduzierung der Widerstandserwärmung und Verbesserung der Wärmeverteilung über die Aluminium-Platine.

8–10 oz Kupfer (Extrem): Erforderlich für extrem hohe Ströme (50A und mehr) oder thermisch anspruchsvolle Anwendungen. Die Integration mit Schwerkupfer-PCB-Technologie bietet sowohl elektrische als auch thermische Vorteile, erhöht jedoch die Kosten (+40–80 %) und die Herstellungskomplexität erheblich.

Für die meisten Anwendungen hilft die Verwendung einer Kombination von Kupfergewichten auf einer einzelnen Platine, Kosten und Leistung auszugleichen. Schweres Kupfer sollte nur dort verwendet werden, wo Strom- oder thermische Anforderungen es rechtfertigen, mit Standardkupfer für Signalleiterbahnen.

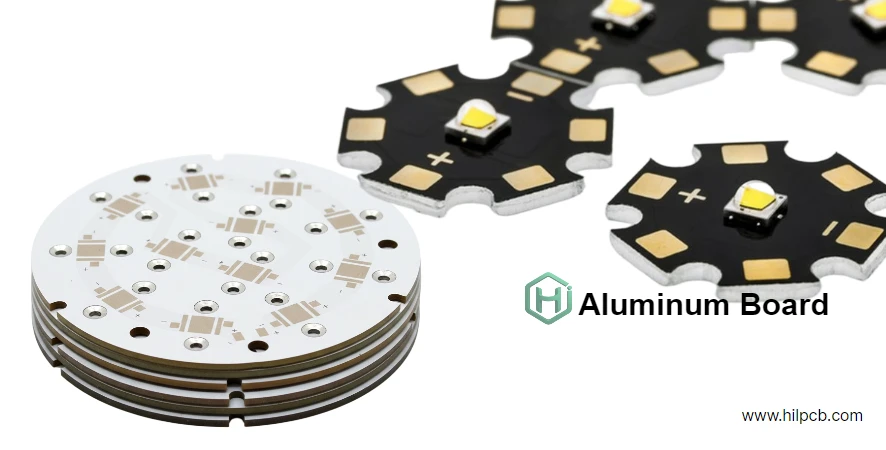

Bauteilplatzierungsstrategie

Wärmequellenverteilung

Verteilen Sie Hochleistungsbauteile über den Bereich der Aluminium-Platine, anstatt sie in einer Region zu konzentrieren. Konzentrierte Wärmequellen überfordern die lokale Wärmekapazität selbst mit exzellenten Aluminiumsubstrateigenschaften.

Beste Praxis: Halten Sie einen Mindestabstand von 10–15 mm zwischen Bauteilen ein, die jeweils >2 W dissipieren. Für Bauteile über 5 W erhöhen Sie den Abstand auf 15–20 mm oder mehr basierend auf thermischen Simulationsergebnissen.

Thermische Kopplungseffekte: Zu eng platzierte Bauteile erzeugen thermische Kopplung, bei der Wärme von einem Bauteil die Umgebungstemperatur für benachbarte Bauteile erhöht. Dieser additive Effekt kann zu Ausfällen führen, selbst wenn einzelne Bauteile innerhalb ihrer Nennwerte arbeiten.

Hot-Spot-Management

Identifizieren Sie Bereiche mit maximaler Wärmdichte während der Layout-Phase. Bauteile, die >10 W in Flächen kleiner als 4 cm² dissipieren, erfordern besondere Aufmerksamkeit und verbessertes thermisches Management:

- Dichte thermische Via-Arrays mit 0,8 mm Abstand oder enger

- Schwere Kupferleiterbahnen (3–6 oz) für seitliche Wärmeverteilung

- Direkter Kühlkörperkontakt durch Platinenaussparungen oder Öffnungen

- Aktive Kühlung (Lüfter, erzwungene Konvektion) für extreme Leistungsdichten

Platzierung temperaturabhängiger Bauteile

Positionieren Sie präzise analoge Bauteile weg von primären Wärmequellen, um temperaturinduzierte Drift zu verhindern:

Temperaturabhängige Geräte:

- Spannungsreferenzen (Driftspezifikationen ≤25 ppm/°C)

- Präzisionswiderstände (Temperaturkoeffizient ≤50 ppm/°C)

- Kristalloszillatoren (Frequenzstabilitätsanforderungen)

- Analog-Digital-Wandler (Offset- und Verstärkungstemperaturfehler)

Platzierungsrichtlinien: Halten Sie >20 mm Abstand von jedem Bauteil, das >5 W dissipiert. Das effiziente Wärmeverteilen des Aluminium-Basis-PCB-Substrats bedeutet, dass thermische Effekte sich mehrere Zentimeter von Leistungsbauteilen erstrecken. Verwenden Sie thermische Simulation, um die Temperaturverteilung zu verifizieren.

Kupferleiterbahn-Design für Strom- und Wärmemanagement

Stromkapazitätsberechnungen

Verwenden Sie IPC-2221-Standards als Basislinie, mit Modifikationen für verbesserte Kühlung durch Aluminiumsubstrat:

Standard-IPC-Formel: I = k × ΔT^0.44 × A^0.725

Wo:

- I = maximaler Strom (Ampere)

- k = Materialkonstante (0,048 für externe Lagen)

- ΔT = Temperaturanstieg über Umgebung (°C)

- A = Querschnittsfläche (Quadratmil)

Aluminium-PCB-Modifikation: Das Aluminiumsubstrat kühlt Kupferleiterbahnen effektiv, was theoretisch eine 20–30 % höhere Stromdichte für äquivalenten Temperaturanstieg im Vergleich zu FR4 ermöglicht. Konservative Designpraktiken empfehlen jedoch die Verwendung standardmäßiger IPC-Berechnungen mit einer Marge von Sicherheit von 10–15 %.

Stromverteilungsdesign

Breite Kupferflächen: Verwenden Sie Kupferflächen anstelle schmaler Leiterbahnen für die Stromverteilung. Minimiert Widerstandsverluste (I²R-Erwärmung) und bietet ausgezeichnete seitliche Wärmeverteilung von lokalen Hot Spots.

Spannungsabfallberechnungen: Für 10 A bei 12 VDC über 100 mm Leiterbahnlänge weist eine 3 mm breite 2 oz Kupferleiterbahn bei 20 °C etwa 0,6 Ω Widerstand auf, was zu 6 W Dissipation und 0,6 V Abfall führt. Erhöhen Sie auf 6 oz Kupfer oder breitere Leiterbahnen für bessere Leistung.

Schwerkupfer-Integration: Wenn Stromanforderungen 30–50 A überschreiten, wird die Standard-Aluminium-Leiterplattenkonstruktion unzureichend. Die Integration mit Schwerkupfer-PCB-Technologie unter Verwendung von 8–10 oz Kupfer bietet die notwendige Stromkapazität bei gleichzeitiger Beibehaltung der thermischen Leistung.

Thermische Entlastungsmuster

Standardmäßige thermische Entlastungsmuster, die in FR4-Designs verwendet werden, können in Aluminium-Platinen kontraproduktiv sein, wo die Maximierung der thermischen Verbindung Priorität hat:

Für nicht-kritische Pads: Verwenden Sie volle direkte Verbindung zur Kupferfläche für maximalen Wärmetransfer Für Handlötpads: Begrenzte thermische Entlastung akzeptabel (2–4 Speichen, 0,3–0,4 mm Breite), um Wärmeabführung während manueller Montage zu reduzieren Für Hochleistungsbauteil-Pads: Immer volle Kupferverbindung verwenden – thermisches Management hat Vorrang vor Lötbequemlichkeit

HILPCB All-in-One Design- und Fertigungsdienstleistungen

Bei HILPCB bieten wir umfassende, end-to-end PCB-Lösungen – vom Design bis zur Montage, Tests und Verpackung. Unsere Expertise deckt alle Arten von PCBs ab, einschließlich Aluminium-Platinen, Metallkern-PCBs, HDI-Platinen, flexible PCBs und mehr. Ob Sie einfache Designs oder fortschrittliche, hochleistungsfähige PCBs benötigen, wir haben die Fähigkeit zu liefern.

- Design-Review: Unsere erfahrenen Ingenieure führen gründliche Reviews Ihrer PCB-Layouts durch, identifizieren Möglichkeiten zur thermischen Optimierung, verbessern die Leistung und beheben potenzielle Zuverlässigkeitsprobleme vor der Produktion.

- Thermische Analyse: Mittels Finite-Elemente-Analyse (FEA)-Simulationen sagen wir Bauteiltemperaturen voraus und schlagen Verbesserungen zur Verbesserung des thermischen Managements vor. Dieser Service ist sowohl für die Vorproduktionsvalidierung als auch für die Fehlerbehebung während der Produktion verfügbar.

- Montage und Tests: Von Oberflächenmontage bis zur Durchsteckmontage bieten wir vollständige PCB-Montagedienstleistungen an und stellen sicher, dass Ihre Platinen feldfähig sind. Wir bieten auch umfassende Tests – von elektrischer bis thermischer Leistungsvalidierung – und stellen sicher, dass Ihre PCBs den höchsten Qualitäts- und Zuverlässigkeitsstandards entsprechen.

- DFM (Design for Manufacturing) Feedback: Wir optimieren Ihr Design für kosteneffektive Produktion. Unser Team prüft Toleranzen, Materialien, Panelisierung und Fertigungseinschränkungen, um sicherzustellen, dass Ihre PCB sowohl hochwertig als auch kosteneffizient ist.

Unsere PCB-Fertigungsstätte ist ausgestattet, um jeden Schritt des Prozesses mit Präzision und Effizienz zu handhaben. Egal, ob Sie nach Hochvolumenproduktion oder kundenspezifischen, kleinen Stückzahlen suchen, wir stellen sicher, dass jedes Projekt von Anfang bis Ende die Aufmerksamkeit erhält, die es verdient.